1. Характеристика изделия «мармелад»

Мармелад – кондитерское изделие студнеобразной структуры различной формы и цвета, обсыпанное сахаром или покрытое шоколадной глазурью.

2. Получение желейного мармелада «клубничка» и трехслойного

Мармелад «клубничка» – это двухслойное изделие, состоящее из желейного мармелада, нижний слой окрашен в желтый цвет, а верхний – в красный. Формование производится на поточномеханизированных линиях агрегата А2-ШММ.

Формы, в которые отливают мармелад, состоят из двух половинок, закрепленные шарнирами. Перед отливкой форма закрывается и подается под первую отливочную головку, в которой находится желейная масса светло-желтого цвета (содержание сухих веществ – 70 – 72 %, температура 55 – 65 оС), заливается в количестве 5 – 10 г.

Затем формы подаются под второй отливочный бункер (желейная масса красного цвета) и заливается масса в количестве 10 – 15 г. Далее залитые формы поступают в камеру выстойки (желирование) и выстаиваются в течение 40 – 45 минут, в течение которых золь переходит в студень, температура в камере 8 – 10 оС.

Затем формы переворачиваются на 180о и подходят к системе игл, которые накалывают мармелад, и формы раскрываются. Мармелад на иглах перемещается к гребешкам, где они снимаются, с помощью транспортера отправляются в барабан, где покрываются сахаром- песком. Затем мармелад поступает в сушильные камеры, где высушивается до содержания сухих веществ – 79 %. Далее мармелад поступает на упаковку.

Технология производства трехслойного мармелада

Трехслойный мармелад – кондитерское изделие, состоящее из студнеобразной и пенообразной кондитерской массы, которое получают последовательной заливкой мармеладной массы (различных цветов) в лотки. Лотки предварительно накрывают полиэтиленовой пленкой и смазывают ее сахаро-паточным сиропом (70 %) или паточ-

ным сиропом (60 %).

Первый слой: заливается желейная масса (содержание сухих веществ – 73 – 74 %, температура – 55 – 60 оС), устанавливают лотки на стеллажи и выстаивают в течение 45 – 60 мин.

Второй слой: сбивная пенообразная масса. Яичные белки взбивают до увеличения объема в 2 раза и закрепляют полученную пену агаро-сахаро-паточным сиропом (содержание сухих веществ 84 – 86 %, температура 90 оС). Этой массой покрывают первый слой. Лотки выстаивают в течение одного часа.

Заливают третий слой: желейной массы (содержание сухих веществ – 73 – 74 %, температура – 55 – 60 оС), отличающийся от первого слоя цветом. Выдерживают в течение 45 – 60 мин в условиях цеха.

После желирования мармелад извлекают, обсыпают сахарным песком и подают на резательную машину, где с помощью дискового и гильотинного ножей (струнная резка) мармелад нарезается на бруски прямоугольной формы, высушивается до содержания сухих веществ 82 % и редуцирующих 25 %.

Мармелад «Апельсиновые и лимонные дольки»

Мармелад «Апельсиновые и лимонные дольки» – это разновидность мармелада, которому придана форма долек апельсина или лимона. Этот мармелад готовят на агаре, так как агар имеет низкую температуру застудневания; что позволяет формовать массу более длительное время, при приготовлении вводят большое количество кислот.

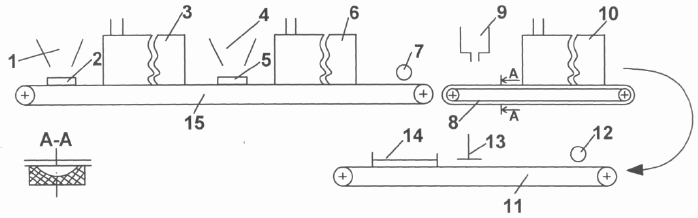

Производство мармелада «Апельсиновые дольки» осуществляется на механизированной поточной линии (рис. 32).

Ленту 15 (нержавеющая сталь) поточно-механизированной линии производства мармелада «Апельсиновые дольки», имеющую бортики, смазывают сахаро-паточным сиропом (70 %) или раствором патоки (60 %) для устранения прилипания к ней цветной мармеладной массы. Из воронки 1 оранжевая или желтая мармеладная масса (содержание сухих веществ – 73 – 74 %, редуцирующих веществ – 10 %, температура – 55 – 60 оС) поступает в размазные салазки 2, из которых выходит слой толщиной 2 мм. Студнеобразование первого цветного слоя происходит в камере 3 в течение 10 минут при температуре воздуха 10 оС.

На первый студнеобразный слой при помощи размазных салазок 5 наносится белый слой толщиной 2 мм из пенообразной массы (содержание сухих веществ 73 %, температура 60 – 65 оС).

Рисунок 32 – Поточно-механизированная линия производства мармелада «Апельсиновые дольки»

В камере 6 происходит студнеобразование в пенообразном слое и его склеивание с нижним слоем (в течение 10 мин при температуре 10 оС). Дисковые ножи 7 разрезают двухслойную ленту на 12 параллельных полос шириной 70 мм каждая. Каждая пластина пластинчатого транспортера 8 разбита на 12 параллельных полуцилиндрических желобов, расположенных вдоль пути движения (А-А). Полосы в желобах принимают полуцилиндрическую форму.

Отливочной машиной 9 полуцилиндрические двухслойные полосы наполняются желейной мармеладной массой (содержание сухих веществ – 73 – 74 %, температура – 50 – 55 оС). Полученные полуцилиндрические трехслойные заготовки (батоны) желируют в камере 10 при температуре 10 оС и скорости воздуха 1 м/с в течение 35 мин.

Далее батоны перемещаются на ленту 11, покрытую тонким слоем сахара-песка. Посыпка сахаром ленты предотвращает прилипание батона к ленте транспортера. Оставшийся сахар ссыпается под действием вибросит и снова используется. Барабан 12 посыпает цилиндрическую часть батонов. Обсыпанные батоны выстаиваются в камере

выстойки в течение 60 минут для упрочнения.

Далее батон поступает к резательной машине 13 и с помощью гильотинного ножа режется на дольки толщиной 5 – 7 мм. Дольки посыпаются сахаром-песком и раскладываются на перфорированные лотки 14, на которых они сушатся при температуре 45 оС в течение 6 – 8 часов до содержания сухих веществ 81 %.

Периодический способ приготовления

На лотках, предварительно смазанных, размазывают мармеладную массу (содержание сухих веществ – 75-76 %). После 20 – 25 мин выстойки на цветной слой намазывают слой сбивной массы (содержание сухих веществ 75 – 76 %). Затем лоток с двумя слоями выстаивают в условиях цеха в течение 45 – 60 мин.

Полуцилиндрический слой получают заполнением вертикальных цилиндрических трубок желейной массой. Заполненные трубки закрывают с торцов и охлаждают водой (10 – 12 оС) для застудневания массы в течение 45 – 90 мин. Затем трубки обогревают для легкого подплавления поверхности застуденевших цилиндров, открывают трубки с торцов и из них выпадают заготовки в виде полуцилиндров, разрезанные ножами, которые устанавливают у торцов труб.

Батоны помещают их цилиндрической поверхностью на предварительно нарезанные двухслойные ленты. Приподнимая свободные края ленты, прижимают их к цилиндрической поверхности батона.

Затем батон поворачивают плоскостью вниз, посыпают сахаром и на лотках сушат в условиях цеха в течение 8 – 12 ч. Высушенные батоны режут на дольки и посыпают сахаром, раскладывают на решета и сушат при температуре 40 – 45 оС в течение 8 – 10 ч до содержания сухих веществ – 81 – 84 %. После сушки дольки охлаждают не менее

2 ч в условиях цеха.

Получение пата

Пат – кондитерское изделие, состоящее из фруктово-ягодной массы, имеющей способность к застудневанию.

Рецептурную смесь для массы пата готовят из абрикосового или сливового пюре (оно обладает низким содержанием пектиновых веществ). Соотношение пюре и сахара – 1: 1,2 для абрикосового пюре и 1: 1,5 – для сливового пюре.

Смесь уваривают в вакуум-аппарате (давление пара 4 – 5 атм), конечная температура уваривания составляет 110 – 112 оС, что соответствует физико-химическим показателям: содержание сухих веществ – 81 – 84 %, содержание редуцирующих веществ – 24 – 32 %.

Горячую массу разливают на машинах или вручную из металлических воронок в формочки, образованные в результате штампования в сахарном песке с добавлением до 0,1% орехового масла или глицерина для устранения осыпания форм. Сверху при помощи сита изделия посыпают слоем пудры или сахара-песка, чтобы образовалась корочка, и выстаивают в течение 20 – 30 минут.

После выстойки пат очищают от сахара на колеблющемся сите.

Затем пат опускают в сахарный сироп (содержание сухих веществ – 73 – 74 %), выдерживают в течение нескольких минут, высушивают, пока на поверхности не образовывается кристаллическая корочка.

Получение фруктовых конфет

Фруктовые конфеты – это изделия, изготовленные путем уваривания фруктового пюре с сахаром, и имеющие студнеобразную консистенцию. Фруктовые конфеты готовятся на абрикосовом пюре. Но если абрикосовое пюре обладает слабой желирующей способностью, то в него добавляется яблочное или сливовое пюре. А также для придания студнеобразной консистенции можно в конце уваривания ввести 5 % агарового или пектинового сиропа.

Технологическая схема:

I. Приготовление купажной смеси абрикосового пюре.

II. Протирка (для повышения дисперсности и удаления примесей).

III. Смешивание с сахаром. Если используют яблочное пюре, то перед введением сахара вводят лактат натрия, а также можно вносить

возвратные отходы. Рецептурная смесь имеет следующие физикохимические показатели – влажность – 50 – 55 %, рН-среды – 3 – 3,5.

IV. Варка. Массу уваривают до содержания сухих веществ – 75 – 80 %, температура кипения – 108 – 110 оС, редуцирующих веществ 30 % и отправляют на стадию емперирования, где вводятся красящие и вкусовые вещества.

V. Формование. Если готовая масса формуется методом размазки, то поддерживается температура 80 – 85 оС, температура пласта перед резкой – 30 – 35 оС, если же формуют методом отливки в крахмал, то температура – 96 – 109 оС. Физико-химические показатели качества: содержание влаги – не более 32 %, редуцирующих веществ – не более 60 %.

Технология производства фруктово-желейной массы

Берут 25 % пюре к массе сахара, 2,4 – 2,6 % агара или 4,5 – 6,0 % агароида или 3,5 – 4 % пектина. Если масса готовится на агаре или агароиде то сахар-песок смешивают с пюре и уваривают до содержания сухих веществ – 80 % (107 – 110 оС), затем массу перекачивают в темперирующую машину – 70 – 75 °С, в которую вводят желейный сироп с с/в 80 %. Если масса готовится на пектине, в пюре вводят буферную соль, рецептурную смесь уваривают до содержания сухих веществ – 70 – 72 %, , затем вводят предварительно подготовленный пектин и уваривают до содержания сухих веществ 78 % (106 – 108 оС). Физико-химические показатели качества: содержание влаги –

не более 32 %, редуцирующих веществ – не более 60 %.

Технология производства желейных масс

Взять либо 1,5 % агара, либо 3,2 % агароида смешать с сахарным песком , добавить 0,2 – 0,3 % к общей рецептурной массе лактат натрия. Уваривают рецептурную смесь до содержания сухих веществ 76 % и вводят патоку, уваривают до 77 – 78 %, темперируют до 60 – 65 оС и вводят вкусовые и красящие вещества.

Время желирования при температуре 8 – 9 оС составляет 40 – 50 минут. После выстойки корпуса выбираются, очищаются от крахмала и отправляются на стадию сушки. Содержание сухих веществ в готовых фруктовых конфетных корпусах – 82 ± 3 %, содержание редуцирующих веществ – не более 30 %.

При использовании пюре с низким содержанием пектиновых веществ лактат натрия не добавляется. Соотношение между сахаром и пюре зависит от содержания пектиновых веществ. Чем оно выше, тем сахара больше.

При производстве желейно-фруктовых сортов конфетных корпусов рН-среды 3,3-3,4. Так как в их состав входят органические кислоты, которые могут привести к гидролизу студнеобразующих веществ; то студнеобразующие сиропы (агро-сахаро-паточный, пектиносахаро-паточный), концентрация которых – 84 – 86 %, вводятся во фруктовую массу в конце уваривания при температуре 70 – 80 оС в количестве 5 % от общей массы.

Сахар либо растворяют в пюре, либо вводят в виде сиропа (содержание сухих веществ – 78 – 82 %). Влажность рецептурной смеси(пюре + сироп) должна быть 55 – 60 %.

Дефекты, возможные при производстве желейно-фруктовых масс

1. Студнеобразование идет в варочном котле:

+ повышение содержания сухих веществ;

+ длительное уваривание.

2. Масса засахаривается:

+ низкое содержание редуцирующих веществ;

+ высокое содержание влаги.

3. При темперировании происходит процесс студнеобразования:

+ снижение температуры;

+ длительное перемешивание.

4. При внесении кислоты в желирующую массу в момент темперирования, после формования масса не образует студень необходимой прочности:

+ увеличена дозировка кислоты;

+ повышение температуры, следовательно, происходит гидролиз студнеобразующих веществ.