Требования к сырью. При выработке сыров с высокой температурой второго нагревания к составу и свойствам молока предъявляются следующие повышенные требования:

| Вкус и запах | Чистый, сладковатый, без кормового привкуса и постороннего запаха |

| Цвет | От белого до слабо-желтого |

| Температура, °С | 8…10 |

| Плотность, кг/м3, не менее | 1027 |

| Титруемая кислотность, °Т | 16…19 |

| Активная кислотность, рН, не ниже | 6,60 |

| Содержание. %. не менее: | |

| СОМО | 8,40 |

| жира | 3,60 |

| белка | 3.10 |

| казеина | 2,60 |

| кальция | 0,12 |

| Отношения: | |

| жир : белок | 1,10….1,25 : 1 |

| жир : СОМО | 0,40…0,45 : 1 |

| белок : СОМО | 0.35....0.45 : 1 |

| Содержание микроэлементов, мкг в 100 г, не менее: | |

| меди | 50 |

| кобальта | 18 |

| йода | 20 |

| цинка | 200 |

| Степень чистоты по эталону, группа | I |

| Бактериальная обсемененность (по пробе на редуктазу), класс | I |

| Степень обсеменения молока газообразующей микрофлорой (по пробе на брожение), класс | I…. II |

| Сычужная свертываемость (по прописи З.Х. Диланяна), тип | I…. II |

| Сычужно-бродильная проба, класс | I…. II |

|

Содержание спор маслянокислых бактерий, анормального молока, антибиотиков |

Отсутствие |

Благодаря особым требованиям к составу и свойствам молока, ряд сыров с высокой температурой второго нагревания (швейцарский, швейцарский блочный) производят главным образом из сырого молока в пастбищный период содержания молочного скота, хотя некоторые заводы производят их в течение года. Основная причина сезонности производства этих сыров — различная биологическая ценность молока: молоко, полученное в пастбищный период, содержит больше как снизанных, так и свободных аминокислот по сравнению с молоком, полученным в стойловый период содержания скота. По литературным данным, в молоке в пастбищный период содержалось на 13% связанных и на 41% свободных аминокислот больше, чем в молоке, полученном весной (стойловый период). Это связано с тем, что рацион коров в пастбищный период богаче на 23% заменимыми аминокислотами, а незаменимыми — на 31%. В то же время горьких аминокислот в рационе летнего времени примерно в 1,5 раза меньше. Производство сыров из сырого молока обусловливает указанные требования к сырью, в том числе оно прежде всего должно быть чистым, свободным от газообразующих бактерий (как группы кишечной палочки, так и маслянокислых), достаточной зрелости (кислотность 18...20°Т), обладать хорошей свертывающей способностью и образовывать сгусток нормальной прочности.

Другие сыры (а иногда и швейцарский) вырабатывают из смеси свежего и зрелого молока (кислотность которой должна быть 18...20°Т), тщательно отсортированного, пастеризованного и нормализованного по жирности. Оптимальная доза зрелого молока составляет 20...50% от количества перерабатываемой смеси. Изменение дозы в ту или другую сторону вызывает негативные последствия. Зависимость сенсорных свойств сыра от дозы зрелого молока приведена ниже:

| Доля зрелого молока, % | Вкус и запах | Консистенция | Рисунок |

| 100 | Кислые | Колющаяся, плотная | Мелкий, отсутствие рисунка |

| 50 | Хорошие | Хорошая | Нормальный |

| 20 | Хорошие | Хорошая, удовлетворительная | Нормальный |

| 0 | Слабо выраженные | Грубая, колющаяся | Мелкий, отсутствие рисунка |

Температура пастеризации молока оказывает существенное влияние на зрелые сыры с высокой температурой второго нагревания: изменение ее с 71...72 до 75...78°С приводит к резкому ухудшению органолептических показателей сыра.

При переработке молока, обсемененного споровой микрофлорой, рекомендуется применение бактериоотделения (бактофугирование). Обработка молока этим способом практически полностью освобождает его от спор маслянокислых бактерий (тогда как только тепловая обработка молока практически не уничтожает споровую технически вредную микрофлору).

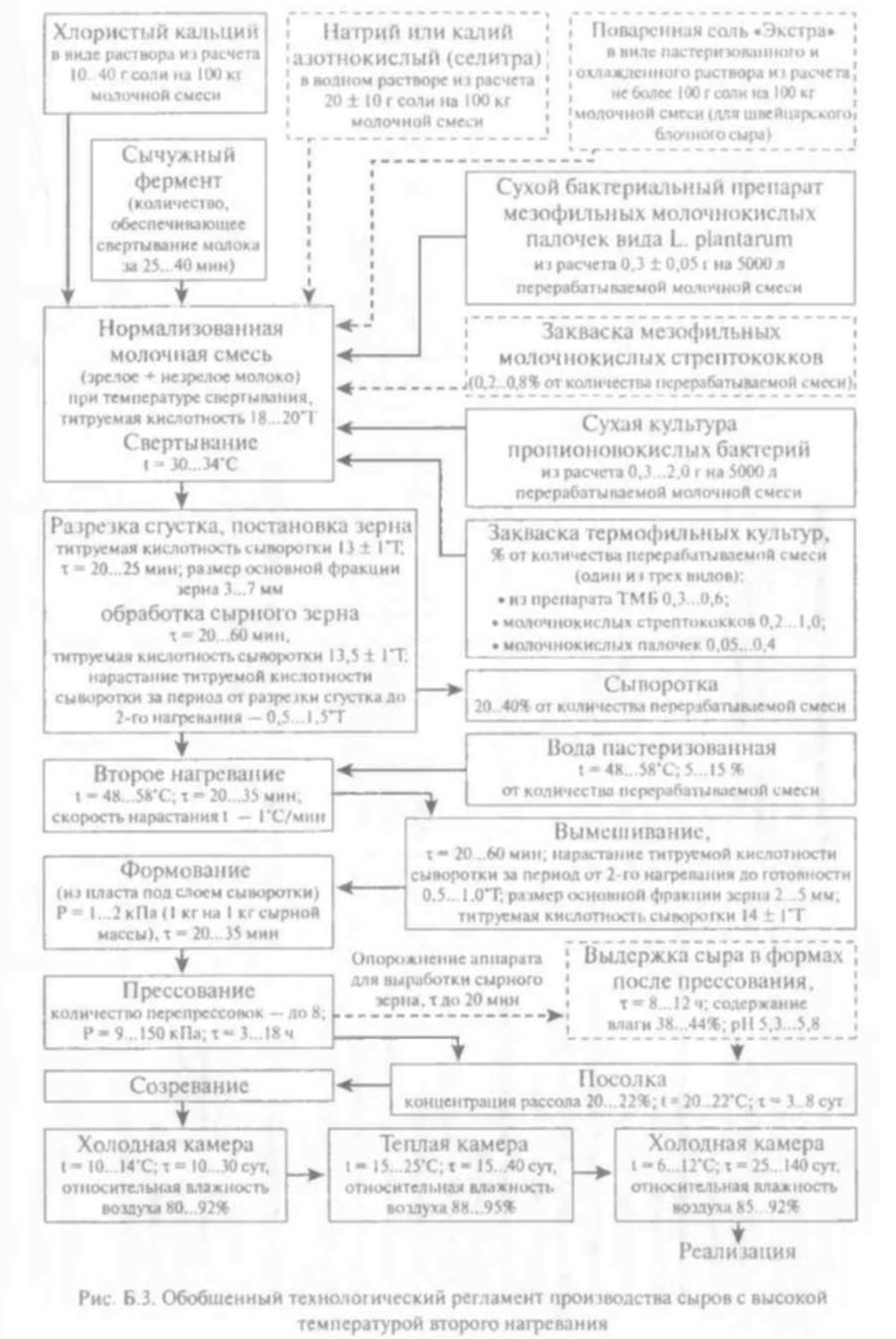

Обобщенный технологический регламент производства сыров с высокой температурой второго нагревания представлен на рис. Б.3.

Предварительные технологические режимы (приемка, хранение, созревание, сепарирование, нормализация и тепловая обработка) молока рассмотрены выше (см. гл. 5). Параметры производства отдельных сыров будут рассмотрены ниже (все технологии будут рассматриваться, начиная с операций подготовки смеси для свертывания).

Режимы свертывания молока, получения сгустка и обработки сырного зерна. Индивидуальные технологические режимы получения сырного зерна приведены в табл. Б.3. (Доза хлорида кальция зависит от технологических свойств перерабатываемой смеси и прежде всего от ее способности свертываться сычужным ферментом. В случае переработки сычужно-вялого молока дозу хлористого кальция увеличивают до максимально рекомендуемых пределов.)

Общие технологические параметры производства сыров с высокой температурой второго нагревания приведены ниже:

| Подготовка смеси |

| Доза нитрата калия или натрия (вносимого при необходимости), г на 100 кг смеси 20 ± 10 |

| Кислотность смеси перед свертыванием: |

| титруемая, °Т 19 ± 1 |

| Активная, рН 6,55 ± 0,05 |

| Свертывание молока, получение и разрезка сгустка, постановка и обработка сырного зерна |

| Продолжительность разрезки сгустка и постановка зерна, мин. 20 ± 5 |

Таблица Б.3.

Режимы обработки сырного зерна

| Технические параметры | Советский | Швейцарский | Швейцарский блочный | Алтайский | Кубанский | Украинский | Карпатский | Бийский | Горный |

| Подготовка смеси | |||||||||

| Доза вносимых ингредиентов, г на 100 кг смеси: | |||||||||

| Хлористого кальция | 10…40 | 10...40 | 10....30 | 10...40 | 10…25 | 10…40 | 10...30 | 10 ..40 | 20...40 |

| поваренной соли сорта «Экстра» | - | - | 100 | - | - | - | - | - | - |

| Доза закваски, % от количества перерабатываемой смеси: | |||||||||

| мезофильных молочнокислых стрептококков | 0.2….0.3 | 0.2…0,5 | 0.3 ± 0,1 | 0.2…0,3 | 0.1…0.3 | - | 0.2...0.3 | - | - |

| термофильных культур*: | |||||||||

| из препарата ТМБ | 0,3…0.6 | 0.3...0.6 | 0.3...0.6 | 0.3...0.6 | 0.3…0.6 | 0.3...0.6 | 0.3...0.6 | 0.3...0.6 | 0.3…0,6 |

| молочнокислых стрептококков | 0.2... 0,3 | 0.2...0.4 | 0,3…0,6 | 0.2...0.3 | 0.2...0.3 | 0.5...1.0 | 0.5...1.0 | 0.3...0.4 | 0.2…0.5 |

| молочнокислых палочек | 0.2...0.3 | 0.05….0,2 | 0.05...0.2 | 0.1...0.2 | 0.1...0.2 | 0.05...0.07 | 0.05…0.07 | 0.1...0.2 | 0.15..0.35 |

| Количество бактерий, г на 5000 кг смеси. | |||||||||

| пропионовокислых | 0.3 ± 0.05 | 0.5 ± 0.05 | 0.3 ± 0.05 | 0.5 ± 0,05 | 1…2 | 1.5 | - | 1..2 | 1,2..2.0 |

| L. plantarum | 0.3 ± 0.05 | 0.3 ± 0.05 | 0.3 ± 0.05 | 0.3 ± 0.05 | 0.3 ± 0,05 | 0.3 ± 0.05 | 0.3 ± 0.05 | 0.3 ± 0.05 | 0.3 ± 0.05 |

| Свертывание молока, получение и разрезка сгустка, постановка и обработка сырного зерна | |||||||||

| Температура свертывания, °С | 33 ± 1 |

31 ± 1**** 33 ± 1***** |

32 ± 2 | 33 ± 1 | 33 ± 1 | 31 ± 1 | 30…31 | 33 ± 1 | 33 ± 1 |

| Продолжительность, мин: | |||||||||

| свертывания | 25…30 | 30...35 | 30…35 | 30…35 | 25...30 | 30…40 | 25...30 | 25...30 | 25…35 |

| обработки сырного зерна: | |||||||||

| до второго нагревания | 40 ± 5 | 40 ± 20 | 40 ± 20 | 30 ± 10 | 40 ± 10 | 30…45 | 25 ± 5 | 45…60 | 15…20 |

| второго нагревания | 25 ± 5 | 25 ± 5 | 25 ± 5 | 25 ± 5 | 30 ± 5 | 20 ± 5 | 25 ± 5 | 20.. .25 | 20..30 |

| после второго нагревания | 50 ± 10 | 40 ± 20 | 45 ± 15 | 45 ± 15 | 45…60 | 40 ± 20 | 65 ± 25 | 50 ± 10 | 50 ± 10 |

| Количество отбираемой сыворотки**, % от количества перерабатываемой смеси: | |||||||||

| в процессе постановки зерна | 15 ± 5 | 25 ± 5 | - | 25 ± 5 | - | - | - | - | - |

| перед вторым нагреванием | 15 ± 5 | 20 ± 5 | - | 20 ± 5 | - | - | - | - | - |

| при одностадийном отборе | 30 ± 10 | 35 ± 5 | 30 ± 10 | 35 ± 5 | 30 ± 10 | 30 ± 10 | 30 ± 10 | 30 ± 10 | 30 ± 10 |

| Нарастание кислотности сыворотки, °Т: | |||||||||

| от момента разрезки сгустка до второго нагревания | 0.5..1.5 | 0.5...1.5 | 0.5... 1.0 | 0.5...1.0 | 0.5…1.5 | 0.5…1,5 | 0.5…1,5 | 0.5..1.5 | 0.5…1.5 |

| После второгонагревания до конца обработки зерна | 0.5...1.0 | 0.5…1.0 | 0.5...1.0 | 0.5.1.0 | 0.5... 1.0 | 0.5..1.0 | 0.5...1.0 | 0.5 .1.0 | 0.5…1.0 |

| Температура второго назревания. °С | 52…55 | 55...58 | 55 ± 3 | 52 ± 2 | 52 ± 2 | 49 ± 1 | 49 ± 1 | 41 ± 1 | 47...50 |

| Внесение воды при втором нагревании, доза***, % от количества перерабатываемой смеси | 5...15 | До 10 | 5...15 | 5...15 | 5…15 | 5...10 | 5..15 | 7...10 | 5...10 |

| Размер основной фракции сырного зерна. мм: | |||||||||

| после постановки | 6 ± 1 | 4 ± 1 | 5 ± 2 | 4 ± 1 | 4 ± 1 | 4 ± 1 | 4 ± 1 | 4 ± 1 | 4 ± 1 |

| в конце обработки | 4 ± 1 | 3 ± 1 | 3 ± 1 | 3 ± 1 | 3 ± 1 | 3 ± 1 | 3 ± 1 | 3 ± 1 | 3 ± 1 |

| Содержание, мг в 100 г: | |||||||||

| свободных аминокислот | 1200…1500 | 1500..2000 | - | - | - | - | - | 950…1100 | - |

| пропионовой кислоты | 100.. .230 | 105...200 | - | - | - | - | - | 60...110 | - |

| уксусной кислоты | 120...250 | 130...200 | - | - | - | - | - | 75...125 | - |

| Коэффициент липолиза | 0,36 | 0.42 | - | - | - | - | - | 0.29 | - |

*Применяется один из видов приведенныхкультур

**Допускается отбор сыворотки проводить в один прием, через 15 ± 5 мни после постановки зерна

***Вода вносится при излишне развитом молочнокислом процессе (если кислотность сыворотки до второго нагревания нарастает более, чем на 1.5°Т)

***При выработке сыра из сырого молока

****При выработке сыра из пастеризованного молока

| Скорость нарастания температуры при втором нагревании, °С/мин 1 |

| Температура вносимой воды при втором нагревании, °С 50 ± 10 |

| Титруемая кислотность сыворотки, °Т, не выше: |

| после разрезки сгустка 10,0 ± 1,0 |

| перед вторым нагреванием 13,5 ± 1,0 |

| в конце обработки зерна 14,0 ± 1,0 |

| Активная кислотность сыворотки, рН |

| после разрезки сгустка 6,45 ± 0,10 |

| перед вторым нагреванием 6,40 ± 0,10 |

| в конце обработки зерна 6,35 ±0,10 |

При обнаружении нежелательной для сыроделия микрофлоры в молоке применяют несколько способов борьбы с ней. При заражении молока газообразующими микробами (бактериями группы кишечной палочки) хорошие результаты получаются при внесении в него химически чистой калийной или натриевой селитры (нитрата калия или натрия), которая предупреждает вспучивание сыра, вызываемое кишечными палочками.

Сущность действия селитры заключается в том, что кишечные палочки (принадлежащие к факультативным анаэробам) при наличии в среде молекулярного кислорода О2 вызывают полное окисление молочного сахара до диоксида углерода и воды, а при отсутствии кислорода они расщепляют некоторые углеводы и другие соединения. При этом образуются молочная, янтарная и уксусная кислоты, а также этиловый спирт, диоксид углерода и водород.

Селитру добавляют в виде раствора перед заквашиванием молока в количестве до 3 г на 100 кг молока. Раствор селитры перед употреблением необходимо прокипятить, для исключения попадания в молоко посторонней микрофлоры. Для определения необходимости внесения селитры рекомендуется параллельно с бродильной пробой проводить пробу на наличие в молоке маслянокислых бактерий, которые очень опасны для сыроделия, особенно при выработке крупных сыров, так как вызывают вспучивание и могут привести к образованию рваного сгустка со значительным выделением сыворотки. При наличии вредной микрофлоры, а иногда и в профилактических целях, в смесь перед свертыванием вносят водный раствор нитрата калия или натрия.

С профилактическими целями при производстве сыров с высокой температурой второго нагревания также используют закваски со штаммами Lactobacillus plantarum, оказывающие антагонистическое действие на возбудителей маслянокислого брожения в сыре.

Основные технологические операции выработки сыров с высокой температурой второго нагревания, их цель и сущность изложены в табл. Б.4.

Таблица Б.4

Сущность основных операций производства сыров

| п/п | Технологическая операция | Цель | Сущность |

| 1 | Свертывание молока | Образование сгустка | Свертывание белков молока сычужным ферментом |

| 2 | Разрезка сгустка | Получение сырного зерна | Механическая резка сгустка инструментом с вертикальными струнами или лирами (допускается ручная) на столбики с сечением 2 х 2 см |

| 3 | Постановка зерна | Получение сырного зерна одинакового размера для дальнейшей обработки с образованием минимального количества сырной пыли |

Разрезание и дробление сгустка режущими инструментами на кусочки размером 3...7 см |

| 4 | Вымешивание сырного зерна | Развитие в сырной массе молочнокислого процесса, приобретение зерном некоторой сухости и твердости | Вымешивание сырной массы механическими мешалками иди мутовкой со скоростью, достаточной для предупреждения слипания зерен и их оседания на дно |

| 5 | Второе нагревание | Дальнейшее обезвоживание сырного зерна | При медленном обезвоживании температуру повышают (в предусмотренных пределах), продолжительность нагревания увеличивают (и наоборот) |

| 6 | Вымешивание сырного зерна | Приобретение сырным зерном требуемой упругости, твердости при сохранении необходимой степени клейкости | Вымешивание сырной массы механическими мешалками или мутовкой со скоростью, достаточной для предупреждения слипания зерен и их оседания на дно |

В процессе свертывания молока, получения и разрезки сгустка и обработки сырного зерна необходимо контролировать уровень молочнокислого брожения путем определения титруемой кислотности сыворотки в начале резки сгустка, перед вторым нагреванием, в конце второго нагревания и в конце обработки сырного зерна. Об интенсивности молочнокислого брожения судят как по абсолютным величинам кислотности сыворотки, так и по нарастанию ее кислотности в процессе обработки сырного зерна.

В момент разрезки сгустка и постановки сырного зерна кислотность 12°Т является оптимальной. За период вымешивания сырного зерна до второго нагревания кислотность сыворотки должна увеличиться на 0,5...1,0°Т. После добавления воды во время второго нагревания кислотность сыворотки понижается до 11,5... 12°Т. Общее нарастание кислотности за весь период обработки сырного зерна составляет 1,0... 1,5°Т.

Для регулирования молочнокислого брожения при быстром нарастании кислотности сыворотки во время второго нагревания вносят питьевую воду (от 5 до 15% от количества перерабатываемой смеси), предварительно пастеризованную при 80...85°С и охлажденную до 40...60°С. При быстром нарастании кислотности сыворотки продолжительность вымешивания сокращают, и, наоборот, если кислотность нарастает медленно, процесс удлиняют.

Во время второго нагревания изменяются свойства сырных зерен. В начале при нагревании до 45...50°С повышается клейкость сырной массы вследствие начинающегося плавления монокальцийпараказеината. При повышении температуры выше 50°С клейкость зерна постепенно снижается, так как усиливается дегидратация белка. К концу процесса сырная масса обычно обезвоживается в достаточной степени.

Второе нагревание имеет большое значение и для регулирования микробиологических процессов. Из-за высокой температуры микрофлора частично погибает. В этот период наиболее неблагоприятные условия создаются для развития стрептококков, особенно мезофильных, и в небольшой степени для термофильных стрептококков и палочек. Температура 54...60°С близка к максимальной для жизнедеятельности стрептококков и выше оптимальной для развития палочек. Несмотря на такую неблагоприятную температуру для стрептококков, все же в течение всего процесса приготовления сыра и перед его готовностью количество стрептококков преобладает над количеством палочек.

Следствием молочнокислого брожения является изменение содержания влаги в сырах (от 38 до 44%) и активной кислотности сырной массы после прессования (рН от 5,3 до 5,8 для различных сыров).

Влияние количества внесенной воды для разбавления (раскисления) сыворотки с зерном во время второго нагревания на уровень активной кислотности при созревании сыра приведено в табл. Б.5 (на примере созревания советского сыра).

При разбавлении сыворотки снижается концентрация молочного сахара и уровень активной кислотности в сыре после прессования. Эта же закономерность сохраняется на последующих этапах созревания.

Регулирование уровня активной кислотности сырной массы путем разбавления сыворотки с зерном водой способствует активизации развития пропионовокислых бактерий в процессе созревания сыра (табл. Б.5). Из таблицы также видно, что различия в уровне молочнокислого и пропионовокислого брожения в сыре, вызванные разбавлением сыворотки водой, оказывают влияние на сенсорные показатели готового продукта.

Готовность сырного зерна определяется сенсорным путем. Отжатый в ладони кусок сырной массы при встряхивании должен разламываться, а при растирании между ладонями легко распадаться на отдельные зерна.

Таблица Б.5

Влияние количества добавленной воды на различные показатели сыра

| Возраст сыра и сенсорные показатели | Без внесения воды | При внесении воды, % к молоку | |

| 10 | 20 | ||

| Активная кислотность, рН: | |||

| после прессования | 5.39 | 5.42 | 5.50 |

| через 3 сут после выработки | 5,26 | 5.30 | 5.36 |

| после посолки | 5,28 | 5.36 | 5.40 |

| перед парилкой | 5.31 | 5.37 | 5.44 |

| после парилки | 5,36 | 5,47 | 5,52 |

| зрелый сыр | 5,44 | 5,53 | 5.54 |

| Количество пропионовокислых бактерий в 1 г советского сыра: | |||

| после прессования | 5,57 • 103 | 5.6 • 103 | 5,6 • 103 |

| после посолки | 4,40 • 103 | 3.0 • 103 | 3,6 • 103 |

| перед парилкой | 143,00 • 103 | 104,6 • 103 | 433 • 103 |

| после парилки | 279,00 • 106 | 601.0 • 106 | 851 • 106 |

| 75 сут | 103,00 • 106 | 385.0 • 106 | 228 • 106 |

| 90 сут | 232,70 • 106 | 585.0 • 106 | 474 • 106 |

| Сенсорные показатели: | |||

| вкус и запах | Появляется кисловатый вкус |

Выраженные сладковато-пряные |

Понижается степень выраженности |

| консистенция | Предрасположенность к самоколу | Пластичная | Становится нежнее, мягче |

| рисунок | Слепой сыр | Нормальный | Несколько уменьшается в размерах и количестве |

Готовность сырного зерна имеет важное значение для дальнейших операций. Пересушенные зерна плохо склеиваются, а иногда и совсем не склеиваются, тогда наружный слой сыра пристает при прессовании к серпянке или перфоре и отдирается, когда их меняют. Недосушенные зерна склеиваются очень быстро, что затрудняет выделение сыворотки из зерна при прессовании.

Режимы формования и прессования. Готовое сырное зерно с сывороткой самотеком или насосом подается на формующее устройство, исключая контакт зерна с воздухом. Время опорожнения аппарата для выработки сырного зерна не должно превышать 20 мин. Сыры формуют из пласта под слоем сыворотки, также исключая контакт сырного зерна с воздухом, то есть попадание в зерно воздуха, что предупреждает образование неправильного пустотного рисунка. Для большинства сыров этой группы пласт подпрессовывают при давлении 1...2 кПа (0,01...0,02 кгс/см2) (из расчета 1 кг груза на 1 кг сырной массы) в течение 25 ± 5 мин, после чего пласт разрезается на бруски нужных размеров. Режимы формования отдельных видов сыров приведены в табл. Б.6. В процессе всею формования сырное зерно должно находиться под слоем сыворотки.

Таблица Б.6

Режимы формования отдельных сыров

| Сыр | Время формования, мин | Давление подпрессовки | |

|

кПа |

кг/см2 | ||

| Советский | 25 ± 5 | 1...2 | 0,01...0,02 |

| Швейцарский блочный: | |||

| из пласта | 15 ± 5 | Под грузом прижимной крышки | |

| в блоках | Зерно с сывороткойразливается в формы, в которых затем прессуется | ||

| Алтайский | 25 ± 5 | 1...2 | 0,01…0,02 |

| Московский | 25 ± 5 | 1...2 | 0,01…0.02 |

| Карпатский: | |||

| малый (из пласта) | 25 ± 5 | 1...2 | 0.01...0.02 |

| большой (в один круг) | Формуют так же, как швейцарскийсыр | ||

| Горный | 20...25 | 2 | 0.02 |

| Янтарный | Зерно с сывороткой разливается в формы, в которых выдерживается под слоем сыворотки 10... 15 мин, затем прессуется | ||

Для отдельных сыров полученные бруски сырной массы осторожно, не допуская разрыва пласта, укладывают в предварительно подготовленные пресс-формы, в которых сырную массу выдерживают без давления в течение 35 ± 15 мин для самопрессования. Через 15 ± 5 мин после начала самопрессования формы с сыром переворачивают крышками вниз. По окончании самопрессования формы с сыром вновь переворачивают, сыры маркируют и помешают под пресс. При салфеточном прессовании сыры предварительно заворачивают в серпянки.

Особенности формования швейцарского сыра. Операции формования отличаются от типовых в зависимости от применяемого оборудования.

При использовании комплектного специального оборудования (например, фирмы «Стройобал») смесь готового зерна с сывороткой самотеком направляется через распределительно-дозирующее устройство в заранее подготовленные формы (обечайки) с перфорированными цилиндрическими высокими вставками, выложенные серпянками и установленные на подвижном днище пресс-ванны. По окончании заполнения форм их закрывают свободной частью серпянки, перфорированные вставки удаляют, сырную массу маркируют и формы направляют на прессование.

При выработке швейцарского сыра в котлах, рассчитанных на одну головку сыра, формование проводят следующим образом. Для получения пласта конусообразной формы и предотвращения образования воронкообразного углубления в сырной массе, мешалку останавливают и мутовкой производят быстрое круговое движение, удерживая ее от 5 до 10 с в центре котла в вертикальном положении. Образовавшийся на дне котла пласт конусообразной формы вынимают при помощи серпянки, намотанной одним концом на гибкую стальную пластинку, которой проводят по дну котла для извлечения всей сырной массы, обращая внимание на ненарушение ее цельности. Затем сырную массу в серпянке извлекают из котла тельфером или блоком и переносят в заранее подготовленную обечайку с кругом. При укладке сырной массы в обечайку следят за равномерностью ее заполнения по всему объему. После заполнения обечаек сырную массу маркируют и формы направляют на прессование. Аналогично могут формоваться алтайский, карпатский большой и янтарный сыры.

Особенности формования швейцарского блочного сыра. В зависимости от установленного на предприятии оборудования возможны два способа формования. Первый способ предусматривает формование всей сырной массы, полученной из одного сыроизготовителя, в единый пласт с последующим его прессованием и разрезкой отпрессованного пласта на блоки. Второй способ заключается в формовании сырной массы сразу в блоки с последующим их прессованием.

При первом способе готовое зерно с сывороткой подается насосом или самотеком в формовочно-прессующее устройство, предварительно заполненное сывороткой. Уровень сыворотки над перфорированным днищем должен составлять от 5 до 10 см. В течение всего процесса формования зерно должно находиться под слоем сыворотки. По окончании загрузки поверхность сырного зерна выравнивают, закрывают дренажной сеткой, накладывают прижимную крышку и удаляют сыворотку. После этого пласт выдерживают под грузом крышки в течение 15 ± 5 мин, сырную массу маркируют, а затем прессуют.

При втором способе смесь сырного зерна с сывороткой через распределительные устройства направляется в заранее подготовленные перфорированные формы, установленные на пресс-ванне. При заполнении форм следят за тем, чтобы уровень сыворотки в пресс-ванне был выше уровня сырного зерна. После опорожнения сыроизготовителя (сыродельной ванны) из форм вынимают вставки, сыр закрывают крышками, сыворотку из пресс-ванны удаляют. Сыр оставляют для самопрессования на 30 ± 5 мин. после чего сырную массу маркируют, а затем приступают к прессованию.

Режимы прессования. Режимы прессования для сыров с высокой температурой второго нагревания приведены в табл. Б.7.

Таблица Б.7.

Режимы прессования сыров

| Показатель | Советский | Швейцарский | Швейцарский блочный | Алтайский | Кубанский | Украинский | Карпатский (большой и малый) | Бийский | Горный | Янтарный |

| Самопрессование | ||||||||||

| продолжительность, мин | 20...50 | - | 25...35 | 20..30 | 20…50 | 25…35 | 25...35 | 20..50 | 25...30 | - |

| количество переворачиваний | 2 | - | - | 1 | 2 | 1 | 1 | 2 | 1 | - |

| Прессование | ||||||||||

| Условия, для которых приведены данные в таблице | В серпянках | Салфеточное на прессах* | В блоках | - | - | Горизонтальный пневмо-пресс | На прессах* | В серпянках | На прессах* | |

| Количество перепрессовок | 3** | 7...8*** | до 6 | 1...4**** | 2 | 2 | до 5 | 2 | 2..3 | - |

| Продолжительность, мин: | ||||||||||

| до первой перепрессовки | 30...60 | 5…8 | 5...15 | 30..60 | 60.. 120 | 60... 150 | 30 | 60 | 30...60 | 5...8 |

| между 1-й и 2-й перепрессовками | 90...150 | 30 | 25...35 |

60 |

180 | 120... 150 | 60 | 60...90 | 60...90 | 30 |

| между 2-й и 3-й перепрессовками | 210...270 | 60 | 65...75 | 90... 120 | - | - | 60…90 | - | - | 60 |

| между 3-й и 4-й перепрессовками | - | 90 | 95…105 | 90....120 | - | - | 60...90 | - | - | 90 |

| между 4-й и 5-й перепрессовками | - | 180 | 60..70 | - | - | - | 60…90 | - | - | 180 |

| между 5-й и 6-й перепрессовками | - | 180 | 55...65 | - | - | - | - | - | - | 180 |

| между 6-й и 7-й перепрессовками | - | 180 | - | - | - | - | - | - | - | 180 |

| между 7-й и 8-й перепрессовками | - | 180 | - | - | - | - | - | - | - | 180 |

| Общая продолжительность прессования, ч | 4…6 | 10...14 | 5...6 | 6...8 | 4...5 | 3…5 | 5,5…7.5 | 3.5...4.0 | 3…4 | 10 |

| Давление, кПа; | ||||||||||

| начальное | 10 | 10 | 9,81 ± 0,74 | 10 | 40 | 40 | 10 | 10 | 12 | 10 |

| между 1-й и 2-й перепрессовками | 20 | 15 | 17.65 ±0.74 | 25 | 150 | 130 | 20 | 40 | 20 | 15 |

| между 2-й и 3-й перепрессовками | 45 ± 15 | 20 | 26.48 ± 0.74 | 40 | - | - | 30 | 15 ±5 | - | 20 |

| между 3-й и 4-й перепрессовками | - | 30 | 39.23 ± 0,74 | 65 | - | - | 50 | - | - | 50 |

| между 4-й и 5-й перепрессовками | - | 50 | 53.94 ±0.74 | - | - | - | 50 | - | - | 60 |

| между 5-й и 6-й перепрессовками | - | 50 | 69.93 ± 0.74 | - | - | - | - | - | - | 60 |

| между 6-й и 7-й перепрессовками | - | 50 | - | - | - | - | - | - | - | 60 |

| между 7-й и 8-й перепрессовками | - | 50 | - | - | - | - | - | - | - | 60 |

| до конца прессования | 25 ± 5 | 25 ± 5 | 69.93 ± 0.74 | 25 | 150 | 130 | 15 | 15 ± 5 | 30 | 25 ±5 |

| Параметры сыра после прессования | ||||||||||

| Оптимальная массовая доля влаги. % | 38...40 | 38...40 | 38…39 | 38...40 | - | - | - | - | - | - |

| Активная кислотность, pH | 5.5..5.7 | 5.5…5.6 | 5.6…5.4 | 5,5..5.6 | - | - | - | 5.5…5.7 | - | 5.4 .5.6 |

| Опрессовка***** | ||||||||||

| Продолжительность, мин | 5...15 | - | - | - | 5...15 | - | - | - | 5…10 | - |

| Давление, кПа | 60... 100 | - | - | - | 60... 100 | - | - | - | 5...I0 | - |

| Выдержка в формах после прессования, ч | - | 8...12 | 8…12 | - | - | - | - | - | - | 12…20 |

*Используются гидравлические, рычажно-винтовые илипружинно-винтовые пресса.

**При повышенной кислотности сырной массы количество перепрессовок увеличивают, сокращая время между ними.

***При первых пяти перепрессовках применяют влажные серпянки, при остальных – сухие, сложенные в 2-3 слоя. После последней перепрессовки бока сыра запрессовывают без серпянки, а полотна с одним слоем серпянки.

**** При прессовании в серпянках во время последней перепрессовки влажные серпянки рекомендуется заменить на сухие или на салфетки.

*****Опрессовка - кратковременное прессование головок сыра в формах бед серпянок. Проводится для улучшения внешнего вида.

У хорошо отпрессованного сыра поверхность замкнутая, желто-соломенного цвета.

При повышенной кислотности сырная масса иногда прилипает к серпянке (перфоре), что можно предотвратить охлаждением поверхности сыра водой с температурой 8 ± 2°С при очередной перепрессовке или в конце прессования. Одновременно необходимо установить причину повышенной кислотности сырной массы.

При прессовании сыра следует строго соблюдать указанные режимы. При занижении величины давления ухудшается рисунок сыра и появляются пороки внешнего вида. Резкое увеличение давления, особенно на начальном этапе прессования, приводит к запрессовыванию сыворотки и, как следствие этого, к появлению пороков консистенции и рисунка.

В зависимости от применяемого оборудования возможны те или иные изменения режимов. В табл. Б.8 приведены данные по режимам бессалфеточного прессования советского и швейцарских сыров.

Таблица Б.8

Режимы бессалфеточного прессования советского и швейцарских сыров

| Сыр | Вид прессования | Этап прессования | Продолжительность. мин | Давление, кПа |

| Советский | Бессалфеточное | Самопрессование | 30 | - |

| 1-й | 60 | 25 | ||

| 2-й | 90 | 40 | ||

| 3-й | 90 | 50 | ||

| 4-й | 30 | 20 | ||

| Швейцарский блочный | Прессование пласта | Самопрессование | 15 ± 5 | Под весом прижимной крышки |

| Прессование | 20 ±2 ч | 3,15...4,73 | ||

| Швейцарский | Прессование на чешском комплекте оборудования | 1-й | 5 | 4 ± 1 |

| 10 | 8 ± 2 | |||

| 2-й | 20 | 11 ± 1 | ||

| 40 | 24 ± 1 | |||

| 3-й | 30 | 49 ± 4 | ||

| 40 | 63 ± 3 | |||

| 4-й | 60 | 80 ± 5 | ||

| Замена серпянки на салфетки до конца прессования | 25 ± 5 | 26 ± 4 | ||

| Общая | 3...4 ч | - | ||

| Выдержка в обечайках после прессования | 10 ± 2 ч | - |

Маркировка сыра, как правило, осуществляется после самопрессования, или после первой или второй перепрессовок, а у швейцарского, алтайского сыров — после последней перепрессовки.

Режимы посолки. Режимы приведены в табл. Б.9. Для избежания деформации головок некоторые сыры подвергаются двустадийной посолке: предварительной — в солильных обечайках или в пресс-формах соляной гущей или сухой солью; и в рассоле.

Таблица Б.9

Режимы посолки

| Сыр |

Предварительная посолка |

Посолка в рассоле | Выдержка в солильном отделении после nocолки | |||||

| Способ | Продолжительность, сут | Концентрация рассола, % | Температура, °С |

Продол- жительность, сут |

Продол- жительность, сут |

Параметры воздуха | ||

| Температура. °С | Относительная влажность, % | |||||||

| Советский | В формах сухой солью* | 1...2 | 22...23 | 8…10 | 4….6 | 1...3 | 8...12 | 90...95 |

| Швейцарский | В обечайке сухой солью или соляной гущей | 1...3 | 22…25 | 8....12 | 4...5 | 2...3 | 8... 12 | 90...95 |

| Швейцарский блочный | - | - | 20...22 | 8...12 | 4...6 | - | - | - |

| Алтайский | - | - | 22…25 | 8...12 | 5...7 | - | - | - |

| Кубанский | - | - | 22...23 | 8...10 | 4…5 | - | - | - |

| Украинский | - | - | 20...22 | 10...12 | 3** | 2...3 | 10...12 | 94…96 |

| Карпатский | - | - | 22...24 | 10...12 | 4 | 2...3*** | 10...12 | 92…95 |

| Бийский | - | - | 20...22 | 10...I2 | 4...5 | 2...3 | 10... 12 | - |

| Горный | - | - | 20...22 | 8...12 | 4...5 | 2...3 | 8...12 | 90...95 |

| Янтарный | - | - | 20...22 | 8... 10 | 3...6 | 1...2 | 8...12 | 92…97 |

* Рекомендуется, но не нормирована.

**Посолка сыра осуществляется в контейнерах

***Через день переворачивают и обсушивают (обтирают сухими салфетками).

Большие сыры (швейцарский, карпатский большой, янтарный и др.) помешают в рассол в один ряд или боком, выступающие верхние полотна закрывают серпянкой и посыпают мелкой солью, а сами головки систематически переворачивают. При этом боком могут располагаться только окрепшие сыры, после 2...4 сут посолки.

Другие сыры солят в рассоле в специальных контейнерах. Некоторые сыры (украинский, бийский и др.) нуждаются в циркуляции рассола при посолке.

Продолжительность нахождения сыра в рассоле зависит от массы и вида сыра, вида молока, из которого выработан сыр (нормальное, недоброкачественное или свежее, пастеризованное), а также от содержания влаги в сыре после прессования.

Температура воздуха в солильном помещении поддерживается в пределах 8...12°С, а относительная влажность — 90...97%.

При продолжительности посолки советского сыра (время нахождения сыра в рассоле) — 4...5, 6 и 7 сут, содержание влаги в советском сыре после прессования, соответственно — 41...39, 38 и 37...36%.

При переработке молока, значительно обсемененного микрофлорой, продолжительность посолки следует увеличивать до максимальной для сыра данного вида. Процесс диффузии поваренной соли в сыр является длительным. Поэтому на первых этапах созревания распределение соли по монолиту сыра неравномерно. В табл. Б. 10 приведены данные Л. А. Остроумова по послойному распределению поваренной соли в процессе созревания советского сыра с различной продолжительностью его нахождения в рассоле.

Сразу после посолки основное количество соли находится в наружном слое сыра, а в центральном слое содержится всего 0,1% соли. К месячному возрасту происходит некоторое проникновение соли путем диффузии в центральную часть сыра. Однако неравномерность содержания ее по отдельным слоям еще имеет место. К моменту выхода сыра из бродильной камеры (на пятидесятые сутки) содержание соли в нем несколько выравнивается по всему монолиту. Отношение содержания соли в наружном слое к ее содержанию в центральном слое понижается до 2. Однако выравнивание содержания соли по отдельным слоям советского сыра — независимо от продолжительности посолки — происходит только к трехмесячному возрасту.

Таблица Б.10

Распределение поваренной соли (в %) по слоям советского сыра

|

Продолжительность посолки, сут |

Слой сыра | Содержание соли при возрасте сыра, сут | ||||

| 10 | 30 | 50 | 90 | 120 | ||

| 3 | 1-й (наружный) | 1,70 | 1,40 | 1,30 | 1,20 | 1,10 |

| 2-й | 1,00 | 1.10 | 1,20 | 1,20 | 1.20 | |

| 3-й | 0,55 | 0,95 | 1.00 | 1,20 | 1,25 | |

| 4-й | 0,20 | 0,70 | 0,80 | 1.10 | 1,20 | |

| 5-й (центральный) | 0,10 | 0,50 | 0,60 | 1,10 | 1.15 | |

| 6 | 1-й (наружный) | 2,20 | 2.00 | 1,85 | 1,60 | 1,60 |

| 2-й | 1,50 | 1,80 | 1,80 | 1,80 | 1.70 | |

| 3-й | 0,65 | 1,30 | 1.55 | 1,85 | 1.75 | |

| 4-й | 0,20 | 0,85 | 1.20 | 1,75 | 1.70 | |

| 5-й (центральный) | 0,10 | 0,50 | 0,95 | 1,65 | 1.65 | |

| 9 | 1-й (наружный) | 2,80 | 2.40 | 2,15 | 1,80 | 1,70 |

| 2-й | 1.70 | 2,00 | 2,00 | 1.90 | 1,90 | |

| 3-й | 0,75 | 1.30 | 1.65 | 1.90 | 1.95 | |

| 4-й | 0,40 | 0,70 | 1.20 | 1.80 | 1.90 | |

| 5-й (центральный) | 0,10 | 0,50 | 1.00 | 1,70 | 1.85 | |

В связи с тем, что равномерное распределение соли по монолиту является длительным процессом, то ее концентрация в водной фазе сыра остается различной почти до окончания созревания (см. табл. А. 18). В зрелом сыре содержание поваренной соли в водной фазе внутренних слоев сыра практически выравнивается и зависит только от продолжительности посолки. Ниже приведены данные о содержании соли в зрелом советском сыре (имевшем после прессования влажность 38,6% и рН 5,8) в зависимости от продолжительности его нахождения в рассоле:

| Продолжительность посолки сыра, сут | 1 | 2 | 3 | 5 | 7 | 9 | 12 |

| Содержание соли в зрелом сыре, % | 0,83 | 1,07 | 1.23 | 1.41 | 1,70 | 2,03 | 2,29 |

| Концентрация соли в водной фазе зрелого сыра, % | 2,20 | 2,88 | 2,35 | 3,86 | 4,70 | 5,68 | 6,56 |

С увеличением продолжительности посолки сыра повышается содержание в нем соли, снижается содержание влаги, а также тормозится развитие пропионовокислых бактерий сыра (происходит задержка роста численности, а также накопления продуктов их жизнедеятельности — углекислого газа, пропионовой и уксусной кислот).

В табл. Б. 11 приведены данные Л. А. Остроумова о количестве пропионовокислых бактерий в советском сыре на различных этапах его созревания в зависимости от продолжительности посолки. Видно, что в сыре после прессования количество пропионовокислых бактерий незначительно. Активное их развитие наступает в теплой (бродильной) камере созревания. Увеличение концентрации соли резко тормозит рост их численности.

Таблица Б. 11

Количество (в тыс. в 1 г советского сыра) пропионовокислых бактерий

| Возраст | Количество бактерий при продолжительности посолки, сут | |||

| 3 | 5 | 7 | 9 | |

| После прессования | 0,2 | 0.2 | 0,2 | 0,2 |

| 3 сут | 1,0 | 1,0 | 1,0 | 1,0 |

| 10 сут | 13,0 | 4,0 | 2,0 | 1.0 |

| 50 сут | 36,3 • 103 | 20,9 • 103 | 7,8 • 103 | 5,2 • 103 |

| 90 сут | 90.7 • 103 | 60,5 • 103 | 25,5 • 103 | 9,9 • 103 |

| 120 сут | 66.3 • 103 | 51.8 • 103 | 7.8 • 103 | 7,5 • 103 |

Продолжительность посолки советского сыра оказывает также влияние на накопление в нем продуктов распада белка — но мере увеличения продолжительности посолки сыра содержание в нем уксусной и пропионовой кислот уменьшается, а также снижается содержание общего растворимого азота, небелкового растворимого азота и азота аминокислот.

Таким образом, продолжительность посолки советского сыра в рассоле существенно влияет на микробиологические процессы, биохимические превращения составных частей сырной массы, накопление комплекса вкусовых и ароматических веществ, а также на формирование органолептических показателей зрелого сыра. Оптимальной для советского сыра является 4...5-ти суточная посолка его в рассоле с температурой 10...12°С и концентрацией 20...22%.

После посолки сыр обсушивают на стеллажах в солильном отделении в течение 2...3 сут при 8... 12°С и относительной влажности воздуха 90...97%, а затем направляют на созревание.

Режимы созревания. В период предварительного созревания в холодной камеру (выдержка сыров при пониженных температурах перед брожением, то есть помещением их в бродильную камеру) высвобождаются и накапливаются внутриклеточные ферменты молочнокислых бактерий, восстанавливается активность пропионовокислых бактерий, несколько выравнивается содержание поваренной соли по всему монолиту сыра, повышается (на 0,1...0,2) рН сырной массы, то есть в этот период происходит предварительная подготовка сырной массы к активному созреванию. В этот же период сыр освобождается от поверхностной влаги, и микробиологические процессы в нем несколько замедляются

Дальнейшее перемещение сыров в бродильную камеру с температурой 20...25°С активизирует ферментативные процессы, усиливает распад белка и жира в сыре, способствует активному развитию пропионовокислых бактерий в сыре. В этот период созревания в сыре образуется и развивается рисунок, формируется типичный вкус, закладываются основы характерной консистенции.

После бродильной камеры сыры перемещают в холодную камеру до конца созревания.

Режимы созревания приведены в табл. Б. 12. Операции по уходу за основными видами сыров, а также оптимальные физико-химические показатели этих зрелых сыров даны в табл. Б. 13.

В процессе созревания применяют различные способы ухода за поверхностью сыра: традиционный, созревание в полимерной пленке и комбинированных защитных покрытиях. При выборе способа ухода за сыром учитываются состояние поверхности, массовая доля влаги в сыре после прессования, условия созревания и реализации.

Таблица Б 12

Режимы созревания; сыров

| Показатель | Советский | Швейцарский | Швейцарский блочный | Алтайский | Кубанский | Карпатский | Украинский | Бийский | Горный | Янтарный |

| Холодная камера созревания | ||||||||||

| Продолжительность, сут | 15...25 |

15…25 (5…15)* |

20...30 | 10.. 15 | 15…20 | 10...12 | 10…12 | 15..20 | 10..15 | 10...15 |

| Температура. °С | 10...12 | 9…13 (16….18)* | 10...14 | 9...13 | 10... 12 | 10.. 12 | 10…12 | 10...12 | 10..12 | 10…12 |

| Относительная влажность, % | 85…90 | 83…90 (85…90)* | не более 80 | 85…90 | 85…90 | 87...90 | 87…90 | 88…90 | 88...92 | Не более 90 |

| Теплая (бродильная) камера созревания: | ||||||||||

| Продолжительность, сут | 25…35 | 20…40 | 20…40 | 25...35 | 25…35 | 15...20 | 20 | 20…25 | 20..30 | 20...40 |

| Температура. °С | 20...24 | 21…25 | 20...24** | 21...25 | 20…24 | 15... 18 | 15…18 | 20...22 | 18...22 | 20…25 |

| Относительная влажность, % | 90…95 | 90...95 | Не более 80 | 90…95 | 90 …95 | 88…92 | 90…95 | 92..94 | 92...94 | 85…90 |

| Холодная камера созревания: | ||||||||||

| Продолжительность, сут | 55…35 | 100... 140 | 20…50 | 70…85 | 65…80 | 28…35 | 28…28 | 15...25 | 15...30 | 75...90 |

| Температура. °С | 10..12 | 10...12 | 6…10 | 10. .12 | 10.. 12 | 10. .12 | 10…12 | 10...12 | 10...12 | 10…12 |

| Относительная влажность, % | 80…85 | 85...90 | Не более 80 | 80…90 | 85…88 | 85…88 | 86…88 | 88...90 | 88...92 | не более 90 |

| Общий срок созревания, мес | 3 | 6 | 3 | 4 | 4 | 2 | 2 | 2 | 2 | 4 |

* В скобках - режимы промежуточной камеры

** При излишне интенсивном газообразовании в бродильной камере допускается для предотвращения вспучивания сыра уменьшать продолжительность выдержки сыра в ней по сравнению с указанными оптимальными значениями и понижать температуру выдержки до 18°С.

Таблица. Б.13

Уход за сырами при созревании

| Сыр | Уход за сырами в неразборчиво: | неразборчиво | Неразборчиво зрелого сыра | |||||

| неразборчиво | неразборчиво | Второй неразборчиво | неразборчиво | неразборчиво | Массовая доля, % | рН | ||

| Влаги | неразборчиво | |||||||

| Совет-ский* | - | Переворачивание голосов каждые 5 суток | Пеерворачиваение через 9…11 суток. За 12 ± 3 сут до конца созревания на сыр наносят производственную марку и сыр покрывают сплавом. | Упаковывают в пленку после выхода из бродильной камеры**. Массовая доля влаги в сыре перед упаковкой должна составлять неразборчиво. Допускается упаковка сыра неразборчиво влажность после прессования не более 39% на пятые ± 1 сутки после прессования и повторного упаковывания поверхностного слоя***. При использовании полимерного покрытия «новален» или «новален-2» неразборчиво на сыре с неразборчиво обсушенной поверхностью через 7…9 сут. после посолки и неразборчиво парафиновый сплав – через 2…3 сут после выхода сыра из бродильной камеры. Неразборчиво парафинированием на сыр предварительно наносят производственную марку. | После бродильной камеры сыр упаковывают в пленку под вакуумом, помещают в холодную камеру без переупаковки. При безвакуумной упаковки поступивший из бродильной камеры сыр освобождают от пленки, моют, обсушивают и упаковывают в пленку под вакуумом или парафинируют после неразборчиво плотной неразборчиво корки. | 36…38 | 1,5…1,8 | 5,5…5,7 |

| Швейцарский | Каждый 3…5 сут сыр переворачивают и подсаливают неразборчиво плотной соляной гущей или каждые 4…5 сут сыр обмывают раствором поваренной соли 10 ± 2%, переворачивают и укладывают на чистые сухие круги. | Сыр помещают вначале на низкие полки, где температура воздуха несколько ниже, а затем, по мере развития процесса брожения перекладывают на верхние. За время брожения в камере переворачивают 10…20 раз. Через 2…3 дня круги сыра обмывают рассолом концентрации 10 ± 2%, помещая их после этого на чистые сухие полки (круги). Один раз в неделю неразборчиво полотно сыра солят мелкой кристаллической солью (80…100 г соли на круг). Образовавшийся на поверхности рассол растирают щетками через 3…5 ч после посолки. | В первый месяц сыр моют через каждые 5…7 сут, меняя полки на сухие, а в дальнейшем – через 13…15 сут. | Применяют латексные покрытия «новален», «новален-2», «эруглен» или другие, наносимые на сыры с хорошо обсушенной поверхностью через 8…9 сут после посолки. | - | 36…38 | 1,5…2 | 5,6…5,7 |

| Швейцарский блочный | Переворачивают не реже 2 раз в месяц. При необходимости сыр переупаковывают. | Переворачивают не реже 2 раз в месяц. При необходимости сыр переупаковывают. | Переворачивают не реже 2 раз в месяц. При необходимости сыр переупаковывают. | Упаковывание блоков сыра в полимерную пленку производят непосредственно после посолки и осуществляют двумя способами: при созревании в контейнерах применяют безвакуумное упаковывание****, при созревании на стеллажах – упаковывание под вакуумом в повиденовые пакеты с термообработкой упаковки. | - | 37…38 | - | 5,4…5,8 |

| Алтайский | - | Сыр помещают вначале на нижние полки, где температура воздуха несколько ниже, а затем по мере развития процесса брожения перекладывают на верхние, периодически переворачивают, по мере загрязнения моют и укладывают на чистые сухие полки. | Периодически переворачивают сыр. | Для предохранения поверхности сыра от заплесневения, уменьшения трудозатрат и усушки при созревании применяют комбинированные неразборчиво покрытия: первый слой (полимерное покрытие «новален» или «новален-2» наносят на сыры с хорошо обсушенной поверхностью через 8…9 сут после посолки; второй слой (полимерно-парафиновый сплав) наносят на сыр через 2…3 сут. после выхода сыра из бродильной камеры, предварительно нанеся на сыр производственную маркировку. | После бродильной камеры сыр парафинируют и перемещают в неразборчиво холодную камеру. | 36…37 | 1,5…2 | 5,6…5,8 |

* После выхода из бродильной камеры сыр моют и обсушивают

** Перед упаковкой проверяют состояние поверхности, не допуская к упаковке сыр с увлажненной поверхностью и наличием плесени и слизи, также с поврежденным поверхностным слоем и деформированные.

*** После упаковки в пленку и выдержки в холодной камере сыр направляют в бродильную камеры с температурой воздуха 21 ± 1°С. Во избежание неразборчиво сыра.

**** Блоки сыра заворачивают в пленку «новален» и заклеивают полиэтиленовой лентой с неразборчиво слоем. Для более неразборчиво сыра неразборчиво проводят двойную упаковку сыра в пленку. Между первым и вторым слоями неразборчиво даты выработки и номера марки (для неразборчиво не имеют даты упаковки). Упакованные блоки сыра помещают в групповые контейнеры с прокладками между блоками.

При традиционном способе ухода в процессе созревания периодически (по мере развития поверхностной микрофлоры) сыры подвергают мойке водой с температурой 35 ± 5°С (на машинах или вручную). После мойки сыры обсушивают в сушильных машинах или на полках. Щитки, круги, лотки, полки, на которых располагаются сыры, должны быть постоянно чистыми и сухими. Их меняют при первых признаках загрязнения, а также при мойке сыров.

Для сокращения трудозатрат при уходе за сырами, а также снижения усушки в период созревания, сыры упаковывают в полимерную пленку или применяют двухслойные комбинированные покрытия.

Некоторые сыры выпускаются в реализацию головками (советский, украинский, карпатский и др.); другие — как головками, так и в фасованном виде (швейцарский, швейцарский блочный, алтайский, янтарный и др.). Перед реализацией упакованные в пленки сыры, как правило, переупаковывают, а сыры с полимерно-парафиновыми сплавами или комбинированными покрытиями — по мере необходимости (повреждении покрытия и наличии под ним плесени). Фасованный сыр должен быть упакован под вакуумом.

Таблица Б.14

Изменение количества микроорганизмов при созревании сыров

| Показатель | Возраст | |||||

| После формования | После прессования | 2…5 сут | 20…30 сут (перед помещением в теплую камеру) | 40...60 сут (после выходаиз теплой камеры) | Зрелый сыр | |

| Советский сыр | ||||||

| общее количество бактерий, млн в 1 г сыра | 60 | 270 | 1000 | 200 | 80 | 20 |

| количество микроорганизмов, % к общему количеству: | ||||||

| молочнокислые палочки | 2 | 10 | 20 | 91 | 98 | 99 |

| стрептококки | 98 | 90 | 80 | 9 | 2 | 1 |

| Швейцарский сыр: | ||||||

| общее количество бактерий, млн. в 1 г сыра | 90 | 380 | 1400 | 250 | 140 | 25 |

| количество микроорганизмов, % к общему количеству: | ||||||

| молочнокислые палочки | 5 | 50 | 80 | 90 | 90 | 99 |

| стрептококки | 95 | 50 | 20 | 10 | 10 | 1 |

| Бийский сыр: | ||||||

| общее количество бактерий, млн. в 1 гсыра | 100 | 300 | 1500 | 900 | 480 | 230 |

| количество микроорганизмов, % к общему количеству: | ||||||

| молочнокислые палочки | 2 | 10 | 35 | 50 | 80 | 98 |

| стрептококки | 98 | 90 | 65 | 50 | 20 | 2 |

Производственная маркировка сыра, как видно из приведенных в таблицах примеров по отдельным сырам, может наноситься на разных стадиях созревания, что регламентируется индивидуальными технологическими инструкциями на конкретный вид сыра.

В табл. Б.14 приведены данные Л. А. Остроумова по изменению общего количества бактерий в процессе созревания сыров и соотношении молочнокислых палочек и стрептококков (в % к общему количеству). Изменения количества пропионовокислых бактерий при созревании сыров даны в табл. Б. 15.

Таблица Б.15

Количество пропионовокислых бактерий при созревании сыров

| Возраст | Количество бактерий, тыс. в 1 г сыра | ||

| советского | швейцарского | бийского | |

| После прессования | 1...4 • 103 | 2...4 • 103 | 2…4 • 103 |

| 3...5 сут | 1...4 • 103 | 2…4 • 103 | 2…4 • 103 |

| 20 ...30 сут (перед помещением в теплую камеру) | 4…6 • 103 | 8...10 • 103 | 4...6 • 103 |

| 40...60 сут (после выхода из теплой камеры) | 100...300 • 106 | 600...900 • 106 | 160...200 • 106 |

| Зрелый сыр | 30...70 • 106 | 200…300 • 103 | 100...120 • 103 |

Ниже приведены данные по содержанию фракций азота и летучих жирных кислот, свободных аминокислот и липидных фракций в зрелых сырах:

| Содержание в сыре, % к общему азоту | Советский | Швейцарский | Бийский |

| общего растворимого азота | 28...31 | 29...32 | 25...27 |

| небелкового азота | 17...20 | 22...24 | 15...17 |

| аминного азота | 10...12 | 12... 14 | 8...10 |

| Содержание летучих жирных кислот, мг в 100 г сыра: | |||

| муравьиной | 4...10 | 7...13 | 4…10 |

| уксусной | 120...250 | 130...200 | 75...125 |

| пропионовой | 100…230 | 105...200 | 60... 110 |

| масляной | 10...30 | 8...26 | 5...25 |

| Аминокислота, % к общему количеству: | |||

| Аспарагиновая кислота | 2,8 | 1,5 | 1.0 |

| Метионин | 4,2 | 4,0 | 2,7 |

| Изолейцин | 4.1 | 6.2 | 3.1 |

| Треонин | 2.3 | 3,3 | 1,9 |

| Лейцин | 13,8 | 11,0 | 12.5 |

| Серин | 7.0 | 5.2 | 7.7 |

| Триптофан | - | 3,8 | - |

| Глутаминовая кислота | 19,7 | 14,5 | 16.3 |

| Тирозин | 0.9 | 3.1 | 1.9 |

| Фенилаланин | 5.0 | 4,4 | 5,4 |

| Пролин | 11,4 | 11,7 | 13,7 |

| Лизин | 11,9 | 11.8 | 20,8 |

| Глицин | 2,3 | 0,0 | 2.9 |

| Гистидин | 1,4 | 2,8 | 0,0 |

| Алании | 3,3 | 3,7 | 2.9 |

| Аргинин | 0,2 | 3,6 | - |

| Валин | 9,7 | 6.6 | 7,2 |

| Содержание в сыре липидной фракции. % к общему количеству: | |||

| Фосфолипиды | 0,5 | 0,3 | 1.0 |

| Свободные жирные кислоты | |||

| +1,3-диацилглицерины | 8.9 | 10,0 | 8.9 |

| Моно +1,2-диацилглицерины | 9.6 | 11.2 | 5,6 |

| Стерины | 8.3 | 9,6 | 8.2 |

| Триацилглицерины | 70,1 | 67.0 | 73,6 |

| Стериды + углеводороды | 2,6 | 1,9 | 2,7 |