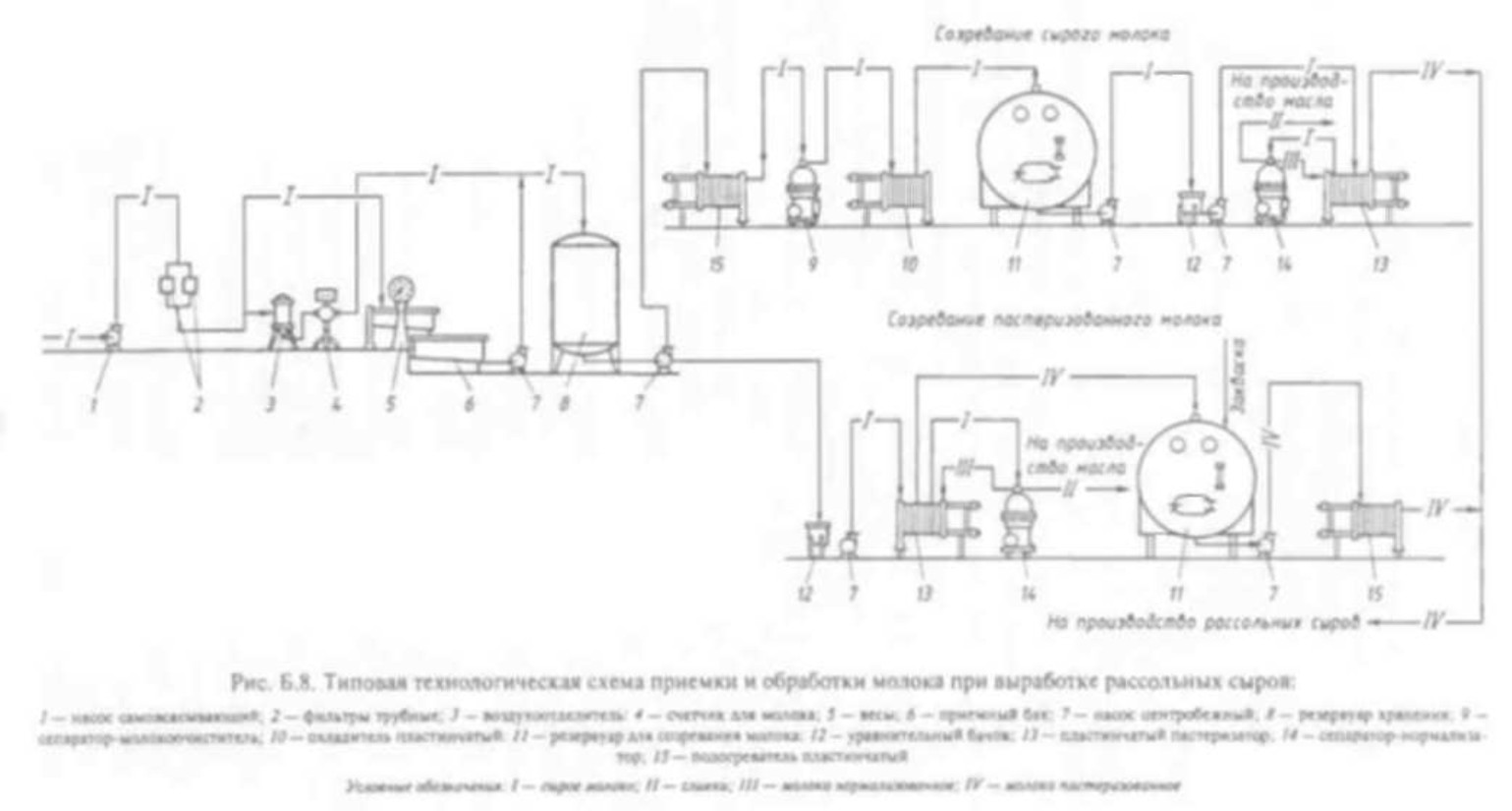

Типовая технологическая схема приемки и обработки молока при выработке рассольных сыров приведена на рис. Б.8.

Поступающее на переработку охлажденное до температуры не выше 6°С молоко подается самовсасывающим насосом 1 через фильтр 2, воздухоотделитель 3 и счетчик 4 в резервуар хранения 8. При отсутствии счетчиков молоко направляют на весы 5, затем в приемный бак 6, откуда центробежным насосом 7 в резервуар 8. При поступлении неохлажденного молока его после счетчика или из приемного бака через фильтр подают на пластинчатый охладитель, откуда — в резервуар 8.

Необходимое количество свежего незрелого молока направляется на созревание после его пастеризации, или непастеризованным.

При созревании пастеризованного молока сырое молоко из резервуара 8 насосом 7 направляется в уравнительный бачок 12 пластинчатой пастеризационно-охладительной установки 13. Из бачка 8 насосом 7 молоко подается в секцию регенерации установки 13 для нагревания.

Подогретое молоко поступает в сепаратор-нормализатор 14 для нормализации молока по жиру. Нормализованное молоко возвращается в секцию пастеризации установки 13, откуда через секцию регенерации (предварительное охлаждение) в секцию охлаждения.

Молоко, охлажденное до 8... 10°С, поступает в резервуар 11 для созревания. В этот же резервуар вносят бактериальные закваски. Созревшее молоко насосом 7 подастся через подогреватель 15 в аппарат для выработки сырного зерна.

При созревании сырого молока I copтa (высшего сорта по ГОСТ 13264-88) оно из резервуара 8 насосом через сепаратор-молокоочиститель 9 и охладитель 10 подается в резервуар 11 для созревания.

Созревшее молоко насосом направляется в уравнительный бачок 12 установки 13, откуда насосом 7 подается в секцию регенерации для нагревания. Подогретое молоко нормализуется по жиру в сепараторе-нормализаторе 14. Нормализованное молоко поступает сначала в секцию нормализации, а затем через секцию регенерации в секцию охлаждения. Охлажденное до температуры свертывания пастеризованное нормализованное созревшее молоко подается в аппарат для выработки сырного зерна.

Типовая схема механизированного производства рассольных сыров представлена на рис. Б.9.

В аппарате выработки сырного зерна 1 молоко свертывается, а полученный сгусток режут, дробят и обрабатывают для получения сырного зерна.

Готовое сырное зерно с сывороткой насосом 2 (или самотеком) подается в вертикальный аппарат 3 для формования и самопрессования сырой массы. Из аппарата 5 сырная масса дозируется в групповые пресс-формы 4, которые затем транспортером 5 направляются в пресс 6.

Групповые формы с отпрессованным сыром транспортируются к установке 7 для выпрессовки сыра. Освободившиеся формы через поворотное устройство 8 подаются в устройство 9 для выемки перфорированных вставок из форм и транспортером-накопителем направляются в машину для мойки форм 11. Вымытые формы транспортером-накопителем 10 через поворотное устройство 12 подаются к вертикальному формовочному аппарату 3 для загрузки новой сырной массой.

Распрессованные на установке 7 сыры укладываются в контейнер 15, который затем подается на весы 16 и поступает в солильный бассейн 19. Транспортировка контейнера осуществляется тельфером 18. Готовый к реализации сыр упаковывается в пленки на столе 20 или укладывается в тару 21 (бочки или ящики). В бочках сыр заливается рассолом необходимой концентрации. Рассол готовится в резервуаре 22, из которого насосом 14 подается для тепловой обработки в трубчатый пастеризатор 23, и затем через пластинчатый охладитель 24 поступает в бассейн 19. Для поддержания заданной температуры насосом 14 обеспечивается циркуляция рассола из бассейна 19 через пластинчатый охладитель 24.

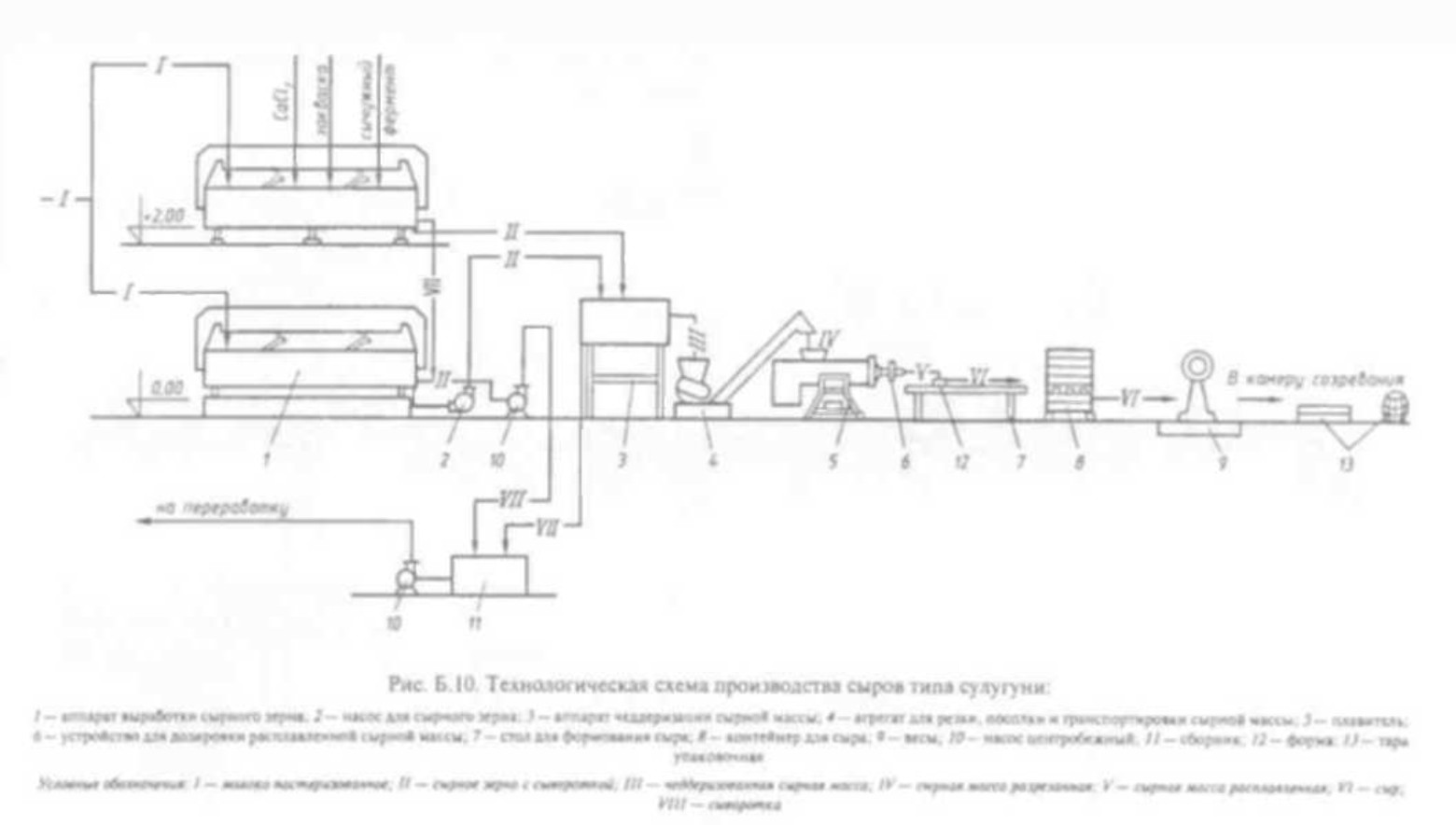

На рис. Б. 10 представлена технологическая схема производства сыров типа сулугуни (с чеддеризацией сырной массы).

Полученное в аппарате 1 сырное зерно самотеком или насосом 2 перекачивается в аппарат 3, в котором производится процесс подпрессовки и чеддеризации сырной массы под слоем сыворотки. По окончании чеддеризации из аппарата удаляется сыворотка, а сырный пласт разрезается на бруски определенного размера, которые подаются в агрегат 4 для измельчения и посолки сырной массы. После измельчения сырная масса поступает в плавитель 5. Расплавленная сырная масса устройством 6 дозируется в формы 12, которые накапливаются на столе 7, а затем устанавливаются в контейнеры 8. При необходимости контейнеры с сыром взвешивают на весах 9 и подают в камеры для созревания. Готовый сыр направляется на упаковку в бочки или ящики 13.