Песочный полуфабрикат содержит в своей рецептуре большое количество сахара и жира, благодаря которым тесто обладает пластичностью, а выпеченное изделие – рассыпчатостью, гигроскопичностью. Этому способствует особая технология приготовления полуфабриката и использование муки с содержанием 28-34% слабой клейковины.

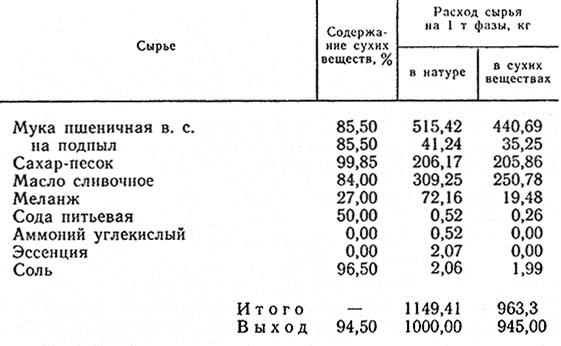

ПЕСОЧНЫЙ ПОЛУФАБРИКАТ

Влажность 25 ± 3%

Рецептура № 16

Разновидностями песочного полуфабриката являются: песочный с орехами и какао-порошком, песочный с орехами, песочный с какао-порошком, «Невский».

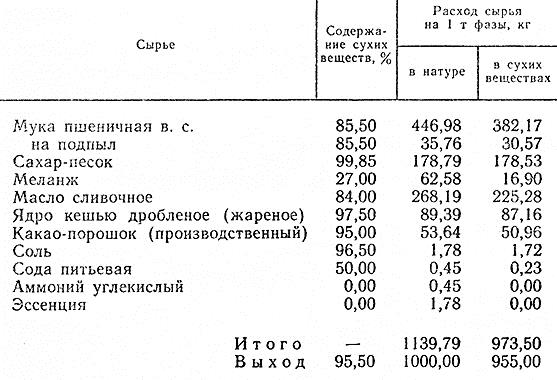

ПЕСОЧНЫЙ ПОЛУФАБРИКАТ С ОРЕХАМИ И КАКАО-ПОРОШКОМ

Влажность 4,5+1,5%

Рецептура № 17

Тесто разрыхляют химическими разрыхлителями, которые не рекомендуется вводить вместе с крахмалом, молоком, патокой и другим сырьем, имеющем кислую реакцию, что вызовет их частичную нейтрализацию. Химические разрыхлители лучше, вводить после добавления небольшого количества муки. В этом случае мука является инертным наполнителем, препятствующим реакции нейтрализации.

Химические разрыхлители, или пекарские порошки, представляют собой химические соединения, которые, разлагаясь при химическом взаимодействии или под действием тепла, выделяют газообразные вещества, разрыхляющие тесто (обычно СО2, NH3 или их смесь).

Основное требование, предъявляемое к химическим разрыхлителям при производстве мучных кондитерских изделий, состоит в том, чтобы выделение газообразных веществ происходило не в тесте, а в изделиях при выпечке. Химические разрыхлители рекомендуется вносить в тесто в конце замеса, перед подачей муки.

Широко применяются щелочные химические разрыхлители – углекислый аммоний [(NН4)2СО3], разлагающийся с выделением углекислого газа, аммиака и воды:

(NH4) 2СО3 → NН3 + СО2 + H2O

и двууглекислый натрий (двууглекислая сода, бикарбонат натрия), который разлагается при нагревании и образует углекислый натрий, углекислый газ и воду:

2NaHC03 → Na2C03 + С02 + Н2O,

а также углеаммонийные соли.

Углекислый аммоний – кристаллическое вещество белого цвета с сильным запахом аммиака. Хорошо растворяется в воде (на 100 ч. воды берут 25 ч. аммония), хранится в герметичной таре. Недостаток этого разрыхлителя заключается в том, что при избытке его в изделиях в течение продолжительного времени сохраняется запах аммиака.

Двууглекислый натрий окрашивает поверхность изделий в желто-розовый цвет и сообщает им специфический привкус. Изделия обладают хорошей набухаемостыо, что не наблюдается при использовании нейтральных химических разрыхлителей.

В рецептурах обычно предусматривается смесь двууглекислого натрия и углекислого аммония, так как при совместном применении обоих разрыхлителей их недостатки сглаживаются. Двууглекислый натрий придает изделиям легкую, а углекислый аммоний – крупную пористость. Перед употреблением соду и углекислый аммоний просеивают через сито или растворяют в холодной воде и процеживают через сито. Аммоний предварительно измельчают.

Углеаммонийные соли представляют собой кристаллы белого, розового или серого цвета, состоящие из смеси различных карбонатов аммония, в основном двууглекислого (75-80%) и углекислого (6-12%) газа. Неустойчивы на воздухе, разлагаются с выделением аммиака и углекислого газа. Хранятся в крытых неотапливаемых, вентилируемых складах. Температура хранения не должна превышать 35 °С.

Технологический процесс приготовления песочного полуфабриката состоит из таких стадий: взбивание массы, определение её готовности, замес теста, формование и выпечка.

Массу сбивают в сбивальных машинах любой конструкции. Вначале в котел загружают жир, затем сахар и постепенно, по ходу взбивания, малыми порциями добавляют жидкость (молоко, яйца, меланж).

Готовность массы определяют по следующим признакам: сахар полностью растворился; масса увеличилась в объеме в 1,5-2 раза, стала пышной, кремообразной.

Взбивание длится 13-18 мин, затем в массу добавляют муку, химические разрыхлители и в течение 2-3 мин замешивают тесто. Последнее должно быть однородным, пластичным, без комков, с влажностью 18-20%. Увеличение времени замеса приводит к затягиванию теста, так как повышается набухаемость клейковины муки.

Повышение влажности теста или температуры также способствует его затягиванию, ведет к снижению пластичности и получению выпеченного полуфабриката плотной консистенции, слабо разрыхленного, не крошливого, деформированного, с ровной поверхностью.

Замешанное тесто поступает на разделку. Вначале его делят на куски определенной массы, затем формуют в виде прямоугольника. На середину последнего кладут скалку и тесто легким нажатием раскатывают поперек. Затем скалку поворачивают на 90° и тесто раскатывают в продольном направлении. При этом тесто периодически навертывают на скалку и подпыливают снизу и сверху. Для каждой группы изделий устанавливается определенная толщина пласта (от 3 до 8 мм). Обрезки используют при разделке следующей порции теста. Раскатанный пласт теста навертывают на скалку и переносят на лист для выпечки.

Для механизированного формования песочного теста используют тестовальцовочную машину периодического действия с регулируемым зазором между валками. Кусок песочного теста укладывают на фанерную доску и пропекают несколько paз между вальцами с постепенно уменьшающимся зазором до получения пласта требуемой толщины.

Получить тестовую ленту можно на машине для раскатки теста МРТ-60. Вначале тесто предварительно раскатывают вручную, укладывают на стол машины, где оно проходит между верхним и нижним рабочими вальцами, а затем попадает на транспортерную ленту. Во избежание прилипания теста к вальцам над последними установлено устройство для подпыливания мукой.

Разделывать тесто лучше при температуре 16-20 °С. Более высокая температура ведет к размягчению в тесте масла, тесто крошится при раскатывании, а приготовленные из него изделия получаются жесткими.

Заготовки для тортов получают с помощью специальных листов, которые разделены небольшими бортиками сразу на три части по размеру заготовки (180х180 мм). Для этого кусок теста пропускают между вальцами, установленными с определенным зазором. Такой способ формования более экономичен, исключает обрезки, не требует подготовки заготовок после выпечки.

Листы для выпечки песочного полуфабриката не смазывают, так как в тесте содержится большое количество масла.

Песочное тесто выпекают при температуре 215-240 °С: толстые пласты – при пониженной, тонкие – при повышенной. Выпечка длится 10-15 мин.

В процессе выпечки под воздействием высокой температуры химические разрыхлители разлагаются и выделяют газообразные вещества, которые удаляются через накалы, сделанные острием ножа при формовании. В противном случае полуфабрикат получается со вздутиями, бугорчатый, что приводит к его ломке при изготовлении тортов и пирожных. При разрыхлении теста заготовки увеличиваются в объеме, их влажность уменьшается за счет испарения влаги и к концу выпечки достигает 5,5-1,5%.

Чтобы улучшить качество полуфабриката и интенсифицировать процесс, целесообразно предусмотреть увлажнение пекарной камеры в начале процесса выпечки.

Готовность полуфабриката определяют по цвету (светло-коричневая корка с золотистым оттенком) и рассыпчатости. Выпеченный полуфабрикат охлаждают и передают на отделку. Склеивание полуфабрикатов фруктовой начинкой лучше проводить сразу после выпечки (в горячем состоянии), что обеспечивает лучшее качество заготовок для тортов и пирожных.

Песочное тесто можно использовать для получения различных деталей украшений тортов и пирожных (ручки к корзиночкам, скамеечки, подставки, фигуры зверюшек и др.). Для этих целей замешивают более крутое тесто, формуют из него детали и выпекают на отдельном листе.

ВИДЫ И ПРИЧИНЫ БРАКА

- Полуфабрикат нерассыпчатый, плотный, жесткий – использование муки с сильной клейковиной и в большом количестве; нарушение рецептуры (сахар и жир); длительный замес массы с мукой; формование в помещении с температурой выше 16-20 °С, использование большого количества готовых обрезков.

- Полуфабрикат сырой, плохо пропеченный, бледный – заниженная температура выпечки или недостаточная продолжительность при нормальной температуре.

- Полуфабрикат с подгорелыми корками, закалом – увеличена продолжительность выпечки; завышена температура в пекарной камере.