Методология развёртывания (или структурирования) функции качества {Quality Function Deployment QFD) представляет собой технологию проектирования продукции и процессов, позволяющих преобразовывать желания потребителя в технические требования к продукции и параметрам процессов её производства. Данная технология представляет собой экспертный метод, в котором используются таблицы данных со специфической формой, напоминающей дом. Вследствие чего используемые в QFD таблицы носят название «домиков качества».

История создания методологии QFD начинается в 1972 г. в Японии. На судостроительных верфях японского города Кобе, принадлежащих японской фирме «Mitsubisi Heavy Industries», впервые был применен данный метод. А уже в 1978 г. вышла первая книга Дж. Акао и С. Мицуно, в которой были систематизированы новые идеи проектирования продукции.

И начале 1980-х гг. в связи с развитием и распространением концепции Всеобщего управления качеством и его базового элемента «акцент на потребителя» началось активное развитие и распространение технологии QFD. В 1983 г. методология QFD была представлена в США, позже - в Европе. На Тайване первые представления о технологии QFD относятся к периоду 1982 1986 гг., но, фактически, использование развертывания функции качества началось только сравнительно недавно.

В России первое знакомств с данной технологией состоялось в 1987 г., после публикации статей Дж. Макэлроя. В России основной вклад в изучение и применение методологии QFD внесли Ю.П. Адлер, О.П. Глутник, F.B. Крюкова, А.Н. Австриевских, Л.П. Салливан. Однако в России методология QFD является сравнительно малоизвестной и редко используемой, особенно в пищевой промышленности.

На пищевом предприятии применение методологии QFD позволяет достичь следующие основные задачи:

- произвести продукцию, отвечающую идентифицированным и структурированным пожеланиями потребителей;

- оптимизировать характеристики выпускаемой продукции;

- повысить экономическую эффективность предприятия за счёт снижения затрат (в первую очередь денежных и временных), которые требуются в процесе разработки и внедрения новой продукции;

- уменьшить время появления на рынке новой продукции, которая более полно отвечает быстроменяющимся запросам и требованиям потребителей.

ОСНОВНЫЕ ЭТАПЫ МЕТОДОЛОГИИ QFD

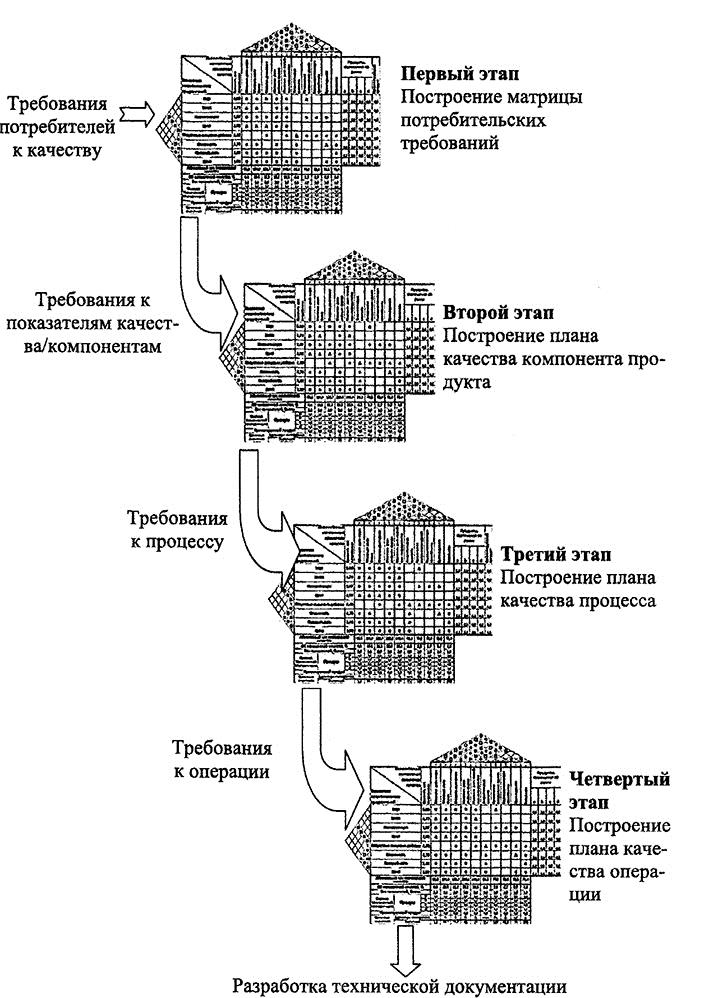

Описание методологии QFD – весьма сложный процесс, т.к. состоит из 4 основных этапов (рис. 22), начиная с определения «голоса потребителей» и заканчивая разработкой производственных инструкций и выбором инструментов контроля качества производства и самой продукции.

Все эти четыре этапа можно описать как идентификация и дальнейшее структурирование (или развертывание) пожеланий покупателей, выраженных на «языке потребителей», в конкретные показатели качества продукции и процессов её производства, выраженные на «языке технологов».

Рассмотрим эти этапы:

- этап разработки матрицы потребительских требований включает в себя выявление основных требований, которые предъявляют потребители к качеству проектируемого продукта, и установление взаимосвязей между этими требованиями и количественно измеряемыми показателями качества продукции; при этом определяются свойства (целевые показатели), которыми должна обладать продукция, отвечающая выявленным требованиям потребителей;

- этап разработки плана компонента продукта предполагает определение наиболее важных количественно измеряемых показателей качества продукции (компонента продукта), которые в большей степени оказывают влияние на основные требования потребителей;

- этап разработки плана качества процесса предполагает трансформацию свойств проектируемого продукта в конкретные технологические операции, которые должны обеспечить выпуск продукции с заданными свойст вами;

- этап разработки плана качества операций включает в себя разработку производственных инструкции и другой технической документации. а также выбор инструментов контроля качества выпускаемой продукции и процессов сё производства.

Рисунок 22.

Этапы развертывания функции качества

Начальный этап развертывания функции качества - построение матрицы потребительских требований является наиболее важным в управлении качеством, так как он включает в себя управление качеством на самых первых этапах жизненного никла продукции: именно при разработке матрицы потребительских требований выявляется и анализируется «голос потребителя», который формирует свойства проектируемого продукта и в конечном счёте во многом определяет спрос на произведенную продукцию.

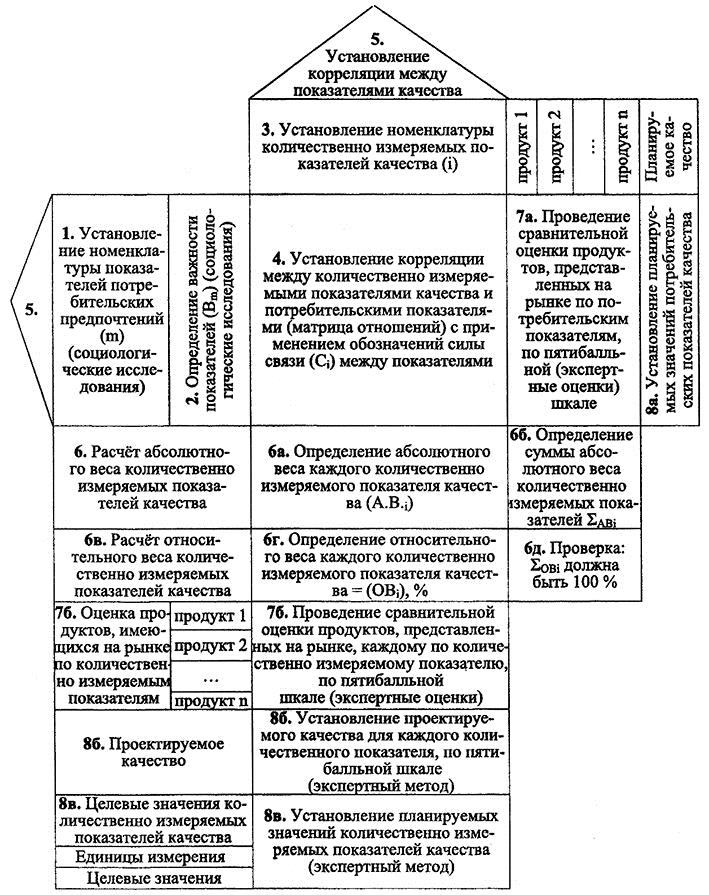

Общий вид матрицы потребительских требований представлен на рисунке 23.

Рисунок 23.

Общий вид матрицы потребительских требований

ПОСТРОЕНИЕ МАТРИЦЫ ПОТРЕБИТЕЛЬСКИХ ТРЕБОВАНИЙ

Построение матрицы потребительских требований (далее - МПТ) осуществляется в несколько этапов. На предложенной авторами [17] схеме (рис. 24) весь процесс построения матрицы потребительских требований представлен восьмью этапами. Рассмотрим их более подробно.

Первым этапом построения МПТ согласно методологии QFD, является выяснение, прогнозирование и уточнение требований потребителей. Для этого необходимо разработать анкеты целевого назначения, с помощью которых планируется определение и ранжирование требований потребителей к качеству проектируемой продукции. Для выяснения номенклатуры показателей потребительских требований применяются методы социологических исследований, подробно описанные в п. 4.4.5 другого нашего учебника «Управление качеством продукции. Пищевая промышленность: учебник для бакалавров» (издательство «Лань»).

После проведения качественных и количественных оценок и интерпретации результатов получают потребительские характеристики, которые далее воплощаются в сенсорные, физико-химические и рецептурные параметры пищевого продукта.

Вторым этапом построении МПТ является ранжирование потребительских требований с использованием, например, пятибалль ной шкалы. Для ранжирования необходимо оценить рейтинги потребительских требований, которые были определены па первом этапе. Для проведения ранжирования и установления коэффициентов весомости показателей потребительских требований используются экспертные методы (метод ранжирования, метод попарного сопоставления, метод полного попарного сопоставления, метод непосредственной оценки, описаны в п. 4.4.6 и 5.2 вышеупомянутого учебника для бакалавров).

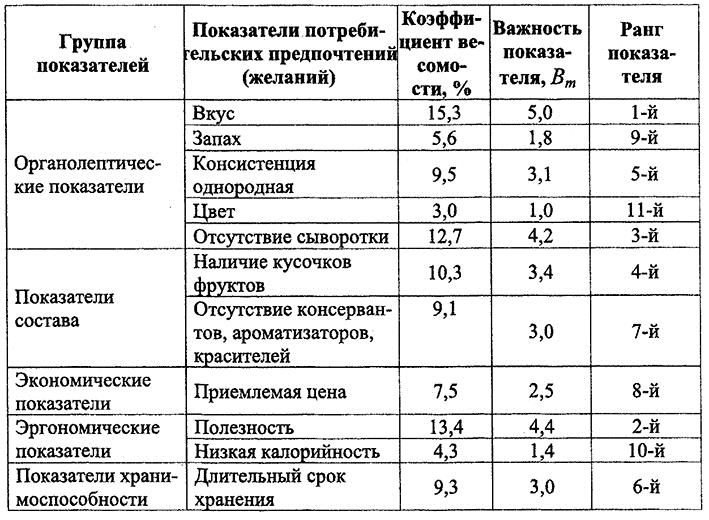

В качестве примера (табл. 7) представлены результаты проведённых социологических и экспертных исследований с использованием метода парного сравнения между выявленными показателями потребительских требований для творожных десертов.

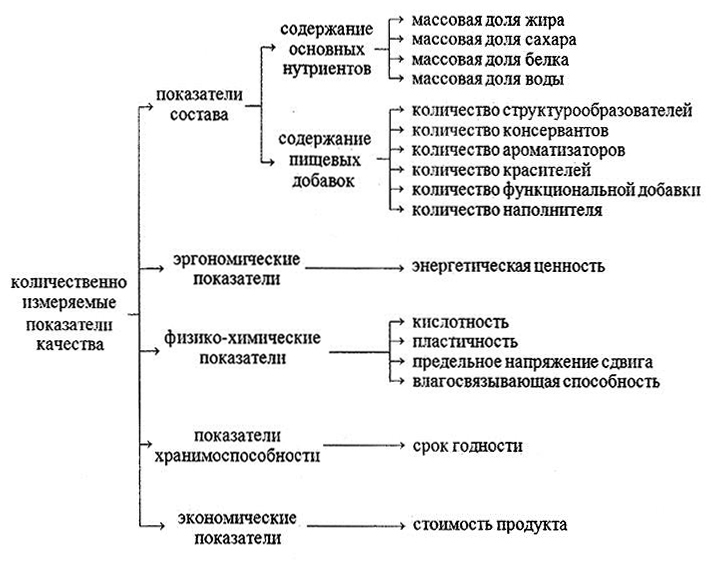

Третий этап построения МПТ включает в себя определение количественно измеряемых показателей, характеризующих качество продукта, которые лежат в основе рецептуры и технологии нового или усовершенствованного пищевого продукта.

Эти показатели полностью должны соответствовать требованиям потребителя, существующей практике контроля показателей качества продукции и производственных процессов, ресурсным и производственным возможностям предприятия.

Рисунок 24.

Графическое изображение процесса построения матрицы

потребительских требований

При формировании и списка показателей потребительских предпочтений, и списка количественно измеряемых показателей, характеризующих качество продукта, необходимо стремиться к следующему:

- учёт требований к продукту технической и нормативной документации к продукции и процессам её производства;

- достаточная полнота списка;

- отсутствие противоречивых и дублирующих друг друга показателен;

- актуализация списка показателей.

Таблица 7.

Ранжирование показателей потребительских предпочтений продукции

Пример формирования списка количественно измеряемых показателей представлен в виде дерева показателей качества творожного десерта рисунок 25.

Рисунок 25.

Дерево количественно измеряемых показателей

качества творожных десертов

На четвертом этапе построения МИТ в методологии QFD устанавливается зависимость между показателями потребительских требований и количественно измеряемыми показателями, т.е. формируется матрица отношений (см. п. 3.2).

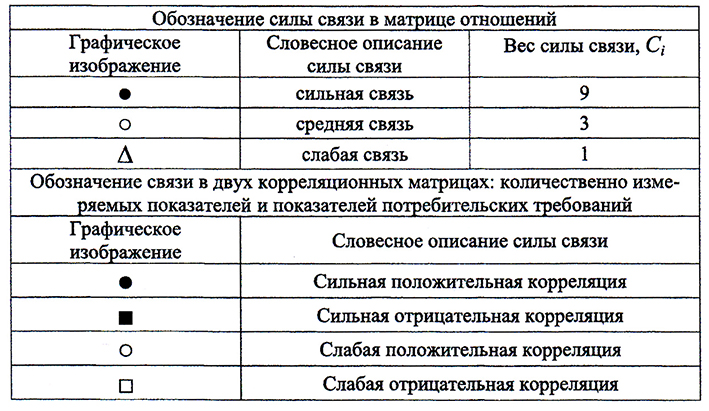

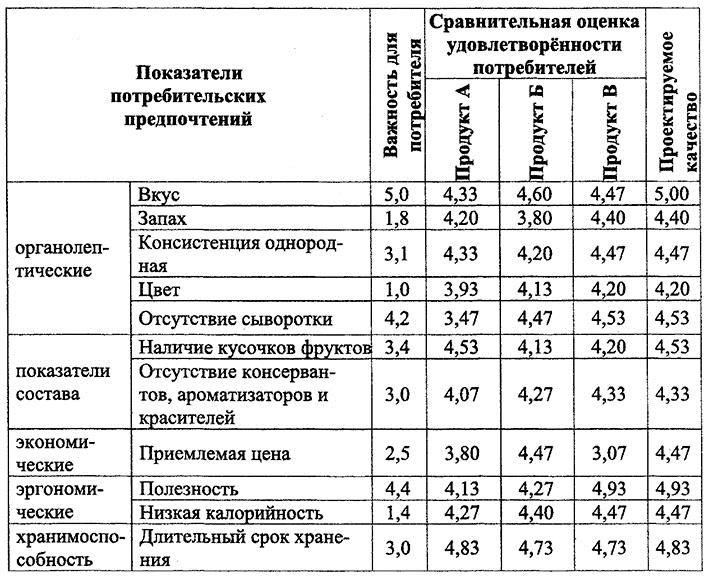

На четвёртом этапе построения МПТ не требуется установления точной силы взаимосвязи между показателями, которую отображают с применением символов, представленных в верхней части таблицы 8. Для установления связи возможно применение математических методов, например корреляционного анализа с последующим применением шкалы Шеддока. Чаще всего сила взаимосвязи между показателями определяется с применением экспертных методов с привлечением высококвалифицированных специалистов отрасли.

Определение силы взаимосвязи между потребительскими требованиями и количественно измеряемыми показателями позволит выявить те количественно измеряемые показатели, которые оказывают наибольшее влияние на удовлетворение определённых требований потребителей.

Пятый этап построения МИТ включает в себя построение корреляционной матрицы или так называемой «крыши» дома качества, в которой проставляются взаимосвязи между количественно измеряемыми показателями качества. В некоторых работах предлагается построение корреляционной матрицы гак же и для определения взаимосвязи между показателями потребительских предпочтений (самая левая часть, МПТ).

Таблица 8.

Обозначение связи между показателями качества,

используемыми и матрице потребительских требований

На данном этане, как и на предыдущем, не требуется установления точной силы взаимосвязи между показателями. Для этого используются символы, характеризующие степень взаимосвязи между показателями, представленные в нижней части таблицы 8.

На шестом этапе построения МПТ определяют относительный и абсолютный вес каждого из количественно измеряемых показателей качества с учётом рейтинга важности потребительских требова ннй, силы зависимости между потребительскими требованиями и количественно измеряемыми показателями качества.

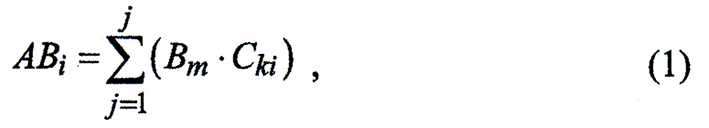

Абсолютный вес количественно измеряемых показателей качества рассчитывается следующим образом:

где ABi – абсолютный вес i-го количественно измеряемого показателя качества;

Вm важность показателя потребительских предпочтений т;

Сki – вое силы связи между k-м показателем потребительских предпочтений и i-м количественно измеряемым показателем качества.

Относительный вес количественно измеряемых показателей качества определяется но формуле:

где ОBi относительный вес i-то количественно измеряемого показателя качества.

Седьмой этап построения МПТ предполагает проведение оценки качества продукции конкурентов и степень удовлетворенности потребителей этой продукцией. Для этого необходимо провести органолептическнй анализ и другие исследования образцов продукции, имеющейся на рынке, с привлечением потребителей продукции. Проводят оценку по пятибалльной шкале приемлемости каждого из показателей качества продукции, имеющейся на рынке.

Для оценки применяются экспертные методы и социологические опросы потребителей с использованием пятибалльной шкалы приемлемости показателей качества. В случае когда применяют методологию QFD не для проектирования нового пищевого продукта, а для совершенствования выпускаемого, то такую оценку проводят и для выпускаемой продукции.

Для проведения анализа количественно измеряемых показателей качества продукции, возможно, будет необходимо провести дополнительно лабораторные исследования и дополнительный сбор информации о продукции, например анализ этикетной надписи или технической документации.

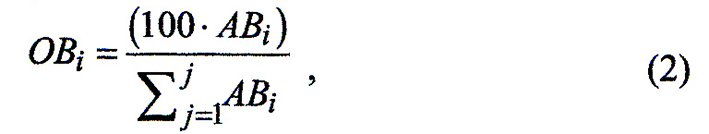

Средние значения результатов проведённой экспертной оценки и оценки удовлетворённости потребителей каждым из показателей качества для всех образцов продукции, имеющейся на рынке, указывают в соответствующих графах правой части (для результатов оценки показателей потребительских предпочтений продукции табл. 9) и нижней части (для результатов оценки количественно измеряемых показателей качества продукции конкурентов) МПТ.

Таблица 9.

Результаты сравнительной оценки удовлетворённости потребителей

показателями потребительских предпочтений продукции конкурентов

На восьмом этапе построения МПТ проводят анализ полученных на предыдущем этапе результатов, на основе чего устанавливают:

- целевые значения показателей потребительских предпочтении проектируемого продукта (самый правый столбец МПТ);

- целевые значения количественно измеряемых показателей качества проектируемого продукта (самая нижняя трока МПТ);

- пути изменения значений количественно измеряемых показателей, которые обозначаются: «» требующий увеличения, «¯» требующий уменьшения, «-» не требуют изменения (на «чердаке» дома качества, т.е. в строке под самой «крышей» МИТ)

Целевые значения показателей качества продукции и пути их улучшения устанавливаются с учётом следующих правил:

- для достижения конкурентного преимущества проектируемая продукция должна иметь значения целевых показателей качества не ниже высшей оценки среди данного показателя у сравниваемых продуктов, имеющихся на рынке;

- целевое значение не должно быть меньше важности показателя потребительских свойств, выраженного по пятибалльной шкале;

- необходимо учитывать имеющиеся ресурсы предприятия, экономическую целесообразность, особенности технологии, сложность достижения установленных целевых значений и др.).

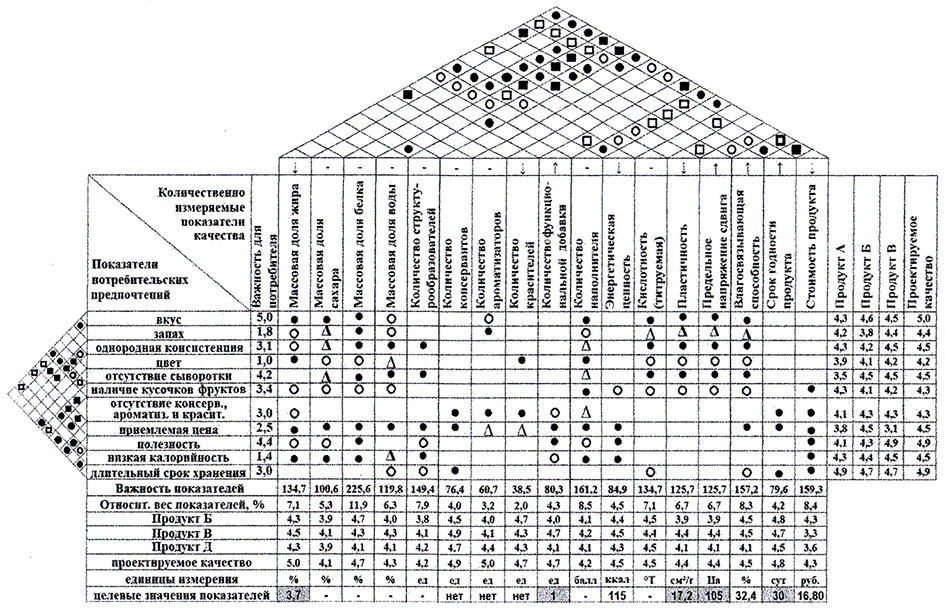

На заключительном этапе из всех полученных данных формируют МПТ, пример которой представлен на рисунке 26. Для рассмотренного нами примера в строке «целевые значения показателей» перечислены следующие требования к продукту:

- массовая доля жира 3,7 %;

- присутствие функциональных добавок в продукте (не менее 1);

- отсутствие консервантов, ароматизаторов и красителей;

- энергетическая ценность – около 115 ккал;

- пластичность 17,2 см /г;

- предельное напряжение сдвига 105 Па;

- влагосвязывающая способность .32,4 %;

- срок годности продукта .30 суток;

- цена продукта 16,80 рубля и менее.

Достижение всех этих целевых значений показателей сложно реализуемо, невозможно и, что главное, не нужно. Из данных значений на базе анализа результатов оценки приемлемости количественно измеряемых показателей качества и имеющихся возможностей необходимо выявить основные - целевые показатели. Так, например, для показателя «энергетическая ценность» три образца продукта, имеющие совершенно разные значения этого показателя, получили практически одинаковые и достаточно высокие оценки: 4,27, 4,40 и 4,47 (см. табл. 9).

В связи с этим можно сделать вывод, что явной сильной корреляции данного показателя с удовлетворенностью потребителя нет, т.е. целевое значение данного показателя (115 ккал) не является обязательным для достижения нет необходимости его обязательной реализации в проектируемом продукте, хотя по возможности желательно учесть высказанные пожелания по снижению калорийности продукта.

Рисунок 26.

Пример построения матрицы потребительских требований

Анализ МПТ позволяет сформулировать предложения но обеспечению ожидаемого качества проектируемого продукта, в которых рассматривают различные способы достижения целевых значений показателей качества с учётом базовой рецептуры, технологии производства, возможности предприятия, научных наработок и пр. При проектировании продуктов питания чаще всего целевые значения достигаются путём изменения рецептуры продукции (т.е. за счёт изменения соотношения между компонентами продукта или за счёт внесения новых компонентов или удаления какого-то из ингредиентов из состава продукта), а также путём изменения технологии производства (применение нового оборудования, дополнительных технологических операций и(нлн) изменение режимов производства).

Для рассмотренного нами примера предложения по обеспечению ожидаемого качества следующие:

- применение натуральных ингредиентов, не наносящих вреда здоровью потребителя;

- снижение себестоимости продукции;

- введение в рецептуру компонентов, полезных для здоровья;

- достижение однородной консистенции за счёт использования структурообразователей;

- повышение срока годности продукта без использования консервантов;

- снижение массовой доли жира и энергетической ценности.

ПОСТРОЕНИЕ МАТРИЦЫ КАЧЕСТВА КОМПОНЕНТА ПРОДУКТА

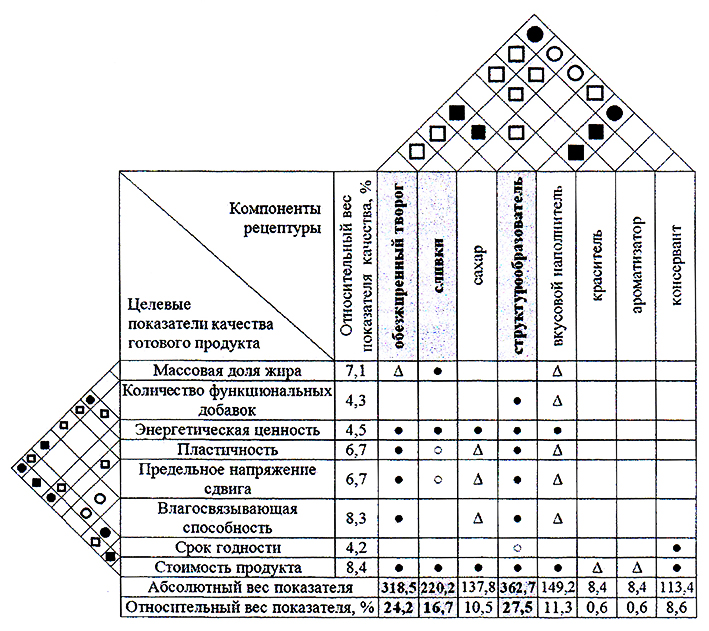

На следующем этапе методологии QFD формируют матрицу качества компонента продукта (или матрицу структурирования компонентов, или план качества компонента продукта), в которой требования к показателям качества и компонентам рецептуры трансформируют в требования к процессу. Пример матрицы качества компонента представлен на рисунке 27.

Рисунок 27.

Матрица структурирования компонентов рецептуры творожных десертов

При построении матрицы качества компонентов продукта перечень всех ингредиентов продукции записывают в «шапке» матрицы, а в крайнем левом столбце перечисляют все важные количественно измеряемые показатели качества продукта. Далее матрица отношений формируется на базе описанных выше принципов, а значения абсолютного и относительного веса для каждого компонента определяют аналогично МПТ. Матрица структурирования компонентов рецептуры позволяет количественно определить вклад каждого компонента рецептуры в формирование общего качества продукта, т.е. позволяет выявить те компоненты, с помощью которых можно оказывать влияние на целевые значения показателей, т.е. осуществлять управление показателями качества проектируемой продукции.

Как видно из рисунка 27, при производстве творожных десертов одним из важнейших инструментов достижения требуемых значений показателей качества продукции является структурообразователь, свойства которого определяются его видом, функционально-технологическими свойствами, кислотностью, температурой обработки, способом внесения и пр.

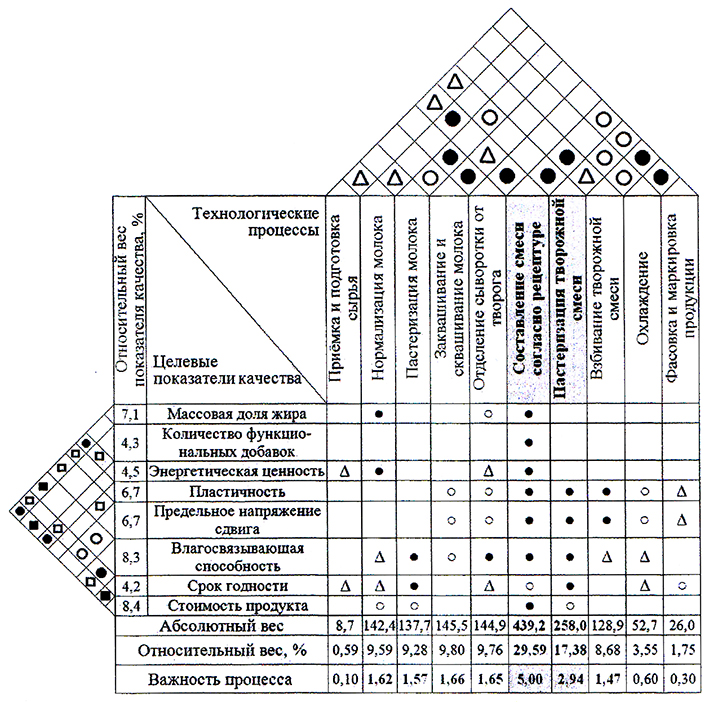

ПОСТРОЕНИЕ МАТРИЦЫ КАЧЕСТВА ПРОЦЕССА

На третьем этапе QFD производится установление технологических операций производства продукции, которые оказывают наибольшее влияние или напрямую определяют значения целевых показателей качества проектируемой продукции. Матрицу качества процесса формируют аналогично матрице компонентов продукта, только вместо перечня компонентов рецептуры указывают этапы производства продукции (рис. 28).

Рисунок 28.

Матрица процесса производства творожного десерта

Из матрицы видно, что наиболее оказывающими влияние на целевые значения проектируемого продукта являются этапы составления смеси согласно рецептуре (вес 29,59%) и последующая пастеризация творожной смеси (вес 17,38%). Другими словами, именно управляя данными операциями (подбором рецептуры и режимами пастеризации), можно достичь требуемого качества продукта.

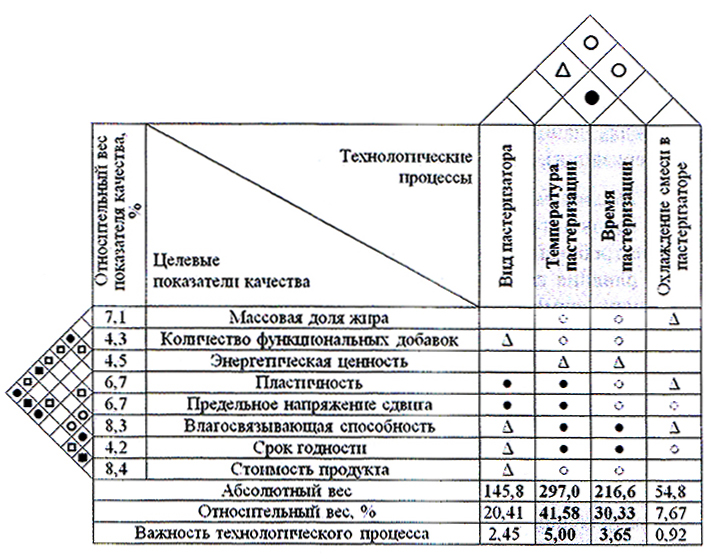

ПОСТРОЕНИЕ МАТРИЦЫ КАЧЕСТВА ОПЕРАЦИИ

Заключительный пан методологии QFD предполагает установление требований к режимам технологических операций, оказывающих влияние на целевые значения показателей качества продукции. В нашем примере наиболее важная операция это составление смеси из ингредиентов в строгом соответствии с рецептурой, разработка и апробация которой является первоочередной задачей разработчиков новой продукции.

Нельзя не сказать, что согласно матрице качества компонента продукта, помимо базовых молочных компонентов рецептуры, лидирующую роль играет структурообразователь, в качестве которого в рамках проведённых авторами [34] исследований был выбран коллагенсодержаший препарат, относящийся к пищевым волокнам и обладающий лечебно-профилактическими свойствами.

Второй по важности процесс – это пастеризация полученной творожной смеси, для которой строится матрица качества процесса аналогично предыдущим матрицам.

Как видно из рисунка 29, ключевыми режимами процесса пастеризации творожной смеси для обеспечения выпуска продукции с заданными свойствами и целевыми значениями, являются температура и время пастеризации.

Операции и их режимы, существенно влияющие на целевые показатели проектируемой продукции, должны подлежать строгому технологическому контролю. Это необходимо учесть при разработке рабочих инструкций и технической документации на продукцию.

Таким образом, реализация всех четырёх этапов методологии QFD обеспечивает перевод требований потребителей в соответствующие требования технической документации для контроля качества готовой продукции и процессов её производства.

Рисунок 29.

Матрица процесса пастеризации творожной смеси