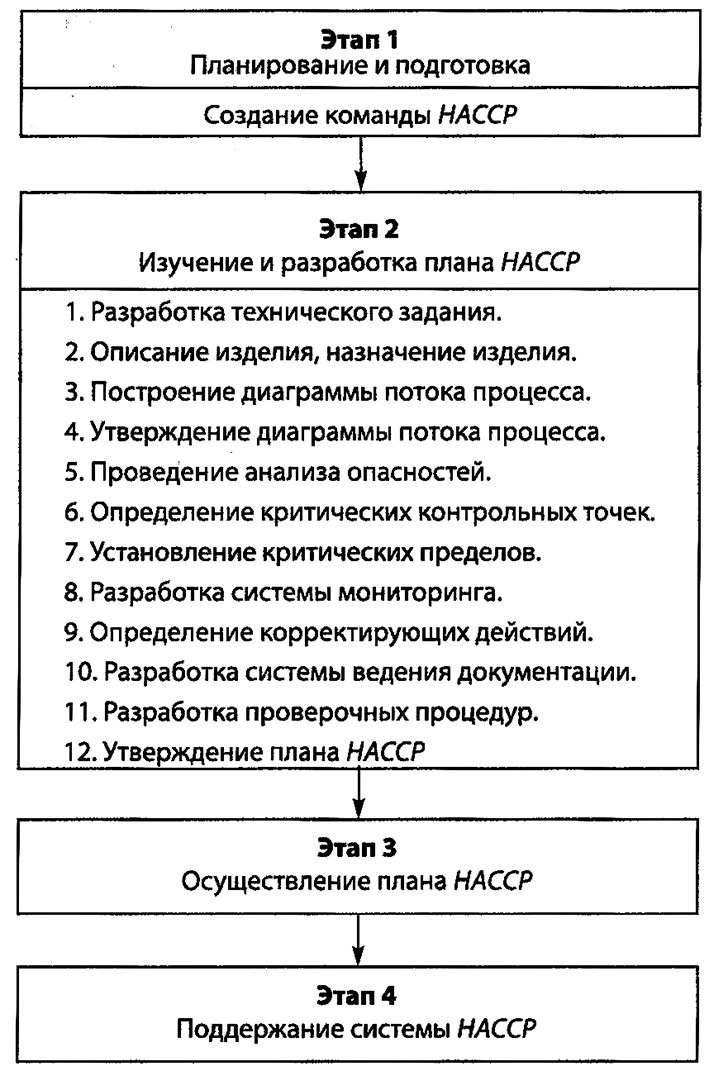

Директива по гигиене пищевых продуктов 93/43/ЕЭС регламентирует 12 шагов разработки плана НАССР — основного документа, регламентирующего систему контроля факторов, устраняющих или снижающих вероятность проявления выявленных опасностей, систему корректирующих и предупреждающих действий и систему проверок эффективности функционирования системы НАССР. План состоит из диаграммы технологического процесса и итоговой карты контроля НАССР. В процессе создания плана также разрабатывается дополнительная документация, включающая создание рабочей группы НАССР, описание продукции, выявление и изучение опасностей, определение критической контрольной точки, установление корректирующих и предупреждающих действий, мероприятий по мониторингу и осуществление внутренних проверок.

Последовательность этапов разработки и внедрения системы НАССР

Пошаговая последовательность этапов работ при разработке плана НАССР представлена на рис. 7.2, ключевым является второй этап — изучение и разработка плана.

Рис. 7.2. Этапы разработки

и функционирования системы НАССР

Создание рабочей группы по разработке и внедрению системы НАССР

До начала разработки плана НАССР руководство предприятия должно проинформировать весь инженерно-технический состав о своем намерении. Предприятие в целом и персонал, который будет участвовать в этой работе, должны полностью разделить идею внедрения плана.

Численность рабочей группы НАССР не является строго определенной. На малом предприятии это могут быть двое служащих, один из которых прошел обучение НАССР. К работе в такой команде могут быть привлечены сторонние специалисты, способные проанализировать все возможные биологические, физические, химические и качественные опасности в пищевой продукции.

На больших предприятиях в рабочую группу НАССР привлекают многопрофильных специалистов различных служб, таких как инженерно-техническая, производственная, контроля и обеспечения качества. Численность такой группы не более 7-8 человек, их отбирают исходя из их должностных полномочий, опыта работы на данном предприятии, знаний в области производства данной продукции и связанных с ним опасных факторов.

В работу могут быть включены следующие лица:

- представитель производственного отдела;

- представитель отдела качества;

- представитель производственного подразделения;

- микробиологи производственного подразделения;

- главный механик производственного подразделения;

- инженер-механик центральной лаборатории;

- представитель инновационного центра.

Члены рабочей группы НАССР должны хорошо знать все технологические операции и оборудование, используемое в производственном процессе, правила обслуживания оборудования и контрольно-измерительных приборов; быть знакомы со всей нормативной и технической документацией на продукцию; иметь представление о прикладных аспектах пищевой микробиологии, владеть принципами НАССР и методами их применения. В идеале многопрофильная команда должна обладать знаниями и опытом не только в технологии пищевых производств, но и в агрономии, ветеринарии, медицине, охране окружающей среды, химии и инженерных дисциплинах в зависимости от предмета исследования, чтобы выявить все потенциальные биологические, химические и физические опасности. В условиях реального производства команда приглашает сторонних экспертов или использует соответствующую техническую литературу. Ниже приведены технические данные, которые необходимы при разработке системы безопасности.

1. Эпидемиологические данные о болезнетворных бактериях, токсинах и химических веществах:

- случаи пищевых отравлений и других болезней пищевого происхождения;

- результаты программ обследования и контрольных исследований;

- регулируемые законодательством критерии микробиологической безопасности пищевых продуктов и допустимых остаточных количеств.

2. Данные о безопасности пищевых продуктов:

- возможное присутствие микробиологических и химических опасных факторов в сырье;

- скорости роста опасных микробов в пищевых продуктах;

- скорости гибели опасных микроорганизмов в диапазоне условий переработки;

- превращение химических веществ и токсинов при переработке, хранении, реализации и использовании.

3. Данные по сырью, полуфабрикатам и готовым продуктам:

- рецептура;

- кислотность (рН);

- водная активность (Aw);

- упаковочные материалы;

- структура продукта;

- условия переработки;

- условия хранения и реализации;

- срок хранения;

- указания по употреблению, этикетки на упаковке.

4. Данные по переработке:

- количество и последовательность всех стадий переработки, включая хранение;

- диапазон значений температурно-временных условий в технологическом процессе;

- вторичная обработка (повторно используемый материал, остающийся в производственном процессе);

- разделение зон с большим и малым рисками;

- гидродинамические параметры (для жидкостей);

- наличие незаполненного пространства в перерабатывающем оборудовании;

- эффективность очистки и дезинфекции.

Следует отметить, что не все из вышеперечисленных данных могут потребоваться для каждого исследования.

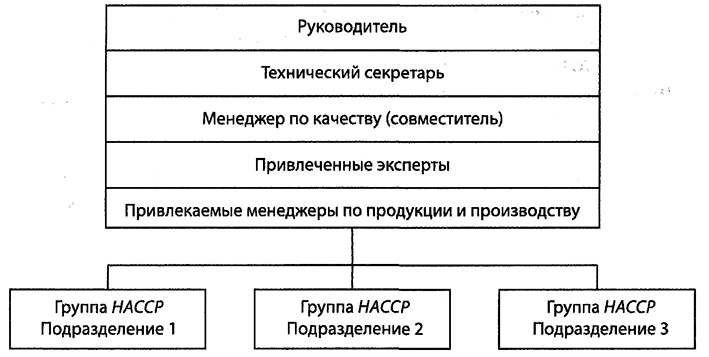

Возможная структура команды по разработке плана НАССР представлена на рис. 7.3.

Рис. 7.3. Рабочая группа НАССР организации

За исключением руководителя и технического секретаря, в зависимости от численности персонала организации, все остальные члены основной рабочей группы и группы НАССР в подразделениях могут привлекаться на непостоянной основе или в качестве совместителей с возложением дополнительных обязанностей.

В обязанности руководителя входят:

- формирование состава рабочей группы в соответствии с областью разработки;

- внесение изменений в состав рабочей группы в случае необходимости;

- координирование работы группы;

- обеспечение выполнения согласованного плана;

- распределение работы и обязанностей;

- обеспечение охвата всей области разработки;

- обеспечение свободного выражения мнений каждому члену группы;

- делать все возможное, чтобы избежать трений или конфликтов между членами группы и их подразделениями;

- доведение до исполнителей решения группы;

- представление группы в руководстве организации. Обязанности технического секретаря:

- организация заседаний группы;

- регистрация членов группы на заседаниях;

- ведение протоколов решений, принятых рабочей группой. Рабочая группа должна пройти подготовку по изучению принципов системы менеджмента безопасности и их применению.

Количество заседаний группы должно определяться в зависимости от сложности операций, охваченных областью разработки.

Оптимальным, как с точки зрения поощрения энтузиазма рабочей группы, так и в отношении преимущества системы НАССР, считается период ее внедрения от 6 мес. до одного года.

Чтобы добиться успеха и продемонстрировать персоналу свою поддержку, руководство должно обеспечивать:

- возможности для проведения заседаний рабочей группы;

- финансовые средства;

- документацию, необходимую для работы группы;

- доступ в подразделения организации;

- доступ в испытательные лаборатории;

- доступ к источникам информации.

Составление и утверждение технического задания

на создание системы безопасности продуктов питания на основе НАССР

Разработка плана НАССР по обеспечению безопасности пищевого продукта должна начинаться с составления технического задания. Однако, поскольку это очень широкая область, команда НАССР должна определить рамки плана, в пределах которых рассматриваются кошфетные звенья цепи питания и общие классы опасных факторов, которые будут учтены.

В техническом задании определяют применение системы безопасности: будет ли она охватывать производство одного вида или группы выпускаемой продукции. Причем план НАССР следует разрабатывать отдельно для каждого вида продукции и для каждой производственной линии. Если какой-то процесс является общим для нескольких видов выпускаемой продукции, то устанавливаются границы различий.

План НАССР может охватывать весь процесс производства продукции или ограничиваться определенной его частью. При определении этого параметра плана нужно принимать во внимание продолжительность, сложность процесса, а также возможность разделения процесса на отдельные модули. Причем если модули процесса составлены вместе, то все шаги процесса должны быть учтены. Это необходимо, чтобы гарантировать, что никакие опасности не могут быть пропущены. Также важно исследовать то, что происходит с изделием по ходу выполнения процесса, при перемещении изделия из одной области процесса в другую.

Необходимо определиться, будет ли план НАССР предусматривать все типы опасных факторов — микробиологический, химический, физический и качественный или только один тип, например наиболее опасный, микробиологический. Профессиональные команды обычно рассматривают все виды опасных факторов сразу.

В техническом задании также определяются этапы жизненного цикла изделия, которые будет охватывать система безопасности. Будут ли включены в план НАССР, например, хранение на складе, распределение готовой продукции, транспортировка потребителю, розничная продажа, обработка потребителем и т.д. Здесь нужно исходить из того, насколько критичен рассматриваемый этап.

Например, для решения вопроса о необходимости включения в план НАССР этапа «обработка потребителем» нужно учесть следующие моменты:

- является ли продукт безопасным по окончании производства, т.е. все ли опасности были проконтролированы, или продукт нуждается в специальной обработке;

- если скоропортящийся продукт может представлять потенциальную опасность при несоответствующей обработке (сырое мясное изделие), то для управления опасностью можно ли полагаться на действия потребителя?

Кроме того, в техническом задании должны быть задокументированы задания (включая обязанности, ответственность и полномочия) и требуемый опыт постоянных и привлекаемых членов рабочей группы НАССР, а также их квалификация. Техническое задание разрабатывается группой НАССР, подписывается руководителем группы и утверждается руководителем организации.

Помимо технического задания руководитель организации издает приказ о назначении руководителя группы НАССР, его месте в организационной структуре предприятия, ответственности и полномочиях. Руководством организации определяются финансовые и информационные ресурсы рабочей группы. Руководитель группы НАССР обладает полномочиями отбора и укомплектования основной команды и групп в подразделениях.

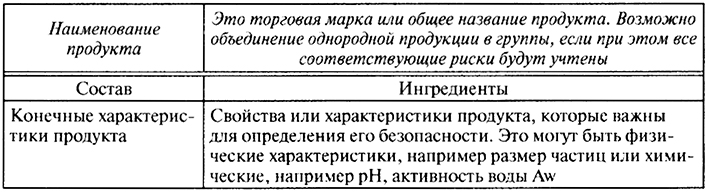

Сбор данных о продукции

Для каждого пищевого продукта, выпускаемого на предприятии, должен быть разработан отдельный план НАССР. Сбор данных о характеристиках конечного продукта и инструкциях по его применению будет способствовать полному представлению рабочей группы НАССР о данной продукции на всем протяжении ее жизненного цикла.

Для каждого вида продукции должны быть указаны:

- наименования и обозначения нормативных документов и технических условий;

- наименование и обозначение основного сырья, пищевых добавок и упаковки, их происхождение, обозначения нормативных документов и технических условий, по которым они выпускаются, и др.;

- физическая или химическая структура (в том числе Aw, рН и др.);

- требования безопасности (указанные в нормативной документации) и признаки идентификации выпускаемой продукции;

- виды обработки (тепловая, заморозка, посол, копчение и т.д.);

- тип упаковки;

- условия хранения и сроки годности;

- известные и потенциально возможные случаи использования продукции не по назначению;

- при необходимости — рекомендации по применению и ограничения в применении продукции, в том числе по отдельным группам потребителей (например, дети, беременные женщины, больные диабетом и т.п.) с указанием соответствующей информации в сопроводительной документации;

- возможность возникновения опасности в случае объективно прогнозируемого применения не по назначению.

Описывая продукт, рабочая группа должна ответить на следующие вопросы:

1) как будет использоваться продукт, а именно: готов ли к употреблению, требует ли нагревания перед употреблением, необходима ли дальнейшая переработка и т.д.;

2) где будет продаваться продукт: оптовая или розничная продажа, предприятия общественного питания;

3) как продукт будет храниться (например, замороженным при -18 °С).

Информация о сырье включает:

- описание ингредиентов, упаковочных материалов и т.д.;

- физико-химические характеристики;

- содержание микроорганизмов;

- условия хранения до использования;

- условия производства и т.д.

Определение ожидаемой области применения продукции

На данном этапе рабочая группа НАССР должна ответить на вопрос: «Кто будет потребителем продукции и как он будет использовать продукт?» При этом следует выяснить, охвачена ли уязвимая часть населения (дети, беременные женщины, пожилые люди, больные) и является ли этот продукт удовлетворительным для нее.

Необходимо удостовериться, понятны ли этикетки любому потребителю и следует ли изменить состав продукции или способ ее изготовления, чтобы она была пригодна для всех групп населения. Кроме того, предусматриваются возможные последствия в случае применения продукта не по назначению.

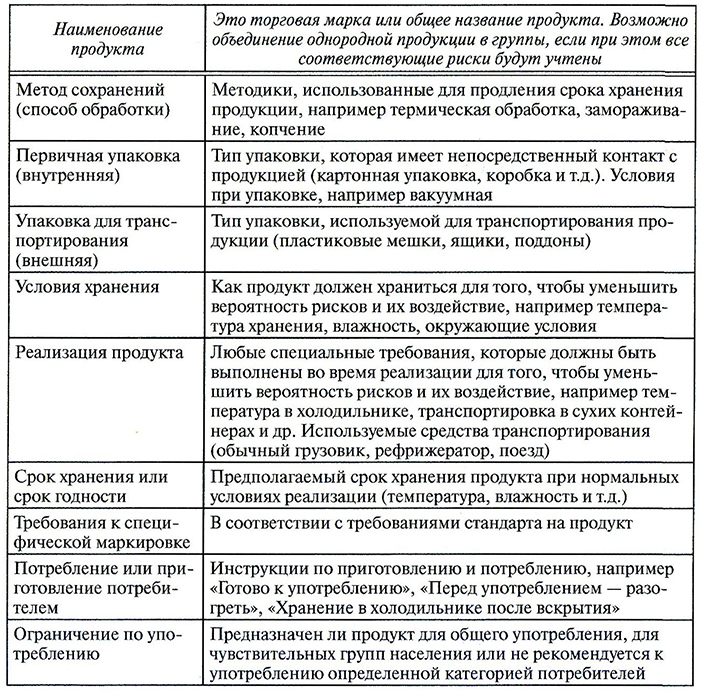

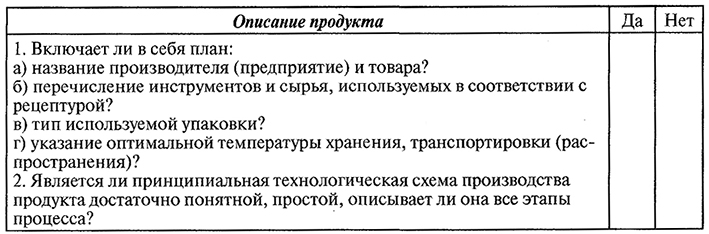

Для систематизации информации при описании продукции все собранные данные сводят в табл. 7.8.

Таблица 7.8

Сводная таблица данных о продукции

Построение блок-схемы (диаграммы) технологического процесса.

Технологические схемы, этапы процессов и мероприятия по управлению

Цель диаграммы — представление производственного процесса в виде четкой, простой последовательности шагов, из которых состоит процесс. Область, включенная в диаграмму, должна охватывать все стадии производственного процесса, находяшиеся под непосредственным контролем предприятия (т.е. все технологические операции от поступления ингредиентов до поставки продукции потребителю). Так, диаграмма может включать этапы, осуществляемые до и после стадий обработки, происходящих на предприятии, например распределение, розничная продажа и обработка потребителем, а также некоторые процессы, осуществляемые поставщиком сырья. Состав диаграммы устанавливается в техническом задании. Диаграмма течения процесса не должна быть сложной (как технические чертежи). Блочная диаграмма наиболее информативна. Простая схема предприятия часто полезна при изучении и оценке продукта и производственного процесса.

Поскольку диаграмма технологического процесса используется в качестве основы при проведении анализа возможных опасностей, она должна содержать достаточно технических элементов и деталей для более точного представления технологического процесса и производственных условий. Наличие такой информации обеспечит более тщательное рассмотрение каждого этапа и выявление всех биологических, химических, физических опасностей, связанных с этапом, а также позволит правильно судить о вероятности возникновения той или иной опасности и условий, приводящих к ней.

Таким образом, на диаграмме, планах или приложениях к ним должны быть приведены дополнительные сведения:

- элементы сырья и упаковки изделия, включая нормы и необходимые условия хранения;

- режимы переработки и условия хранения на этапах процесса, что необходимо учитывать при анализе микробиологических опасностей, поскольку важно оценить возможность роста патогенных микроорганизмов;

- контролируемые параметры технологического процесса, периодичность и объем контроля (схемы производственного контроля);

- инструкции о процедурах уборки, дезинфекции и дезаэрации, а также гигиене персонала;

- план размещения оборудования;

- техническое обслуживание и мойка оборудования и инвентаря, а также виды оборудования и составные части оборудования, которые трудно очистить и которые могут стать источником загрязнения;

- петли возврата, доработки и переработки продукции, а также возможные задержки сырья, полуфабриката на каком-либо этапе;

- пункты санитарной обработки, расположение туалетов, умывальников, хозяйственно-бытовых зон;

- пункты возможных перекрестных загрязнений от сырья, обрабатываемой и конечной продукции, добавок, смазочных материалов, хладагентов, персонала, упаковки, поддонов и контейнеров;

- система вентиляции;

- условия распределения и хранения в пунктах розничной продажи (если это предусмотрено в техническом задании) и др. Стиль диаграммы — это выбор самих разработчиков системы НАССР, здесь нет определенных ограничений и правил. Приведем несколько примеров построения диаграмм.

Удобно последовательность операций располагать сверху вниз, название операции заключать в прямоугольник, операции контроля — в другую геометрическую фигуру, например в ромб, а переход от одной операции к другой изображать стрелкой. Диаграмма может быть линейной, но в большинстве случаев она будет разветвленной.

Для представления больших и сложных процессов можно использовать модульный подход. При этом весь процесс разбивается на некоторые области или модули, а затем составляются отдельные диаграммы по каждому модулю. Таким образом, процесс будет представлен в нескольких диаграммах: общей, состоящей из блоков малых процессов — модулей, и подробных диаграммах по числу модулей. При использовании модульного подхода необходимо обращать внимание на то, чтобы никакие этапы не были пропущены, т.е. были учтены в том или другом блоке. Следует внимательно проверять соблюдение этого требования, особенно при внесении корректив и доработке диаграмм, поскольку есть вероятность, что какой-то из этапов был пропущен и, следовательно, не будут учтены связанные с ним опасности.

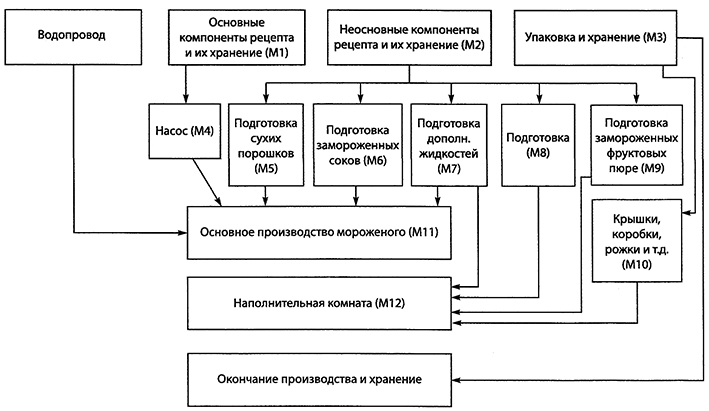

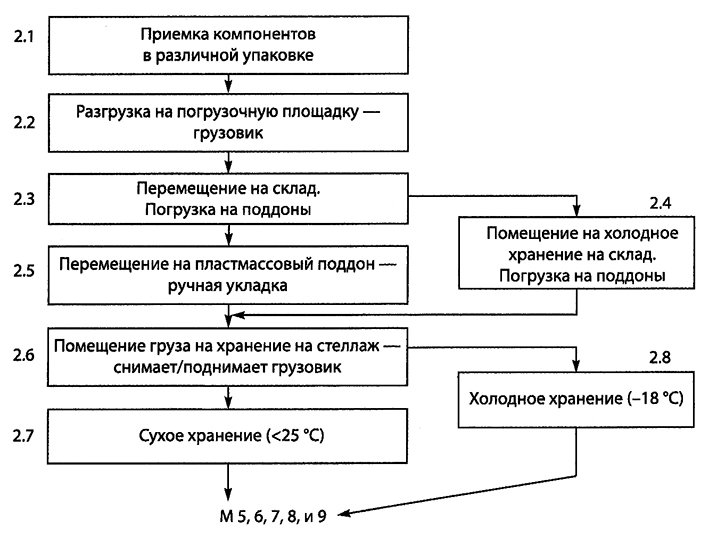

На рис. 7.4 и 7.5 представлены примеры диаграмм технологического процесса производства мороженого в виде блок-схем с использованием модульного подхода.

Рис. 7.4. Диаграмма технологического процесса производства мороженого с использованием модульного подхода

Рис. 7.5. М2: Неосновные компоненты — приемка и хранение

Какой бы стиль представления диаграммы ни был выбран, разработчики должны следить за тем, чтобы все этапы процесса были расположены в правильном порядке.

Ниже приведен перечень самых распространенных и наиболее общих стадий:

- получение сырья и ингредиентов;

- перевозка;

- приемка сырья и ингредиентов;

- хранение сырья и ингредиентов;

- стадии технологического процесса;

- компоновка и дальнейшая обработка;

- операции транспортирования (внутри и вне предприятия);

- хранение;

- распространение и реализация.

Анализ опасных факторов и разработка

контрольных и предупреждающих действий

Анализ опасных факторов — один из ключевых этапов разработки плана НАССР, он предусматривает сбор и оценку информации об опасностях и условиях, которые могут привести к их возникновению. И от того, насколько тщательно проведен этот анализ, будет зависеть эффективность плана НАССР.

На данном этапе разработки плана необходимо составить список опасностей, которые настолько важны, что могут при неэффективном контроле с большой вероятностью нанести вред или вызвать заболевание, а затем определить для них контрольные меры. Анализ опасностей осуществляется в две стадии: составление перечня возможных опасностей и их оценка.

Прежде всего группа НАССР должна составить перечень всех потенциально опасных факторов (физических, химических, биологических). При этом анализу подлежат: характеристика продукта, ингредиенты, сырье, входящее в продукт, действия, производимые на каждом этапе производственного процесса, где рассматриваются возможности появления, возрастания или сохранения опасных факторов в продукте, методы хранения, опасности, исходящие от персонала, оборудования, производственной среды, реализация продукта на рынке, приготовление продукта и употребление в пищу потребителем. Анализируя опасные факторы, группа НАССР основывается на разработанной ранее диаграмме технологического процесса и дополнительной информации к ней. Опасные факторы, приведенные для групп пищевой продукции в Санитарных правилах и нормах, следует включать в перечень опасных факторов в первую очередь и без изменений.

Необходимо проанализировать источники возможных опасностей по критериям в соответствии с рекомендуемыми вопросами, приведенными в Приложении 3.

При определении опасностей наиболее эффективен метод мозгового штурма. Это командная форма работы, когда собираются все участники группы НАССР, каждый из которых предлагает свои идеи, и происходит совместное обсуждение проблемы. После окончания процесса мозгового штурма группа НАССР анализирует все высказанные идеи. При этом ни одна идея не должна быть отклонена до тех пор, пока все члены команды не будут уверены, что она нерациональна.

Такой метод хорошо себя показал и часто используется для решения различных проблем, поскольку:

- именно творческий процесс рождает новые идеи;

- происходит обсуждение проблемы с разных позиций. Ошибочное мнение о том, что имеется только одно правильное решение каждой проблемы, приводит к тому, что осуществляется поиск одного правильного ответа;

- позволяет наиболее полно использовать знания работников, привлечь весь их потенциал. При этом происходит взаимное обучение, взаимообогащение новыми знаниями, снижается вероятность того, что будет что-то упущено.

Рекомендуется вести записи обсуждения в структурной форме, например заполняя таблицу, это помогает структурировать размышления и обсуждения команды НАССР. Полезно документировать источник или причину каждой опасности, поскольку это помогает определить правильные методы контроля. В таблице предлагается фиксировать проводимые контролирующие мероприятия, что позволяет правильно судить о вероятности возникновения опасности.

На второй стадии проведения данного этапа группа НАССР должна выявить из всего перечня потенциально опасных факторов наиболее значимые и установить степень контроля для них. Таким образом, система контроля должна сфокусироваться на значимых опасных факторах, которые с разумной долей вероятности могут произойти и привести к недопустимым рискам для здоровья потребителей. Иначе придется контролировать слишком большое количество точек, и действительно значимые опасные факторы могут остаться не оцененными. В то же время это не исключает необходимость действий относительно менее опасных факторов.

Для этого по каждому потенциально опасному фактору проводят анализ риска с учетом вероятности появления опасного фактора и значимости его последствий и составляют перечень факторов, по которым риск превышает допустимый уровень. То есть для каждого потенциально опасного фактора оцениваются вероятность его появления и серьезность последствий употребления в пищу продукта, в котором проявился опасный фактор.

Вероятность возникновения обычно рассчитывают исходя из опыта, эпидемиологических данных, информации из технической литературы (статей по пищевой микробиологии, НАССР, производству пищевых продуктов и т.д.), информации от поставщиков и других производителей пищевой продукции, в том числе из Интернета, и данных по отзывам и жалобам потребителей. Необходимо также учитывать состав продукта, метод обработки, способ транспортирования, возможные условия хранения, вероятные способы приготовления и употребления продукта потребителем, т.е. важно рассмотреть влияние каждого из этих факторов на вероятность проявления опасности. Важный ресурс при оценке вероятности опасности — знания и опыт участников рабочей группы НАССР.

При оценке серьезности или тяжести последствий от употребления в пищу продукции, содержащей опасный фактор, принимаются во внимание:

- возможность заболевания, продолжительность болезни, последствия;

- восприимчивость групп потребителей к потенциальной опасности, а также инфекционная доза;

- последствия не только краткого, но и длительного воздействия потенциальной опасности.

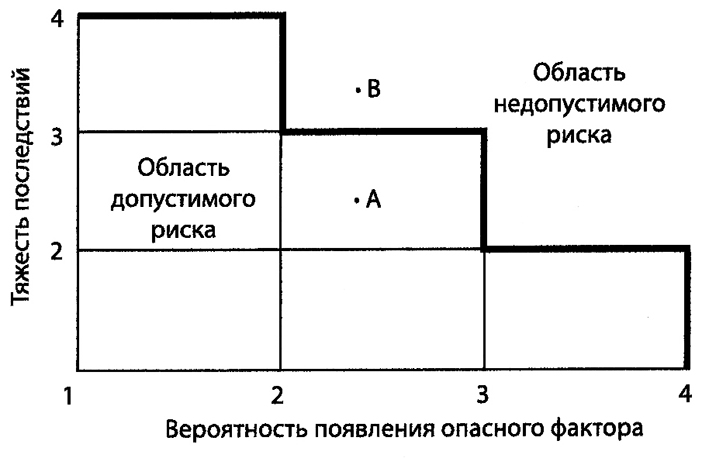

Рекомендуется использовать структурированный подход к определению значимости потенциальной опасности, применяя метод анализа рисков по качественной диаграмме. Метод состоит в следующем (рис. 7.6):

Рис. 7.6. Анализ рисков по качественной диаграмме

1) оценивается вероятность появления опасного фактора исходя из четырех возможных вариантов оценки:

- практически равна нулю;

- незначительная;

- значительная;

- высокая;

2) оценивается тяжесть последствия употребления продукта, содержащего опасный фактор, исходя из четырех возможных вариантов оценки:

- легкое;

- средней тяжести;

- тяжелое;

- критическое;

3) строится граница допустимого риска на качественной диаграмме с координатами: Вероятность появления опасного фактора — Тяжесть последствий, как указано на рисунке;

4) для рассматриваемого фактора на диаграмму наносят точку с координатами, оцененными, как указано в п. 1 и 2. В случае если точка лежит на границе или выше, оцененный фактор опасный, если ниже — не опасный.

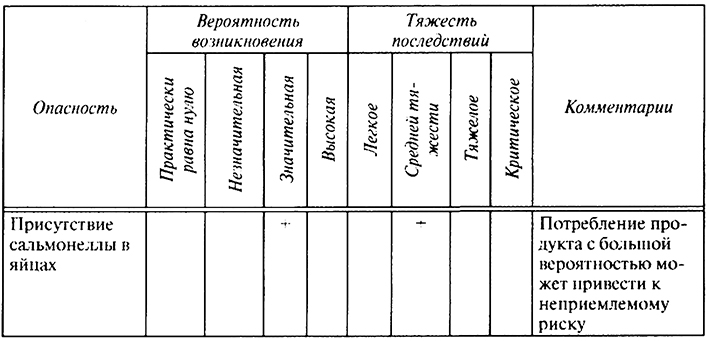

Результаты такой структурированной оценки значимости опасного фактора отражены табл. 7.9.

Таблица 7.9

Пример варианта оценки значимости опасного фактора

Необходимо принимать во внимание, что опасность, определенная для одной производственной линии или предприятия, может не проявляться для другой линии и предприятия, производящих тот же самый продукт, из-за различий в оборудовании, компоновке оборудования, эффективности управления им, принятой производственной практике и т.д. Результат исследования должен быть сохранен для дальнейшего использования, например при разработке дополнений и осуществлении проверки правильности плана НАССР.

Далее в соответствии с принципом НАССР для каждого идентифицированного опасного фактора необходимо разработать контрольные и предупреждающие воздействия.

Контроль и предупреждение опасных факторов возможно вести несколькими способами. Микроорганизмы могут погибать при нагревании, их рост можно предотвратить или ограничить путем воздействия на них высокими или низкими температурами, создания условий низкой влажности, использования консервантов, регулирования уровня рН и т.д. Для предотвращения попадания остатков медикаментов и ветеринарных препаратов из организма животного или пестицидов из растений чаще всего выдерживают определенный промежуток времени между их применением и забоем, доением животного или сбором урожая. Также эффективно использовать контроль источников сырья. Ддя предотвращения попадания паразитов контролируют питательный рацион животных, применяют сушку и замораживание сырья. Жесткое отделение сырья от готовой продукции может предотвратить повторное загрязнение или снизить его уровень. При контроле опасных факторов физического происхождения (посторонних механических примесей) достаточно эффективны визуальные проверки, просеивание, применение металлодетекторов, магнитов и т.д. Таким образом, способы контроля и предупреждения определяются для каждого установленного опасного фактора.

Могут применяться следующие контрольные и предупреждающие действия:

- контроль параметров технологического процесса производства;

- термическая обработка;

- применение консервантов;

- использование металлодетектора, сит, фильтров;

- периодический контроль концентрации вредных веществ;

- мойка и дезинфекция оборудования, инвентаря, рук, обуви

И др.

Кроме того, необходимо принимать во внимание следующее: для управления опасностью, которая может возникнуть на различных стадиях процесса, в большинстве случаев потребуется более чем одно контрольное и предупреждающее воздействие. Например, существует опасность заражения Listens monocy-togenes до и после термической обработки готового к употреблению продукта. В таком случае, чтобы уничтожить микроорганизм, необходим контроль параметров процесса термической обработки. А чтобы предотвратить возможность повторного заражения и роста микроорганизма уже после термической обработки, следует жестко соблюдать некоторые другие требования, касающиеся параметров процесса дезинфекции оборудования, с которым контактирует готовый продукт, процесса подготовки потребительской тары перед упаковкой, требований к производственной и технологической дисциплине и т.д. Иногда одной, мерой контроля можно предотвратить несколько опасностей, например просеиванием и контролем целостности сит — обеспечить удаление фрагментов упаковки сырья и металлических частиц от оборудования.

Вся собранная информация систематизируется в итоговой таблице — рабочем листе НАССР, который должен содержать опасности, определенные для каждой стадии производственного процесса, а также контрольные и предупреждающие действия для идентифицированных опасностей.

Определение критических контрольных точек

В соответствии с принципом НАССР необходимо определить критические контрольные точки (ККТ).

Критическая контрольная точка — это этап или процедура, где необходимо применение контроля, чтобы предотвратить, устранить или уменьшить опасность до приемлемого уровня. Примерами ККТ могут служить: температурная обработка, охлаждение, проверка ингредиентов на присутствие остатков химических веществ, контроль за составом продукта, проверка продукта на загрязнение металлами. Так, процесс пастеризации с заданной температурой и временем воздействия является ККТ, поскольку в течение этого процесса определенные микроорганизмы должны быть уничтожены. Процесс охлаждения готового изделия — критичный с точки зрения безопасности, поскольку для предотвращения развития опасных микроорганизмов необходимо соблюдать определенное время охлаждения и нужную температуру. Критические контрольные точки должны быть тщательно изучены, а все данные по ним — задокументированы.

Не существует ограничений для количества критических контрольных точек, это зависит от сложности и вида продукции, производственного процесса, подвергающихся анализу. Критические контрольные точки, определенные для продукта на одной производственной линии, могут отличаться от ККТ для такого же продукта на другой.

Это объясняется тем, что опасные факторы и точки для их контроля могут изменяться в зависимости от:

- планировки завода;

- рецептуры;

- протекания процессов;

- оборудования;

- выбранных ингредиентов;

- санитарных и вспомогательных программ;

- географического расположения предприятия.

Критическая контрольная точка может характеризовать сырье, место, методику, процедуру или стадию процесса при следующих условиях:

- отсутствие конкретных загрязняющих веществ в сырье;

- определенная операция по очистке;

- разделение установок для сырья и продуктов, подвергавшихся кулинарной обработке;

- хлорирование охлаждающей воды в контейнерах и т.д.

Критические контрольные точки могут быть определены путем несложных рассуждений и заключений рабочей группы НАССР с использованием собранной информации о процессе, возможных опасностях, контрольных и предупреждающих воздействиях. Однако из-за разногласий в месторасположении точек может быть определено больше ККТ, чем необходимо. Например, при неудачном определении металла в сырье, можно положиться на датчик, который находится в конце линии и обеспечить безопасность продукта. Но слишком большое количество ККТ может дать прямо противоположный эффект и стать причиной возникновения опасности в продукте. То есть не будет обеспечено должного внимания к действительно критичным этапам производственного процесса.

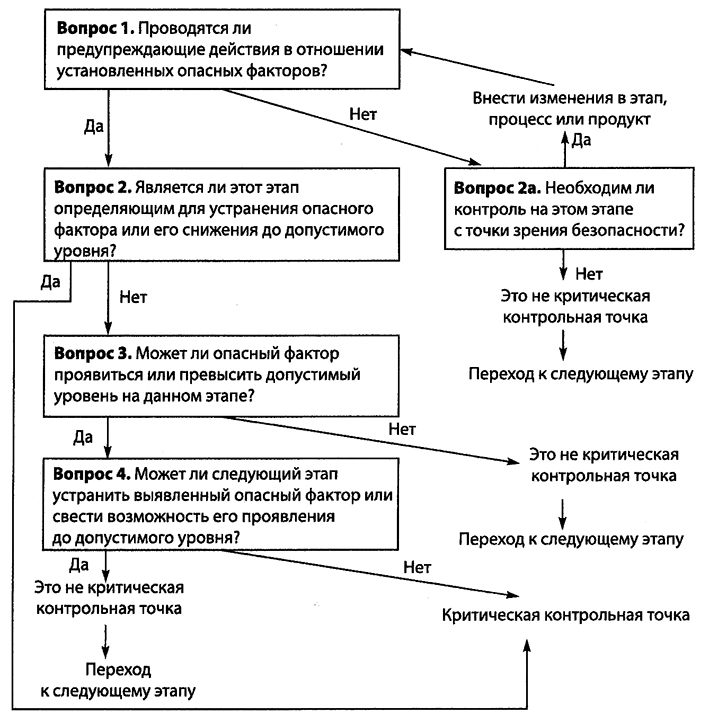

Для точного определения ККТ разработан инструмент — дерево принятия решений. Это диаграмма, которая описывает ход логических рассуждений при изучении опасности на каждом этапе производственного процесса. Отвечая последовательно на вопросы дерева принятия решений, команда НАССР принимает решение о целесообразности установления ККТ на данном этапе.

Применение дерева принятия решений должно быть гибким, с учетом того, где происходит процесс: в производстве, на этапе заготовки сырья, переработки, хранения, реализации и др. Члены рабочей группы должны использовать дерево принятия решений в описанной ниже последовательности, руководствуясь при этом здравым смыслом. Следует отметить, что этот метод не может применяться во всех ситуациях.

Существуют и другие версии дерева принятия решений с различающимися формулировками, но с общим подходом к определению местоположения критических контрольных точек.

Рассмотрим более подробно варианты дерева принятия решений, которые учитывают особенности анализа процесса и сырья.

Для определения критических контрольных точек процесса необходимо ответить на вопросы последовательно по каждому этапу, где выявлены значимые опасные факторы, и по каждому установленному опасному фактору. На рис. 7.7 изображено дерево принятия решений для анализа опасностей процесса и приведены пояснения хода логических рассуждений.

Рис. 7.7. Дерево принятия решений по критическим контрольным точкам процесса

Вопрос 1. Существует ли опасность на этом этапе?

Несмотря на очевидность ответа, этот вопрос помогает рабочей группе сосредоточиться на определенном этапе процесса. В принципе данный вопрос необязательный, хотя он полезен, если прошло достаточно времени после проведения анализа потенциальных опасностей. Например, идентифицированная ранее во время наибольшего проявления опасность при последующем рассмотрении не является таковой — это может быть проблемой качества. Если все-таки опасность подтверждена, то следует перейти к вопросу 2.

Вопрос 2. Проводятся ли предупреждающие действия в отношении установленных опасных факторов?

Если предупреждающие действия проводятся, то группа переходит к рассмотрению вопроса 3. Если они не проводятся, то группа должна определить, необходимо ли организовать на этом этапе контроль для обеспечения безопасности продукта, т.е. ответить на вопрос 2. Если контроль необязателен, то установление ККТ на данном этапе не требуется и можно переходить к изучению следующего этапа производственного процесса, начиная отвечать на вопросы дерева принятия решения сначала.

Если контроль необходим, группа должна подготовить предложения по внесению изменений в этап или процесс, чтобы контроль безопасности пищевого продукта стал возможным. Например, если на данном этапе возможно присутствие бактерии сальмонеллы и существующий способ нагрева недостаточно эффективен для ее уничтожения, то необходимо либо изменить параметры процесса, либо пересмотреть метод контроля. Когда необходимые модификации контроля проведены, следует снова ответить на вопросы дерева принятия решений.

Важно, чтобы любые необходимые изменения, разработанные командой НАССР, были своевременно внедрены.

Вопрос 3. Является ли этот этап определяющим для устранения опасного фактора или его снижения до допустимого уровня?

Отвечая на этот вопрос, рабочая группа должна учесть технические показатели продукта (например, рН, Aw, концентрация консервантов и т.д.) и процесса. Ключевым моментом в решении этого вопроса является то, что здесь рассматривается именно шаг процесса, а не мера контроля. Если члены команды неверно рассматривают меру контроля, то это приводит к установлению ненужной критической контрольной точки. Этот вопрос составлен для определения шагов процесса, с помощью которых возможно управление определенными видами опасности. Смысл вопроса заключается в выявлении, связан ли данный этап непосредственно с уничтожением опасности.

Например, пастеризация молока при температуре 71,7 °С в течение 15 с предназначена для контроля за вегетативными патогенными микроорганизмами, в то время как хранение сырья не защищает от заражения.

Разработчики должны тщательно рассмотреть информацию об анализе опасности наряду с диаграммой производственного процесса, чтобы правильно ответить на этот вопрос. Важно рассмотреть этапы, на которых производится смешивание ингредиентов: если ингредиенты не смешаны должным образом, то применяемые методы контроля могут быть не эффективны, т.е. дальнейшая обработка не устраняет опасности, как в случае термической обработки.

Если группа считает, что ответ должен быть положительным и на данном этапе существует ККТ, то следует отвечать на вопросы дерева принятия решений сначала для следующего этапа процесса. Если ответ на этот вопрос отрицательный, группе необходимо перейти к вопросу 4.

Вопрос 4. Может ли опасный фактор проявиться или превысить допустимый уровень на данном этапе?

Рабочая группа должна использовать данные из технологической схемы и информацию, полученную при изучении производственной линии, чтобы определить, не может ли изучаемый опасный фактор находиться в производственной среде (например, персонал, оборудование, стены, полы, система канализации, сырье), которая в этом случае способна вызвать загрязнение продукта.

Таким образом, чтобы дать объективный ответ на этот вопрос, необходимо знать:

- не осуществляется ли процесс в условиях, которые могут содержать опасный фактор;

- имеет ли упаковка продукта важное значение для предотвращения загрязнения на этой стадии;

- возможно ли перекрестное загрязнение от другого продукта или сырья;

- возможно ли загрязнение или повторное загрязнение от персонала;

- нет ли в оборудовании какого-либо пространства, где может накапливаться и застаиваться продукт, вызывая увеличение опасного фактора;

- не могут ли время и температурные условия хранения продукта в нерасфасованном виде вызвать нарастание опасного фактора в продукте;

- существуют ли какие-либо другие факторы или условия, приводящие к увеличению опасности загрязнения на данном этапе и приближению к недопустимым уровням.

В тех случаях, когда при определении пределов недопустимых уровней отсутствует уверенность, в каком случае загрязнение начинает представлять опасность, важно, чтобы команда НАССР собрала совет перед принятием решения.

Если ответ на вопрос 4 отрицательный, на данном этапе не существует ККТ, и необходимо вернуться к началу дерева принятия решений для исследования следующей опасности на других этапах.

Если ответ на вопрос 4 положительный, следует перейти к вопросу 5.

Вопрос 5. Может ли следующий этап устранить выявленный опасный фактор или свести возможность его появления до допустимого уровня?

Здесь рабочая группа должна рассмотреть все следующие этапы производственной блок-схемы, а также приготовление продукта потребителем и определить, устранит ли один из них опасный фактор или сведет возможность его возникновения до допустимого уровня. Таким образом, это минимизирует число этапов процесса, которые являются ККТ и подлежат контролю для обеспечения безопасности изделия. Если ответ на вопрос положительный, то данный этап не является ККТ и не будет учитываться в последующих действиях, а группа должна перейти к анализу следующего этапа. Например, правильное приготовление сырых мясных изделий потребителем уменьшит возможность возникновения микробиологических опасностей. Также обнаружение металлических частиц в готовом изделии на стадии упаковки, которые могли попасть вместе с сырьем или на ранних стадиях процесса, сможет предотвратить попадание такой продукции к потребителю. Если ответ на этот вопрос отрицательный, то данный этап процесса является ККТ для рассматриваемой опасности.

Важно отметить следующее. Хотя этот вопрос позволяет свести к минимуму число ККТ, это может строго не соблюдаться во всех случаях. В вышеупомянутом примере обнаружения металлических посторонних частиц единственная ККТ, которая является абсолютно критической, — это обнаружение металлов на стадии упаковки готового изделия. Однако с коммерческой точки зрения раннее обнаружение металлов или других опасностей предпочтительнее, поскольку позволяет свести возможные потери изделия к минимуму, поэтому могут быть введены дополнительные профилактические контрольные точки. Также необходимо принимать во внимание то, насколько технически возможно и эффективно проведение контроля на данном этапе процесса. Примером этого может служить обнаружение осколков костей в мясе с помощью рентгена, где в данном случае может применяться только один рентгеновский датчик. На этом месте необходимо установить ККТ, так как она будет иметь наибольшее значение по сравнению с другими применяемыми средствами и методами контроля.

Таким образом, необходимо продолжать работать с деревом принятия решений для анализа всех опасностей на каждом этапе процесса до тех пор, пока не будут определены все ККТ.

Ответы на вопросы дерева принятия решений необходимо фиксировать, причем повторное рассмотрение вопросов для тех же самых опасностей в случае, если не были внесены какие-либо изменения, должны давать аналогичные ответы. Удобно строить для этих целей матрицу «вопрос и ответ», где будут отражены итоги работы с деревом принятия решений по каждому этапу процесса, на котором была идентифицирована опасность. Лучше всего эту таблицу разместить в специальной форме в качестве дополнительной к диаграмме анализа опасностей.

Далее необходимо выявить из числа ККТ те, которые уже обеспечены достаточным контролем, чтобы исключить дублирование работ. В соответствии с ГОСТ 51705.1-2001 (п. 4.4.3) с целью сокращения количества критических контрольных точек без ущерба для обеспечения безопасности к ним не следует относить точки, для которых выполняются следующие условия:

- предупреждающие воздействия, которые осуществляются систематически в плановом порядке и регламентированы в Санитарных правилах и нормах, в системе технического обслуживания и ремонта оборудования, в процедурах системы качества и других системах менеджмента предприятия;

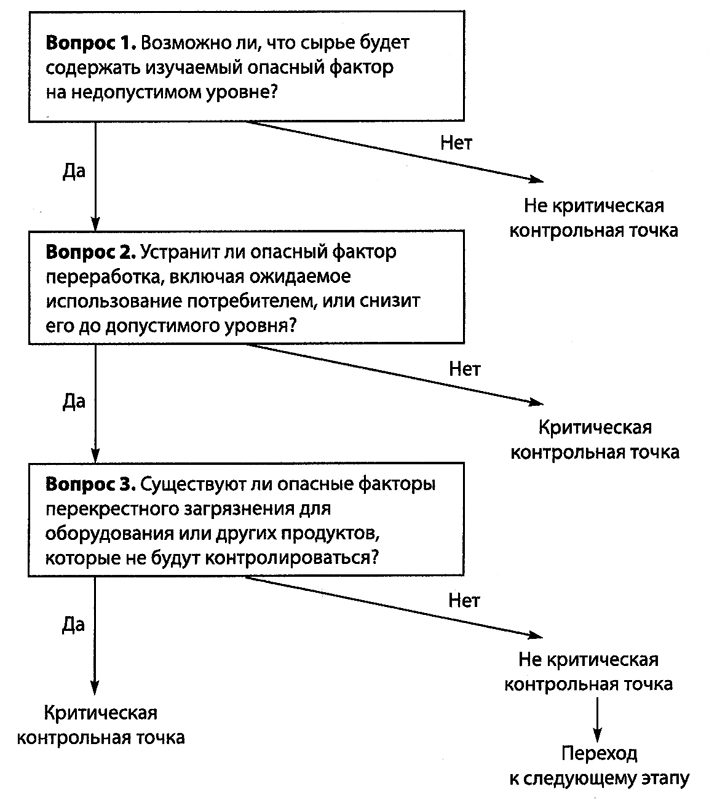

- выполнение предупреждающих воздействий, не относящихся к контрольным точкам, оценивается группой НАССР и периодически проверяется при проведении внутренних проверок. Прежде всего необходимо удостовериться, что контроль осуществляется по тем параметрам, которые обеспечивают безопасность, т.е. устраняют опасный фактор или сводят его до допустимого уровня и с достаточной периодичностью. На рис. 7.8 изображено дерево принятия решений при анализе сырья, а также приведены пояснения хода логических рассуждений.

Рис. 7.8. Дерево принятия решения

по критическим контрольным точкам сырья

Чтобы определить, относится ли какой-либо из видов сырья (включая ингредиенты, воду и упаковочный материал) к ККТ, рабочая группа должна ответить на вопрос 1 (и при необходимости на вопросы 2 и 3) для каждого вида используемого сырья.

Вопрос 1. Возможно ли, что сырье будет содержать изучаемый опасный фактор на недопустимом уровне?

Рабочая группа должна дать ответ на этот вопрос с учетом, например, эпидемиологической информации, прежних показателей деятельности поставщика или информации, связанной с вопросами безопасности продукта. Если рабочая группа уверена, что ответ будет отрицательным, то сырье не следует рассматривать в качестве ККТ. Если же члены рабочей группы не уверены в ответе, то они должны принять положительный ответ и перейти к вопросу 2.

Вопрос 2. Устранит ли опасный фактор переработка, включая ожидаемое использование потребителем, или снизит его до допустимого уровня ?

Рабочая группа, предполагая, что опасный фактор присутствует в сырье, должна последовательно изучить производственный процесс с использованием технологической схемы и обследовать производственную линию для того, чтобы установить, устранят ли данный опасный фактор какие-либо стадии (включая использование потребителем) или снизят его до безопасного уровня. Если ответ на этот вопрос будет положительным, то рабочая группа должна перейти к вопросу 3. Если ответ отрицательный, то качество сырья является критическим.

Вопрос 3. Существуют ли опасные факторы перекрестного загрязнения для оборудования или других продуктов, которые не будут контролироваться ?

Если рабочая группа дает положительный ответ на вопрос 3, то качество сырья является критическим. Если ответ отрицательный, то качество сырья не является критическим, и эксперты переходят к анализу следующего вида сырья.

Результаты исследований также необходимо зафиксировать в специальной таблице анализа опасных факторов. И также надлежит исключить из числа выявленных ККТ те, которые уже подлежат контролю в других системах предприятия, таких как система технохимического контроля сырья, система менеджмента качества.

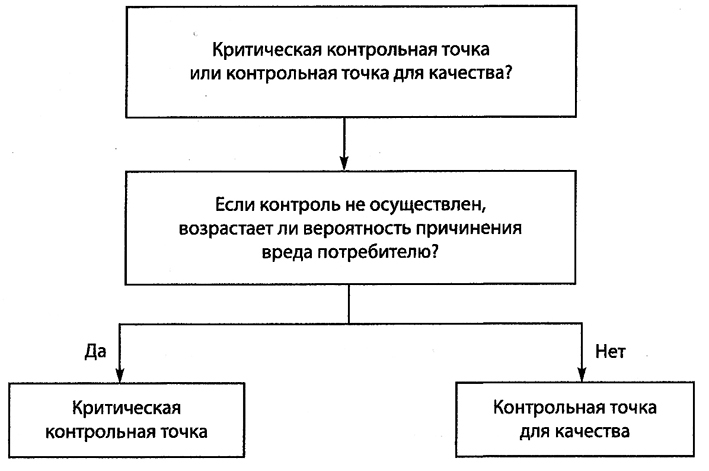

Таким образом, осуществление процедур контроля в ККТ обеспечивает безопасность производимой продукции. Если же в техническом задании установлено, что система НАССР охватывает не только вопросы безопасности, но и вопросы качества, то определяются не только ККТ, но и так называемые критические точки для качества.

Критическая точка для качества — это этап или процедура, где проявление качественного опасного фактора можно устранить или уменьшить применением контроля.

Для однозначного определения, является ли данный этап ККТ или контрольной точкой для качества, можно использовать схему, приведенную на рис. 7.9.

Рис. 7.9. Схема принятия решения о критической контрольной точке

Когда настоящий этап разработки плана НАССР завершен, т.е. определены все ККТ, необходимо отметить их на диаграмме производственного процесса и перейти к следующему этапу — определению критических пределов.

Установление критических пределов для критических контрольных точек

Рабочая группа должна установить для каждой идентифицированной ККТ критические пределы.

Критические пределы — это максимальные или минимальные значения биологического, химического или физического параметра, требующего контроля в ККТ в целях предотвращения, уничтожения присутствующего загрязнения или уменьшения его величины до приемлемого уровня. Критические пределы используются, чтобы показать различия между безопасными и небезопасными производственными условиями в ККТ. Они показывают момент, когда допустимая (контролируемая) ситуация переходит в недопустимую (неконтролируемую) в смысле безопасности конечного продукта.

По каждой ККТ критические пределы должны устанавливаться по одному или нескольким параметрам, т.е. в каждой ККТ будет проводиться одно или более контрольных измерений, для того чтобы гарантировать, что опасность предотвращена или сведена до приемлемого уровня.

Так как критические пределы определяют границы между безопасными и опасными производственными условиями, важно, чтобы они были правильно установлены. Для того чтобы установить соответствующие критические пределы, рабочая группадолжна изучить все критерии, влияющие на безопасность в каждой ККТ. Другими словами, необходимо детализировать опасность наряду с факторами, влияющими на предотвращение опасности или контроль. Причем критические пределы необязательно должны быть идентичны параметрам обработки.

Каждая ККТ может иметь различные факторы, требующие контроля для обеспечения безопасности изделия, и каждый из этих факторов будет иметь соответствующий критический предел. Таким образом, все факторы, связанные с безопасностью в ККТ, должны быть идентифицированы. А уровень, при котором каждый фактор становится границей между опасным и безопасным, является критическим пределом. Факторами, которые обычно используются как критические пределы, являются: температура, время, рН, влажность, активность воды, концентрация соли, кислотность, содержание хлора, вязкость, наличие консервантов. При этом предпочтительнее использовать измеримый фактор, который может быть проверен испытанием или наблюдением, но могут быть использованы и органолептические показатели, такие как запах или внешний вид.

Многочисленные типы критических пределов связаны с контрольными мерами. Они могут иметь минимальное значение (например, минимальное значение устанавливается для времени и температуры обработки) или могут быть максимальной величиной (например, длительность хранения на складе). Для других ККТ необходимо, чтобы параметр находился в диапазоне между минимальным и максимальным значением, например нитрит в беконе, где минимальный уровень — показатель микробиологической безопасности, а максимальный — гарантия химической безопасности.

Разработчики систем безопасности на различных предприятиях могут прийти к различным решениям при определении влияющих факторов и критических пределов. Например, тепловая обработка всегда принимается за ККТ для уничтожения микроорганизмов. Предположим, что нагревание изделия до 70 °С в течение 15 с достаточно для обеспечения безопасности. Чтобы быть уверенными, что необходимые температура и время соблюдаются, рабочая группа на одном предприятии принимает решение выработать критические пределы для температуры в печи, для влажности, скорости конвейера в печи, толщины изделия. Контроль за этими факторами обеспечит эффективную тепловую обработку каждого изделия в течение 15 с при температуре 70 °С. На другом предприятии разработчики системы НАССР отслеживают температуру в печи и время нахождения изделия в печи.

Выделяют следующие виды критических пределов: химические, физические, процедурные и микробиологические.

Химические пределы могут быть связаны с возникновением химических заражений в изделии или его компонентах или с контролем за микробиологическим заражением через определенные факторы. Можно привести следующие примеры химических пределов: приемлемые уровни для микотоксинов, рН, концентрация соли, активности воды Aw, или маркировка, отсутствие аллергенов.

Физические пределы связаны с приемлемостью к физическим или инородным материалам. Однако они также могут быть при контроле микробиологических заражений, когда выживание или уничтожение микроорганизмов управляются физическими параметрами. Примерами факторов, связанных с физическими пределами, являются: отсутствие металла, неповрежденное решето (сито), размер ячеек сита, задержание, температура и время.

Процедурные пределы связаны с процедурными мерами контроля. Например, некая процедура, которая обязательно должна быть осуществлена, может стать критическим пределом. Точно так же пределом может быть подтверждение статуса, где мерой контроля является гарантия поставщика относительно специфических опасностей.

Микробиологических пределов следует избегать в системе безопасности, за исключением контроля нескоропортящегося сырья, поскольку микробиологические испытания могут осуществляться только в лаборатории и в течение нескольких дней. Такой контроль не позволяет быстро определять отклонение процесса и своевременно принимать корректирующие меры. То есть возможна ситуация, когда производство продолжает выпускать продукцию в то время, когда опасность существует и о ней никто не подозревает. Нежелательность установления микробиологических пределов также обусловлена тем, что микроорганизмы редко гомогенно распределяются по всей партии и поэтому не могут быть обнаружены в отобранных образцах для анализа и в то время не могут присутствовать в других образцах продукции из той же партии. Использовать микробиологические пределы можно, только если материал гомогенен.

Микробиологические показатели лучше использовать в целях проверки, т.е. когда проводятся дополнительные испытания для подтверждения эффективности системы НАССР. Единственным исключением из этого правила является возможность проведения микробиологических испытаний за короткий промежуток времени.

Критические пределы, основанные на субъективных данных, например на визуальном контроле, должны сопровождаться точными требованиями в отношении допустимого уровня.

Критические пределы должен устанавливать персонал, знающий процесс производства и регламентированные требования к данной продукции. Иногда для установления критических пределов требуется проведение экспериментов, математическое моделирование, например моделирование на компьютере выживания и характеристик роста определенных микроорганизмов в пищевых продуктах. В других случаях можно руководствоваться авторитетной технической информацией или нормативными документами (ГОСТы, руководства, литературные обзоры). Тогда критические пределы могут соответствовать или быть строже регламентированных требований. Можно прибегнуть к советам экспертов-консультантов, ассоциаций, специалистов заводов — производителей оборудования, микробиологов, инженеров. В любом случае критические пределы должны быть научно обоснованы.

Вся полученная рабочей группой НАССР информация по критическим контрольным точкам, критическим пределам, а также мониторингу, корректирующим действиям и документированию должна быть сведена в специальную форму НАССР плана.

Для особо ответственных операций можно устанавливать еще один уровень контроля, так называемые рабочие пределы — это пределы допуска для тех же самых ККТ, но более строгие. Они применяются для предупреждения перехода ситуации в неконтролируемую, принятия соответствующих мер прежде, чем это произойдет. В результате снижается риск отклонения, например критические пределы для разрушения вегетативных патогенов нагревом — 65,6 °С в течение 30 мин. Для недопущения отклонений в процессе могут устанавливаться рабочие пределы 68,5 °С в течение 30 мин.

Создание системы мониторинга

Мониторинг — это система постоянных наблюдений или измерений, которая позволяет удостовериться, что критические точки находятся под контролем, и сделать точные регистрационные записи для будущих проверок.

Мониторинг необходим для управления пищевой безопасностью, он должен давать своевременную информацию о состоянии процесса. Если мониторинг указывает на тенденцию к утере контроля, то должны быть предприняты меры по возврату процесса под контроль до того, как произойдет отклонение критических пределов.

Мониторинг используется для того, чтобы определить, когда утерян контроль и происходит отклонение в ККТ, т.е. превышен или не достигнут критический предел. Когда происходит отклонение, должны быть предприняты соответствующие корректирующие действия.

При проведении мониторинга ведется регистрационно-учетная документация, необходимая при последующих проверках системы НАССР.

Рабочая группа должна разработать систему мониторинга, которая позволила бы обеспечить контроль над каждой ККТ, т.е. гарантировать соответствие набору критериев (критическим пределам и заданным значениям).

Стопроцентный или непрерывный мониторинг ККТ наиболее предпочтителен для системы НАССР. Даже при очень небольшом пробеле (бреши) в мониторинге может появиться небезопасный продукт. Идеальный пример — мониторинг процесса термической обработки, когда температура и время осуществления процесса записываются непрерывно на температурной диаграмме. Если непрерывный мониторинг невозможен, то его периодичность должна быть достаточной, чтобы гарантировать сохранение контроля в критической контрольной точке. Сроки периодического мониторинга определяются, руководствуясь опытом работы с продукцией и знаниями процесса. Периодичность будет зависеть от стабильности процесса, строгости требований к критическим пределам, стоимости продукции. Если колебания параметров процесса достаточно сильные, процесс нестабилен, промежутки между операциями мониторинга должны быть короткими. Если интервал значений критических пределов мал, то и промежутки в мониторинге должны быть короткими. Для дорогой продукции операции мониторинга должны быть частыми, поскольку в случае выхода контролируемых параметров за критические пределы, какой-то объем продукции придется забраковать, что будет чувствительным для производства.

Мониторинг может проводиться или непосредственно на производственной линии (например, периодическое измерение температуры), или вне производственной линии (например, измерение содержания соли, рН, активности воды, сухого экстракта).

Эффективность методов мониторинга определяется скоростью их проведения. Поскольку микробиологические методы обычно трудоемки, требуют много времени, то более подходящими являются физико-химические испытания и наблюдения, которые в идеале должны позволять проведение корректирующих мероприятий до того, как ситуация станет неприемлемой. Поэтому если контроль микробиологических заражений возможен посредством физико-химических испытаний, то необходимо использовать их как более эффективные. Например, безопасность пастеризованного молока легче проверить по измерениям времени и температуры нагрева, чем по исследованию молока на присутствие выживших бактерий. Также для целей мониторинга пригодны органолептические испытания с использованием зрения, обоняния и вкуса наблюдателей.

Средства измерений должны регулярно калиброваться или поверяться для обеспечения точности проводимых измерений.

Для проведения каждой процедуры мониторинга должен назначаться конкретный работник. Это может быть рядовой работник цеха, оператор оборудования, мастер техобслуживания, лаборант, сотрудник службы обеспечения качества или инженерно-технический работник. Но в любом случае наблюдатель должен быть обучен операторским приемам, быть непредвзятым.

Для организации эффективного мониторинга необходимо разработать простые и удобные формы ведения записей и четкие и понятные инструкции для исполнителей.

Разработка корректирующих действий

Для каждой ККТ должны быть определены и задокументированы корректирующие действия, предпринимаемые в случае нарушения критических пределов.

Корректирующие действия по возможности должны быть определены заранее, но в отдельных случаях могут разрабатываться оперативной аварийной командой после нарушения критического предела. В любом случае заранее должны быть установлены полномочия лиц, ответственных за корректирующие действия.

Корректирующие действия могут быть оперативные и предупреждающие. Действия оперативного характера — это наладка процесса для восстановления контроля и управление продукцией, выпущенной за время нарушения критических пределов.

Наладка процесса для восстановления контроля предусматривает в том числе использование рабочих пределов. Когда процесс нарушается, корректирующие мероприятия должны вернуть его в нормальный режим работы. Это может осуществляться диалоговыми непрерывными системами контроля, автоматически регулирующими процесс, например автоматически отклоняющиеся клапаны при пастеризации молока, открываются, когда температура падает ниже целевого уровня, посылая молоко на повторную пастеризацию. Также подобное корректирующее действие может быть связано с действиями оператора, когда при приближении или превышении рабочих пределов решение принимает оператор, осуществляющий мониторинг ККТ, предотвращая таким образом отклонение.

Факторы, которые часто регулируются для поддержания контроля, включают: температуру, время, рН, кислотность, концентрацию, силу потока.

Можно привести некоторые примеры корректирующих мероприятий:

- увеличение длительности процесса тепловой обработки для достижения определенной температуры в толще изделия;

- добавление кислоты для достижения нужного рН;

- быстрое охлаждение для достижения температуры хранения;

- добавление соли по рецептуре.

При наладке процесса для восстановления контроля производитель должен гарантировать, что пределы безопасности не были превышены. Например, температура изделия повысилась более чем на 5 °С, т.е. нарушен критический предел, и осуществляется корректирующее действие — быстрое охлаждение. Но при этом необходимо быть уверенным в том, что температура изделия повысилась не настолько сильно и сохранялась не столь длительное время, чтобы начался рост патогенных микроорганизмов, которые могут присутствовать.

В некоторых случаях необходима остановка процесса перед наладкой, если невозможно вернуть процесс в нормальное состояние, не прерывая производства. Возможно, корректирующие мероприятия будут предусматривать кратковременный ремонт во избежание увеличения отклонений.

Относительно продукции, произведенной в период отклонений, действия могут быть следующие. Прежде всего такую продукцию следует изолировать и провести испытания для проверки доброкачественности.

Если результаты показывают, что продукция опасна для потребления, могут быть приняты решения:

- утилизировать несоответствующую продукцию;

- обработать дополнительно несоответствующую продукцию;

- переработать в другой продукт (например, молоко, зараженное сальмонеллой, можно переработать в сгущенное молоко после стерилизации);

- понизить сортность продукции;

- направить продукцию на другой рынок (например, на корм скоту).

Утилизация такой продукции наиболее очевидна и применяется, когда вероятность проявления опасности высока. Однако это нецелесообразно в отношении дорогостоящей продукции, решение об уничтожении которой принимается лишь в крайнем случае.

Дополнительная обработка продукции возможна, если в процессе обработки опасность будет ликвидирована. То же самое касается переработки изделия в другой продукт. Важно гарантировать, что любая переработка не обусловит опасность во вторичном изделии, поэтому переработанная продукция должна пройти контроль по тем же самым показателям, что и начальная продукция. Для большей надежности целесообразно анализировать переработанную продукцию более тщательно, например, увеличив объем выборки. В случае обнаружения микробиологической опасности имеет смысл провести анализ на присутствие устойчивых к нагреву токсинов. Если в результате переработки в другой продукт попадают потенциальные аллергены, это обязательно должно быть отмечено в маркировке. За этим необходимо тщательно следить.

При проведении испытаний продукции большое значение имеют объемы отобранных образцов, так как изготовитель должен быть уверен в том, что результаты верны для всей партии. Другими словами, выборка должна быть представительной. Имеет смысл проанализировать план контроля, чтобы с достаточной вероятностью гарантировать отсутствие опасности.

Понижение сортности продукции возможно только в случае качественного опасного фактора, например печенье может быть пересортировано, если обнаружено большое количество лома в упаковке.

На случай поступления в реализацию опасной продукции, должна быть составлена документально оформленная процедура ее отзыва.

Цель предупреждающих действий — выявление и исключение причины нарушения критических пределов. Так, возвращаясь к примеру пастеризации, после наладки процесса необходимо исследовать процесс пастеризации с целью выяснения, почему это произошло. После того как причина проблемы будет выявлена, необходимо предпринять дальнейшие меры по устранению недостатков, чтобы исключить возможность повторения такого случая. Или, если поставлено некачественное сырье, следует сообщить поставщику и потребовать проинформировать о предпринятых им мерах по устранению опасности. В случае повторной поставки некачественного сырья может быть принято решение о смене поставщика.

Ответственность за корректирующие мероприятия часто возлагается на работников производственного подразделения, т.е. тех, кто осуществляет мониторинг критических контрольных точек. Необходимо также предусмотреть распределение ответственности на различных уровнях в структуре управления. Так, в обязанности оператора, который осуществляет мониторинг критической контрольной точки, будет входить своевременное информирование о нарушении критических пределов определенного работника, который будет принимать соответствующее решение и координировать дальнейшие действия. Таким образом, оператор должен однозначно определять, когда происходит отклонение. Также важно, чтобы оператор знал, в каком случае надлежит информировать о проблеме, кому докладывать и в какой форме. Кроме того, на него можно возложить ответственность по остановке линии или наладке процесса, чтобы предотвратить выпуск большого числа изделий во время отклонения от критической контрольной точки. Большая ответственность возникает, если корректирующее мероприятие предусматривает ремонт оборудования, закрытие предприятия на некоторое время. Эти решения принимаются опытным персоналом. Также опытным персоналом должны приниматься решения о проведении корректирующих мероприятий в отношении продукции, выпущенной в период отклонений. Необходимо определить ответственных и за оформление соответствующей документации. Эта информация очень важна при доказательстве того, что определенное решение было принято и соответствующее действие выполнено.

Планируемые корректирующие действия — и оперативного характера, и предупреждающие — должны заноситься в рабочие листы НАССР с детализацией:

- что следует предпринять с продукцией, произведенной в период отклонения и в каких случаях;

- как процесс или оборудование должны быть отрегулированы;

- ответственность исполнителей, т.е. кто что должен делать, в том числе произвести соответствующие записи и отчеты;

- кто должен быть проинформирован.

Предпринятые корректирующие действия также должны быть зарегистрированы и документированы. Для этого можно предусмотреть соответствующую позицию в форме регистрации результатов мониторинга, однако лучше разработать специальную форму для записей корректирующих действий.

В такой отчет рекомендуется включать следующие данные:

- идентификация продукции (описание продукции, объем изолированной продукции);

- описание отклонения;

- предпринятое корректирующее действие, включая дальнейшие действия с несоответствующей продукцией;

- фамилия работника, ответственного за проведение корректирующего действия;

- результаты оценки предпринятого корректирующего действия.

Точно так же необходимо документировать результаты расследования причин отклонений. Такое подробное документирование поможет организации в выявлении часто повторяющихся проблем, и если корректирующими действиями удалось успешно справиться с проблемами, можно соответственно изменить план НАССР.

Обычно данные мониторинга должны систематически изучаться для выявления точек, где должен быть усилен контроль или где необходимы другие модификации. Таким образом, систему можно приспособить к изменяющимся условиям путем непрерывной точной настройки или коррекции.

Установление процедур записей и документации

В системе НАССР предусмотрено несколько видов документов. Рекомендуемая структура документации приведена на рис. 7.10.

Если на предприятии разработана и функционирует система менеджмента качества в соответствии с ГОСТ Р ИСО 9001-2001 «Системы менеджмента качества. Требования», многие процессы, необходимые для системы безопасности НАССР, уже осуществляются. В этом случае нет необходимости в разработке процедур специально для системы безопасности. Следует проанализировать существующие процедуры и внести необходимые дополнения.

Если предприятию только предстоит разработать процессы и процедурные документы, можно руководствоваться требованиями к соответствующим процессам, приведенным в ГОСТ Р ИСО 9001-2008.

Установление проверочных действий

Проверка — это любое действие, отличное от мониторинга, которое определяет правильность плана НАССР, а также функционирует ли система в соответствии с этим планом. Тот факт, что система тщательно разработана и четко определена ответственность за все виды действий в системе НАССР, еще не гарантирует, что система будет эффективной. Опасный фактор или критическая контрольная точка могут быть не обнаружены (например, загрязняющее вещество в сырье или плохо промываемый участок оборудования) или меры контроля могут оказаться несоответствующими (например, требуют слишком больших временных затрат или недостаточно чувствительны). Хотя проверка имеет особое значение в системе НАССР, она не заменит мониторинг. Проверка может лишь убедить производителя в том, что результатом внедрения системы является производство безопасных продуктов питания и, следовательно, она функционирует правильно.

Таким образом, команде НАССР надлежит разработать эффективные проверочные процедуры и график проведения проверок. Периодичность осуществления проверок должна быть достаточной для подтверждения эффективности функционирования системы.

Рис. 7.10. Рекомендуемая структура документации

В системе НАССР предусмотрены следующие виды проверок:

- первоначальная оценка плана;

- анализ результатов мониторинга;

- испытания продукции;

- проведение аудитов.

Первоначальная оценка плана НАССР осуществляется до и во время исходного внедрения системы. Цель первоначальной оценки — определение готовности плана к внедрению, т.е. выполнены ли все этапы разработки системы, а также осуществим ли план теоретически и практически, выявлены ли все возможные опасности и будет ли обеспечен эффективный контроль за опасностями при условии соблюдения плана. При этом необходимо просмотреть все документы плана НАССР: диаграмму производственного процесса и другую документацию, использованную в процессе разработки.

Так, надлежит:

- подтвердить точность и правильность представления технологического процесса на диаграмме;

- проанализировать полноту плана, т.е. охвачены ли контролем все возможные значимые опасности;

- определить, адекватны ли критические пределы соответствующим видам опасности;

- проверить осуществимость плана на месте производства, в том числе соответствие оборудования целям мониторинга, калибровано ли оно.

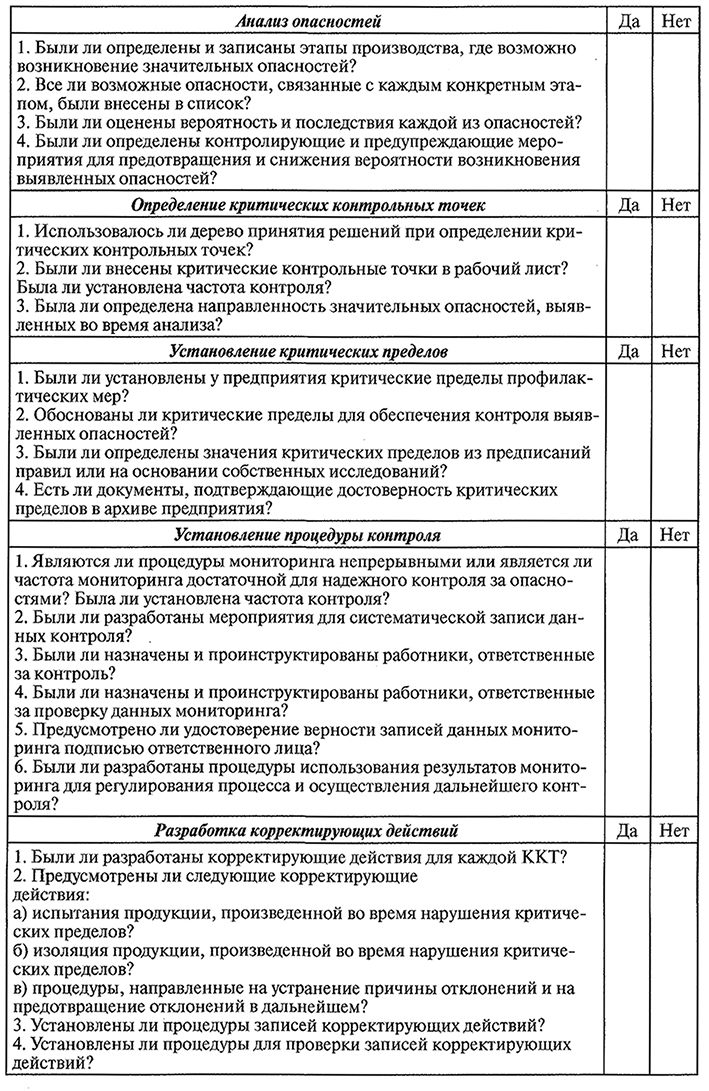

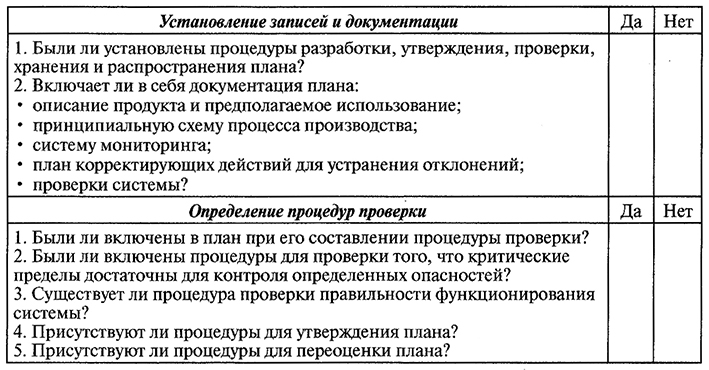

Для определения готовности плана к внедрению можно воспользоваться приведенным ниже перечнем вопросов (табл. 7.10), ответы на которые помогут определить полноту реализации принципов НАССР в разработанном плане. Если на какой-либо из вопросов ответ отрицательный, необходимо пересмотреть соответствующую часть плана и внести коррективы, а затем вновь рассмотреть эти вопросы.

Таблица 7.10

Список контрольных вопросов к плану НАССР

Для первоначальной оценки плана НАССР необходимо привлекать независимых экспертов.

Следующий вид проверки, включающий пересмотр и анализ записей результатов мониторинга, должен осуществляться ежедневно. Ответственными за этот вид деятельности, как правило, являются менеджеры, бригадиры или технологи, причем в соответствующей позиции проверяемого документа фиксируются инициалы проверяющего и дата проверки. Цель — подтвердить соблюдение критических пределов в течение смены, выявить тенденции в протекании процесса, а также определить стабильность и своевременность выполнения процедур мониторинга и аккуратность регистрации результатов.

Важную роль в системе проверок играют испытания сырья, перерабатываемой и готовой продукции. Испытания проводятся, чтобы убедиться, что установленные критические пределы действительно обеспечивают контроль соответствующих опасных факторов. Испытания готовой продукции, показывающие, соответствует ли она требованиям безопасности, могут включать как микробиологические, так и анализы для определения физических и химических опасностей.

Для поддержания функционирования и обеспечения совершенствования системы необходимо периодически проводить аудиты. Цель аудитов — осуществить независимое обследование для определения, соответствуют ли действия и их результаты документированным процедурам, эффективно ли проводятся эти процедуры и пригодны ли они.

В системе НАССР применяются следующие виды аудитов:

- аудиты соблюдения требований;

- аудиты-расследования;

- системные аудиты.

При аудитах соблюдения требований осуществляется подробная инспекция операций, чтобы определить, действует ли предприятие в соответствии с планом НАССР. Проводить аудиты соблюдения требований должны члены группы НАССР из другого производственного подразделения или служба качества. Таким образом, аудиторы должны быть беспристрастными, т.е. не должны быть ответственными за проверяемый производственный участок и критические контрольные точки.

При аудитах соблюдения требований проверяется:

- соблюдение критических пределов;

- выполнение всех запланированных процедур мониторинга;

- аккуратность ведения документации, в том числе результатов мониторинга, отчетов об отклонениях, о корректирующих действиях, где должны быть внесены все необходимые данные (инициалы и подписи лиц, ответственных за мониторинг, за проверки и одобрения, даты, заключения);

- соответствие средств измерений (отчеты о калибровке), используемых для мониторинга;

- по всем ли отклонениям были проведены корректирующие мероприятия и правильны ли принятые решения;

- квалификация персонала, осуществляющего мониторинг.

Аудиты-расследования проводятся в том случае, если происходят значительные изменения в ходе технологического процесса или технологическом оборудовании, изменяются параметры качества продукции или упаковка, а также на конкретных проблемных участках, если обнаруживаются несоответствия: происходят необъяснимые сбои в системе, появляются новые виды загрязнений, наблюдаются частые нарушения критических пределов, жалобы со стороны потребителей.

Не менее одного раза в год должны проводиться системные аудиты. Они также должны осуществляться независимым, непредвзятым персоналом. При этом оценке подвергается каждый шаг разработки плана и каждый элемент системы НАССР. Цель такой всесторонней оценки — подтвердить не только функционирование системы в соответствии с планом, но и полноту и правильность самого плана. Если в результате анализа были выявлены недостатки плана, команда должна их устранить.

Для проведения аудитов системы НАССР рекомендуется разработать вопросники.

Требования к внедрению системы НАССР

Для создания работоспособной и эффективной системы НАССР важна не только тщательная разработка плана, необходимо правильно подойти и к внедрению самого плана в производство и поддержанию повседневного функционирования.

Хотя существуют различные подходы к внедрению системы НАССР, нельзя определить их как правильные или неправильные. Выбранный подход должен соответствовать реально существующим условиям на предприятии, причем как финансовым, так и производственным. Поскольку все производственные операции характеризуются определенными временными и материальными затратами, при внедрении плана важно учитывать существующие условия и ограничения.

Нерационально экономить средства, внедряя только отдельные части плана без учета существующих условий и дополнительных затрат. Например, можно не создавать новые журналы для ведения записей результатов мониторинга, а использовать уже имеющиеся, добавив недостающие графы.

Для успешного внедрения системы НАССР необходимо обучение. При этом не обязательно обращаться к сторонним специалистам, а можно осуществить обучение силами специалистов предприятия. Кроме того, можно сэкономить время и деньги, совмещая обучение в разных областях, таких как санитарные и гигиенические нормы в пищевом производстве и принципы, требования системы НАССР.

Если план внедрен правильно, он не только не будет затратным, наоборот, поможет эффективно использовать ресурсы в тех областях, которые действительно являются приоритетными для безопасности.