Эндрю Расселл {AndrewRussell), Великобритания

Знания, первоначально полученные для конкретной разработки, затем должно распространяться и на весь процесс РП. В предыдущей главе был подробно описан процесс разработки технологии конкретной операции, однако прежде чем новая технология сможет использоваться в процессе выпуска полноценного коммерческого продукта, она должна пройти через многочисленные промежуточные этапы, включая опытное производство и испытания. Любую конкретную технологию необходимо довести до конца и испытать в промышленных условиях. Не менее важно проанализировать готовый продукт на предмет нахождения оптимальных технологических параметров, обеспечивающих требуемые для него свойства и преимущества. В ходе разработке конкретной технологии создается прототип некоторого продукта (промышленный образец), а затем на его основе разрабатывается вся технологическая линия. Если какую-то конкретную инновационную технологическую операцию попытаться встроить в уже существующую линию, то неизбежно возникает конфликт между старым и новым. Сразу же разрабатывать и монтировать новую линию довольно дорого и рискованно, так что сначала обходятся небольшой опытной установкой, помогающей снизить эксплуатационные затраты. Именно здесь аккумулируются накопленные опыт и знания, используются технологии и оборудование, которые могли прежде применяться для выпуска совершенно другого продукта. Зачастую именно в ходе опытного производства ведутся жаркие дискуссии и проводится моделирование, и лишь затем проводятся промышленные испытания – все это позволяет избежать хаоса и путаницы при выпуске первых партий продукции.

Очень важно, чтобы в процесс разработки технологии привлекался весь персонал, задействованный в конкретном производстве (особенно это относится к опытным инженерам и технологам). Все участники разработки должны быть убеждены в жизнеспособности новой технологии – в противном случае ее неприятие лишь умножит неизбежно возникающие проблемы. Желательно обеспечить участие и заинтересованность в разработке представителей экономических, маркетинговых, сбытовых и кадровых подразделений фирмы.

Участие экономистов в разработке необходимо вследствие того, что разработка опытной установки и ее внедрение – дело недешевое и связано с определенными капитальными и эксплуатационными затратами. Необходимо сравнить данную разработку с другими возможными инновациями – какими могут оказаться экономические результаты и насколько велики риски? Прогнозы на несколько лет вперед всегда давать трудно, а относительные преимущества со временем и в других обстоятельствах могут оказаться совсем иными.

Крупные технологические инновации всегда создают проблемы для отдела маркетинга. Из-за технических или снабженческих трудностей сроки запуска нового продукта или технологии зачастую оказываются больше заявленных, и планировать маркетинговые мероприятия очень трудно. Тем не менее очень важно, чтобы маркетологи участвовали в проекте РП уже на ранних его стадиях, обеспечивая получение тех свойств готового продукта, которые бы максимально соответствовали потребностям покупателей. На ранних этапах разработки в технологию легче вносить необходимые изменения, выявляемые маркетологами при изучении потребительского спроса.

Отдел сбыта и реализации должен знать свойства продукта, определяющие срок его годности, необходимость использования защитной упаковки, размеры партий продукции и возможности ее хранения на складах самого предприятия.

Разработка и внедрение технологических инноваций зачастую требует привлечения новых профессиональных знаний, умений и навыков. Потребность в новых специалистах должна быть осознана и удовлетворена уже на самых ранних этапах реализации проекта РП так, чтобы эти специалисты смогли участвовать в работе с самого начала. Кроме того, процесс РП нуждается в хорошем руководителе (или руководителях, если проект рассчитан на длительный период времени) и координации усилий всех разработчиков. Желательно предусмотреть и эффективную профессиональную подготовку персонала.

Материал этой главы соотносится в основном со с. 114-134 и 263-324 книги «Разработка пищевых продуктов».

11.1. ВВЕДЕНИЕ

В начале 1990-х гг. фирма Unilever считалась крупнейшим производителем мороженого в мире. Ее позиции на рынке еще более упрочились с успешным внедрением в производство мороженого с шоколадной глазурью на палочке (типа эскимо) и многослойных замороженных десертов. Рассматривая планы развития на будущее, руководство фирмы пришло к выводу, что для развития инновационной политики требуется более глубокое изучение теоретических основ мороженого как такового, в связи с чем была принята широкомасштабная программа НИОКР, в которую входили работы по изучению ингредиентов, микроструктуры и технологии мороженого. В течение последующих пятнадцати лет эти работы привели к появлению нескольких довольно крупных технологических инноваций, в том числе и метода низкотемпературной экструзии, позволившего выпускать новые виды мороженого и замороженных десертов.

11.2. ПРЕДМЕТ ИЗУЧЕНИЯ

11.2.1. Теоретические основы

Мороженое представляет собой многофазную систему, состоящую из кристаллов льда, пузырьков воздуха и жировых шариков, диспергированных в вязком растворе Сахаров, молочных белков и полисахаридов (пищевом матриксе). Органолептические свойства мороженого как готового продукта в значительной степени определяются его микроструктурой, в частности, размерами и структурой распределения отдельных фаз, которые, в свою очередь, зависят от условий обработки в процессе производства.

Основной целью научного анализа имеющихся технологий стало изучение принципов формирования микроструктуры мороженого, более глубокое понимание которых дало бы возможность использовать полученные знания для совершенствования технологии и оптимизации органолептических свойств готового продукта. Кроме того, большое внимание уделялось изучению взаимосвязи между сложной микроструктурой мороженого и требуемыми органолептическими свойствами (консистенция, однородность, отсутствие ощущаемых кристаллов льда и т. п.). Известно, что эти свойства улучшаются с уменьшением размером диспергированных кристалликов льда и пузырьков воздуха, так что основной задачей оптимизации технологии стал поиск способов изменения микроструктурных характеристик продукта.

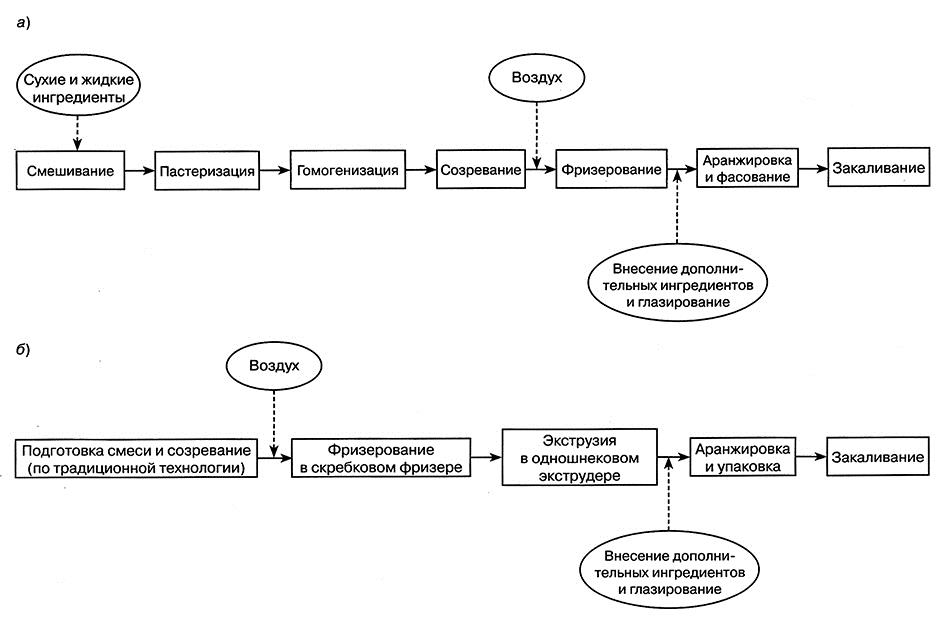

Типичная технология производства мороженого состоит из нескольких этапов (рис. 11.1). Сначала все ингредиенты перемешиваются и их жидкая смесь затем гомогенизируется с образованием эмульсии (размер жировых шариков в ней составляет около 1 мкм). Потом эту смесь пастеризуют, охлаждают до температуры примерно 5 °С и направляют в специальный резервуар для созревания, где ее выдерживают в течение 2–24 ч. Такое созревание необходимо для частичной кристаллизации жировой фазы, обеспечивающей стабильность структуры готового мороженого. Последующее фризерование созревшей смеси проводят в скребковом теплообменнике, причем именно во фризере формируется характерная структура мороженого. Во фризере осуществляются несколько функций, а именно охлаждение, кристаллизация льда, аэрирование и перемешивание продукта. Воздух вводится при смешивании ингредиентов, и смесь взбивается роторной мешалкой до формирования стабильной пены. Затем смесь охлаждают в зависимости от рецептуры примерно до температуры -5...-7 °С благодаря испарению жидкого аммиака (температурой –20...-30 °С) в рубашке фризера. Скребки роторной мешалки непрерывно удаляют смесь со стенок цилиндра, предотвращая ее примерзание и обеспечивая постоянство теплообмена. Фризер с обычным цилиндром позволяет выпускать 1500 л мороженого/ч. Затем замороженному продукту придают нужную форму, вносят в него добавки (сироп, орехи и т. п.) и при необходимости глазируют шоколадом. После этого готовое мороженое аранжируют нужным образом и фасуют, закаливают путем охлаждения в закалочной камере (скороморозильный аппарат) до температуры примерно –25 °С и направляют на склад или реализацию. Подробнее о микроструктуре мороженого и технологии его производства см. работу [2].

Рис. 11.1. Последовательность типовых технологических операций:

а – при производстве мороженого; б – при низкотемпературной экструзии

Технология производства мороженого за последние 60 лет его промышленного производства изменилась довольно мало. Именно поэтому специалистами фирмы Unilever ощущалась необходимость ее совершенствования и повышения качества мороженого, что и позволило этой корпорации утвердиться на высоконкурентном рынке мороженого в качестве лидера.

11.2.2. Новые факты

Первоначально анализ технологии был сосредоточен на работе скребкового фризера, поскольку именно в нем формируется микроструктура продукта. Предполагалось систематически исследовать влияние технологических параметров фризера (в частности, скорости перемещения скребков, продолжительности пребывания в нем смеси и температуры стенок) на изменения микроструктуры, в том числе распределения размеров кристаллов льда, и на органолептические свойства, оцениваемые дегустационной комиссией. Одним из важнейших новых фактов в результате этой работы стало выявление наличия сильной корреляции между температурой продукта на выходе из фризера и его органолептическими свойствами. Было доказано, что с уменьшением температуры на выходе качество мороженого улучшается.

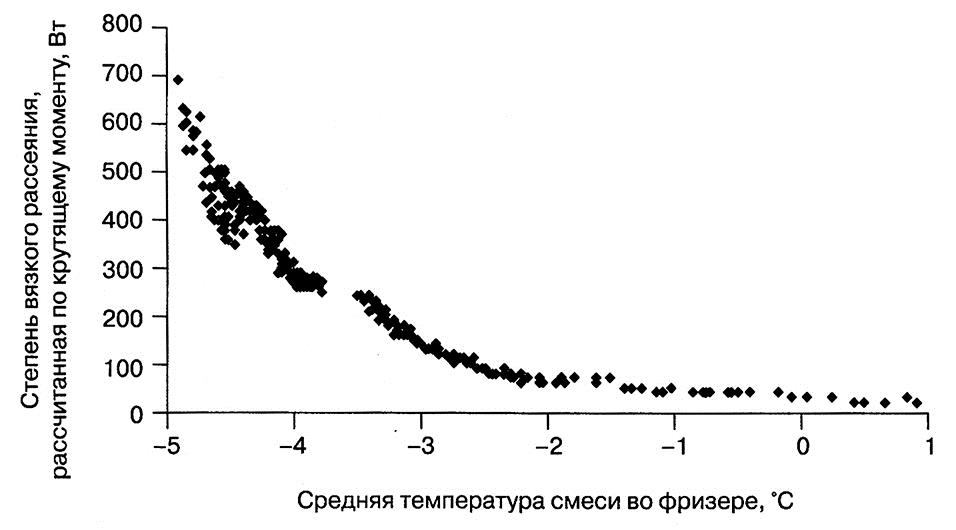

При фризеровании мороженого в скребковом фризере температура на выходе не может быть ниже определенных пределов. По мере охлаждения мороженого до более низких температур содержание в нем кристаллов льда увеличивается. В типовых рецептурах при температуре около –5 °С содержание льда составляет примерно 40 %масс., а при более низких температурах существенно изменяется вязкость продукта, растущая с понижением температуры почти экспоненциально [6]. Это существенно влияет на распределение вязкости (вязкое рассеяние) в цилиндре фризера, обусловленное теплотой, выделяемой при трении жидкой смеси в ходе ее движения.

Данные измерений степени вязкого рассеяния по крутящему моменту в небольшом фризере приведены на рис. 11.2.

Рис. 11.2. Степень вязкого рассеивания из-за теплоты внутреннего трения на экспериментальном фризере

(производительность 100 кг/ч, скорость вращения 240 об/мин)

Из приведенного графика видно, что степень вязкого рассеяния существенно возрастает при достижении температуры –5 °С (эта же тенденция наблюдается и при более низких температурах). В результате при скорости теплообразования под действием внутреннего трения, равной примерно скорости отведения теплоты из продукта с помощью хладагента, быстро достигается температура на выходе, причем при невозможности дальнейшего охлаждения достигается равновесное состояние (для большинства рецептур мороженого эта температура на выходе составляет около -7 °С).

Это условие ограничивает возможности оптимизации процесса фризерования. Фризерование до более низких температур, очевидно, сулит свои преимущества, однако имеющееся оборудование этого не позволяло. Предпринимались различные попытки понизить температуру на выходе из фризера, одна из которых заключалась в снижении степени вязкого рассеяния путем существенного уменьшения скорости вращения ротора, что позволяло понизить температуру на выходе еще на 1–2 °С. Этот способ, однако, снижал эффективность аэрирования мороженого, но эту проблему можно было в определенной степени решить путем предварительного насыщения смеси воздухом с помощью мешалки с большими касательными напряжениями, расположенной в линии до цилиндра фризера. Снижение скорости вращения ротора неожиданно привело к уменьшению размеров кристаллов льда в готовом продукте. По имевшимся на тот момент знаниям считалось, что высокая скорость движения скребков необходима для отделения зародышей кристаллов льда с холодных стенок цилиндра еще до того, как они разрастутся (реальный механизм формирования кристаллов льда позднее был описан в работе [10]). Результаты фризерования при низких скоростях вращения ротора поставили под сомнение правильность имевшихся представлений и открыли возможность использования для фризерования мороженого механизмов с меньшими усилиями сдвига, добиваясь при этом меньшей степени вязкого рассеяния.

Наиболее очевидным примером технологии обработки вязких жидкостей с небольшими усилиями сдвига является экструзия. В промышленности (от производства полимерных и стройматериалов до сухих зерновых завтраков и кондитерских изделий) широкое применение нашли одно- и двухшнековые экструдеры. Экструзионные технологии используют для обработки высоковязких жидкостей, которые принимают свою конечную форму в результате продавливания через экструзионную головку. Практически во всех случаях применения экструзионных технологий при экструзии происходит нагревание продукта – или из-за внешнего нагрева с помощью рубашки, или из-за внутреннего трения при течении высоковязкой жидкости. Хотя в то время уже существовало понятие «холодной» экструзии, применялась она лишь к системам без внешнего нагревательного устройства. Для переработки продукта, предназначенного для последующего замораживания, шнековая экструзия никогда не применялась.

Возможность опробовать идею экструдирования мороженого появилась после того, как мы узнали, что в отделе НИОКР фирмы Unilever, где занимались разработкой моющих средств, имеется экспериментальный двухшнековый экструдер, предназначенный для экструдирования мыла (он был разработан сторонней фирмой). В 1994 г. мы впервые испытали его на опытной установке для производства мороженого – смесь подавалось в экструдер из стандартного фризера, так что в экструдере проходила вторая стадия непрерывного фризерования. В качестве хладагента использовался раствор метанола, а температура на выходе составляла –15 °С. По сравнению с обычным фризером это было огромным шагом вперед, и стало ясно, что метод «низкотемпературной экструзии» в производстве мороженого может стать новой перспективной технологией.

11.2.3. Преимущества нового продукта

Улучшение органолептических свойств

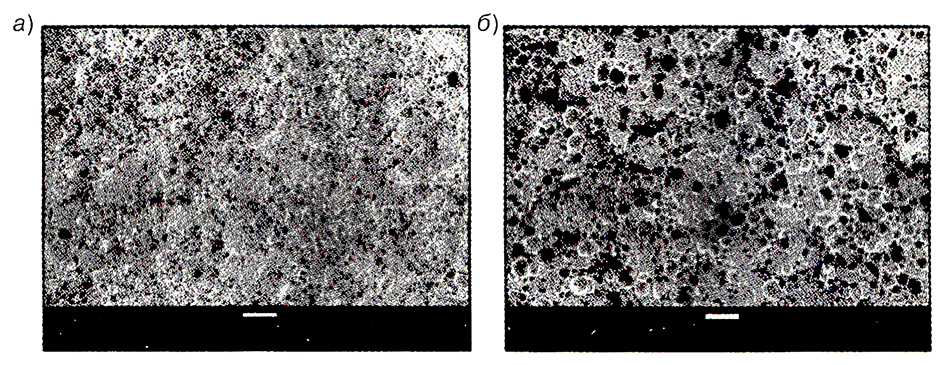

Еще при изучении первых образцов, полученных на опытном двухшнкековом экструдере, было высказано предположение, что понижение температуры на выходе из фризера может привести к улучшению органолептических свойств мороженого, так как сразу же было видно, что у полученных образцов лучше консистенция и однородность текстуры. Это могло быть связано с изменением микроструктуры экструдированного мороженого (рис. 11.3). Проще говоря, в мороженом, полученном с помощью двухшнекового экструдера, лучше были диспергированы как пузырьки воздуха, так и кристаллы льда, и это было основной причиной улучшения органолептических свойств.

Рис. 11.3. Влияние низкотемпературной экструзии на микроструктуру мороженого.

Приведены результаты электронной криомикроскопии:

а – мороженого, полученного путем низкотемпературной экструзии;

б – мороженого, полученного по традиционной технологии (длина мерной планки – 100 мкм)

Улучшение способности сохранять форму

Еще одним преимуществом использования более низких температур (и, следовательно, большей вязкости) на выходе из экструдера оказалась лучшая способность продукта сохранять свою форму. Это давало возможность полностью исключить из технологического процесса стадию закаливания – продукт можно было бы после фасования отправлять непосредственно на хранение. Обычно температура после закаливания составляет около –25 °С, причем главной причиной необходимости стадии закаливания мороженого было обеспечение необходимой его твердости для последующих процессов паллетизации и штабелирования (во многих случаях бывает достаточно твердости, обеспечиваемой температурой -15 °С).

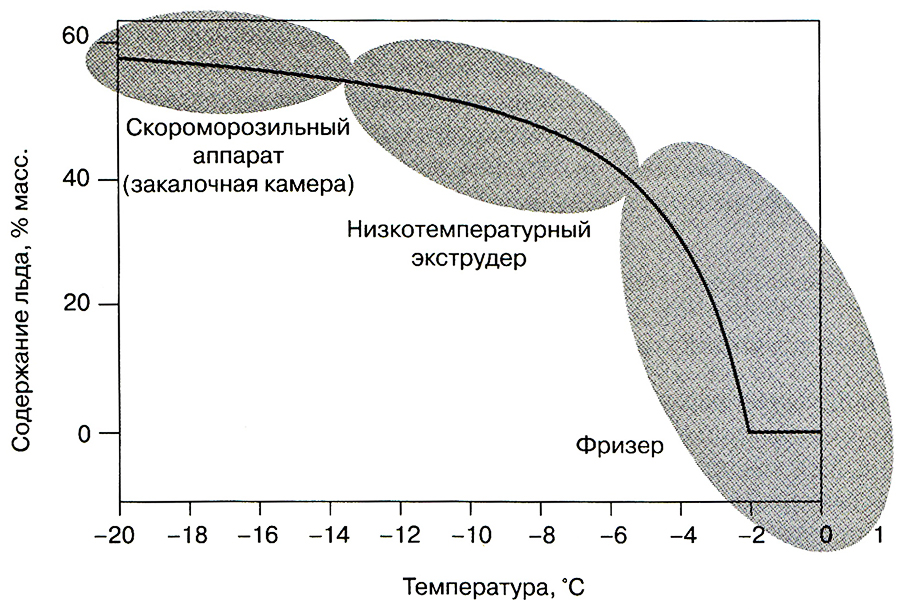

Изменение содержания льда при изменении температуры показано на рис. 11.4, из которого видно, что на выходе из низкотемпературного экструдера содержание льда уже таково, что обеспечивается требуемая твердость продукта, тогда как в обычной закалочной камере для этого осуществляется дальнейшее снижение температуры.

Рис. 11.4. Изменение содержание льда в мороженом обычной рецептуры

по мере понижения температуры

Еще одной возможностью использования этого свойства продукта сохранять свою форму после низкотемпературной экструзии стала возможность экструдировать изделия сложной, «фигурной» формы, которые выдерживают последующие порционирование, упаковывание и транспортировку без заметных повреждений.

Изменения жировой фазы

Еще одним потенциальным преимуществом новой технологии оказалось изменение жировой фазы мороженого. В обычном фризере некоторая часть жировой эмульсии деэмульгируется со слипанием жировых шариков (отчасти за счет сочетанного действия сил сдвига и большой площади раздела фаз с пузырьками воздуха) [2]. Как мы уже отмечали, для такого деэмульгирования необходимо присутствие в эмульсии твердых кристаллов жира, поскольку они препятствуют полному слипанию жировых шариков. Образование частично деэмульгированной жировой фазы является необходимым для формирования текстуры мороженого, так как она стабилизирует пузырьки воздуха и улучшает текстуру. Слишком большие усилия сдвига, однако, вызывают образование слишком крупных агломерированных жировых шариков, которые ощущаются словно кусочки сливочного масла в мороженом. При низкотемпературной экструзии наблюдалось существенное увеличение такого де-эмульгированного жира (предположительно из-за более высоких усилий сдвига в экструдере). Во многих случаях это обеспечивает повышение стабильности продукта и замедление его таяния, однако в некоторых рецептурах мороженого жировая фаза в виде «сливочного масла» представляет собой определенную проблему, которую предотвращают путем внесения эмульгаторов, повышающих стабильность эмульсии и подавляющих слипание жировых шариков.

11.3. ЭКОНОМИЧЕСКОЕ ОБОСНОВАНИЕ

После обоснования низкотемпературной экструзии как потенциально новой технологии производства мороженого и верификации возможности производства с ее помощью, обладающих явными измеримыми преимуществами, в 1995 г. было принято решение о коммерциализации этой технологии. Была создана специальная рабочая группа, основной задачей которой была разработка экспериментального низкотемпературного экструдера, на котором можно было бы провести всесторонние испытания. Его производительность должна была быть больше, чем у экструдера для производства мыла. Следующим шагом должна было быть разработка оптимизированного прототипа промышленного оборудования для монтажа непосредственно на фабрике по производству мороженого, в ходе эксплуатация которого предполагалось получить информацию, необходимую для дальнейшей коммерциализации этой технологии.

Задача превращения этой принципиально новой концепции низкотемпературной экструзии в коммерчески применимую требовала наличия четкого представления о ее коммерческих преимуществах. Включение шнекового экструдера в действующую технологическую линию по производству мороженого требует крупных капиталовложений, так что для принятия решения необходимо было экономически обосновать их целесообразность.

Возможность исключения закалочных камер и туннелей

Возможность использования вместо закалочных камер и туннелей низкотемпературного экструдера представлялась весьма привлекательной. Скороморозильные аппараты с интенсивным движением воздуха (закалочные камеры и туннели) – аппараты очень громоздкие, занимающие большие производственные площади и требующие для их обслуживания высоких трудозатрат. Кроме того, они усложняют конфигурацию технологической линии, поскольку продукт должен подаваться и выходить из них на определенной высоте и под определенным углом. Применение низкотемпературной экструзии позволяет сконструировать простую технологическую линию и оптимизировать использование площадей, так что монтаж соответствующей линии на любом строящемся заводе оправдало бы все затраты. На тот момент, однако, оснащение всех производственных площадок уже было закончено, а строительство новых предприятий не планировалось, так что с чисто финансовой точки зрения замена существующих линий на новые экономически представлялась нецелесообразной.

Улучшение текстуры продукта

Капиталовложения в технологию низкотемпературной экструзии могли быть оправданы благодаря улучшению текстуры продукта. В этом случае в некоторых случаях (в зависимости от характеристик конкретного продукта и условий реального производства) можно было бы исключить стадию закаливания. Дегустационные комиссии, в которые входили специально подготовленные эксперты, подтвердили явное улучшение органолептических свойств, в частности консистенции и гомогенности мороженого, так что на этом основании можно было строить экономическое обоснование. Тем не менее, несмотря на общую уверенность в том, что повышение качества готовой продукции должно привести к расширению рынка, невозможно исключить элемент случайности, поскольку увеличение объемов продаж зависит и от других факторов.

Оптимизация рецептуры

Еще одно убедительное обоснование необходимости капитальных затрат было найдено в результате выявления того факта, что применение низкотемпературной экструзии позволяет выпускать мороженое с пониженным содержанием СОМО при сохранении высокой пищевой ценности продукта. Это позволяет менять рецептуры мороженого без потери качества, а поскольку СОМО является одним из наиболее дорогих ингредиентов, то пониженное использование СОМО дает существенное сокращение затрат на сырье. Этот аргумент был использован в экономическом обосновании необходимых для разработки оборудования для низкотемпературной экструзии капиталовложений. В результате было решено сосредоточить усилия на разработке промышленной технологии низкотемпературной экструзии в целях сокращения использования в рецептуре мороженого СОМО без снижения качества продукции. Несколько позднее было обнаружено, что аналогичным образом можно снизить и содержание жира, в результате чего эта инновационная технология стала применяться и для выпуска высококачественного мороженого пониженной жирности.

11.4. РАЗРАБОТКА ОБОРУДОВАНИЯ

11.4.1. Конструирование опытной установки

Упоминавшийся небольшой двухшнековый экструдер позволил нам подтвердить возможность использования технологии низкотемпературной экструзии в производстве мороженого. На нем мы провели несколько экспериментов по определению наилучшей конструкции шнека и температуры замораживания, но было очевидно, что на следующем этапе разработки технологии нам требуется больший по размерам экструдер, сконструированный специально для производства мороженого, а не для выпуска мыла.

При его конструировании следовало учесть:

- вместо жидкого хладагента желательно использовать аммиак, который при испарении обеспечивает более быстрое понижение температуры и более низкие температуры на выходе из экструдера;

- принципы санитарно-гигиенического конструирования пищевого оборудования с использованием материалов, допущенных к применению в контакте с пищевыми продуктами;

- требуемую производительность, сравнимую с производительностью фризеров, предназначенныхдля опытного производства, то есть около 200-300 л/ч (для сравнения производительность нашего малого экструдера составляла 100 л/ч);

- наличие средств КИПиА для измерения температур, давления и крутящего момента, позволяющих осуществлять контроль и оптимизацию технологии.

На этом этапе предстояло сделать принципиальный выбор между двух- и одношнековым экструдером. Для крупномасштабного производства последний представлялся более привлекательным благодаря сравнительной простоте конструкции и меньшей стоимости (он почти вдвое дешевле аналогичного двухшнекового) [9]. Кроме того, одношнековый экструдер можно было смонтировать внутри цилиндра имевшегося фризера с сохранением системы охлаждения аммиаком, так что представлялось целесообразным провести испытания одношнекового экструдера. Было решено сконструировать опытный одновинтовой экструдер, исследовать его рабочие параметры и качество продукта с последующим сравнением с аналогичными параметрами двухшнекового экструдера. При этом можно было использовать уже имеющиеся цилиндр, систему охлаждения и корпус фризера, установив лишь новую систему привода и управления. В целях сравнения было изготовлено несколько шнеков различной геометрии.

11.4.2. Сдача в эксплуатацию опытной установки и проведение испытаний

В 1996 г. по завершении конструирования опытной установки она была сдана в эксплуатацию, испытана и оптимизирована. Выход продукции составил 250 л/ч при той же температуре на выходе, что и у двухшнекового экструдера. Тщательный анализ микроструктуры и органолептических свойств мороженого, полученного на этих двух видах экструдеров при одних и тех же параметрах переработки и температуре на выходе, показал отсутствие существенной разницы между ними. Этот результат был очень важен, доказав, что отсутствует необходимость использования более сложного и дорогого двухшнекового экструдера. В результате было принято решение, что при коммерциализации технологии низкотемпературной экструзии будет применяться одношнековый экструдер.

11.4.3. Конструирование промышленной установки

На следующем этапе коммерциализации технологии предстояло сконструировать и смонтировать прототип промышленной установки для испытаний на одном из предприятий по производству мороженого, принадлежащих концерну Unilever. Выбранное для этого предприятие было одним из крупнейших в Европе и выпускало мороженое в ведерках, стаканчиках и рожках (для апробирования новой технологии было выбрано именно такое мороженое).

К прототипу установки среди прочих предъявлялись следующие требования:

- производительность 1000 /ч с максимально возможной степенью охлаждения;

- применение всех оптимизированных к тому моменту конструкционных параметров, в том числе по геометрии шнека;

- конструкция прототипа по надежности должна позволять использовать его в промышленном производстве.

В целях достижения максимальной эффективности теплопередачи у этого экструдера-прототипа для изготовления цилиндра был выбран никель, который традиционно используют при изготовлении цилиндров фризеров, поскольку у него выше теплопроводность, чем у нержавеющей стали. Кроме того, между винтами шнека и внутренней поверхностью цилиндра было предусмотрен очень маленький зазор, позволяющий минимизировать ухудшение теплопередачи из-за намерзания на стенки цилиндра не снимаемого скребками слоя.

Изготовление никелевого цилиндра длиной около 2 м и нужным диаметром с заданными допусками было поручено фирме, специализирующейся на производстве подобного оборудования. При этом требовалось предусмотреть защиту от возможного износа внутренней поверхности цилиндра под абразивным действием льда, для чего была применена технология металлизации, впервые использованная концерном Unilever в производстве маргарина. По соображениям конфиденциальности были подписаны отдельные контракты с различными фирмами на изготовление шнека, системы охлаждения, системы герметизации, а также на разработку программного обеспечения. Изготовление рамы, а также сборка установки была осуществлена в мастерских фирмы Unilever, и в начале 1998 г. прототип промышленной установки был доставлен на выбранное предприятие и сдан в эксплуатацию.

11.5. ПРОРАБОТКА НАУЧНЫХ ОСНОВ

Параллельно с разработкой оборудования велось систематическое изучение научных основ низкотемпературной экструзии, необходимое для разработки технологии, ее оптимизации и промышленного применения. Прежде всего нам необходимо было понять, почему при низкотемпературной экструзии улучшается качество продукции и ее микроструктура. Следующей задачей было соотнесение полученных знаний с технологическими и инженерными параметрами и принятие необходимых конструкторских решений. Кроме того, создание научной базы очень важно для внедрения данной технологии и последующих инноваций.

Последовательность технологических операций при низкотемпературной экструзии показана на рис. 11.1. Тщательный анализ микроструктуры продуктов, производимых по этой технологии, показал, что изменения коснулись главным образом структуры воздушной фазы. Средний размер пузырьков воздуха (измеряемый по результатам криосканирования) в экструдированном образце может составлять менее половины размера пузырьков в традиционном мороженом, тогда как средний размер кристаллов льда уменьшился примерно на 10%.

Были предложены и проверены четыре гипотезы относительно причин улучшения органолептических свойств экструдированного мороженого:

- уменьшение сети кристаллов льда вследствие формирования дополнительной ледяной фазы в условиях касательных напряжений (по сравнению со статическими напряжениями при традиционной технологии);

- увеличение воздушной фазы и ее стабильности вследствие более высокого содержания деэмульгированного и частично слипшегося жира;

- формирование более мелких пузырьков воздуха в экструдере вследствие более интенсивной переработки;

- сохранение этих мелких пузырьков воздуха благодаря более низкой температуре перед закаливанием.

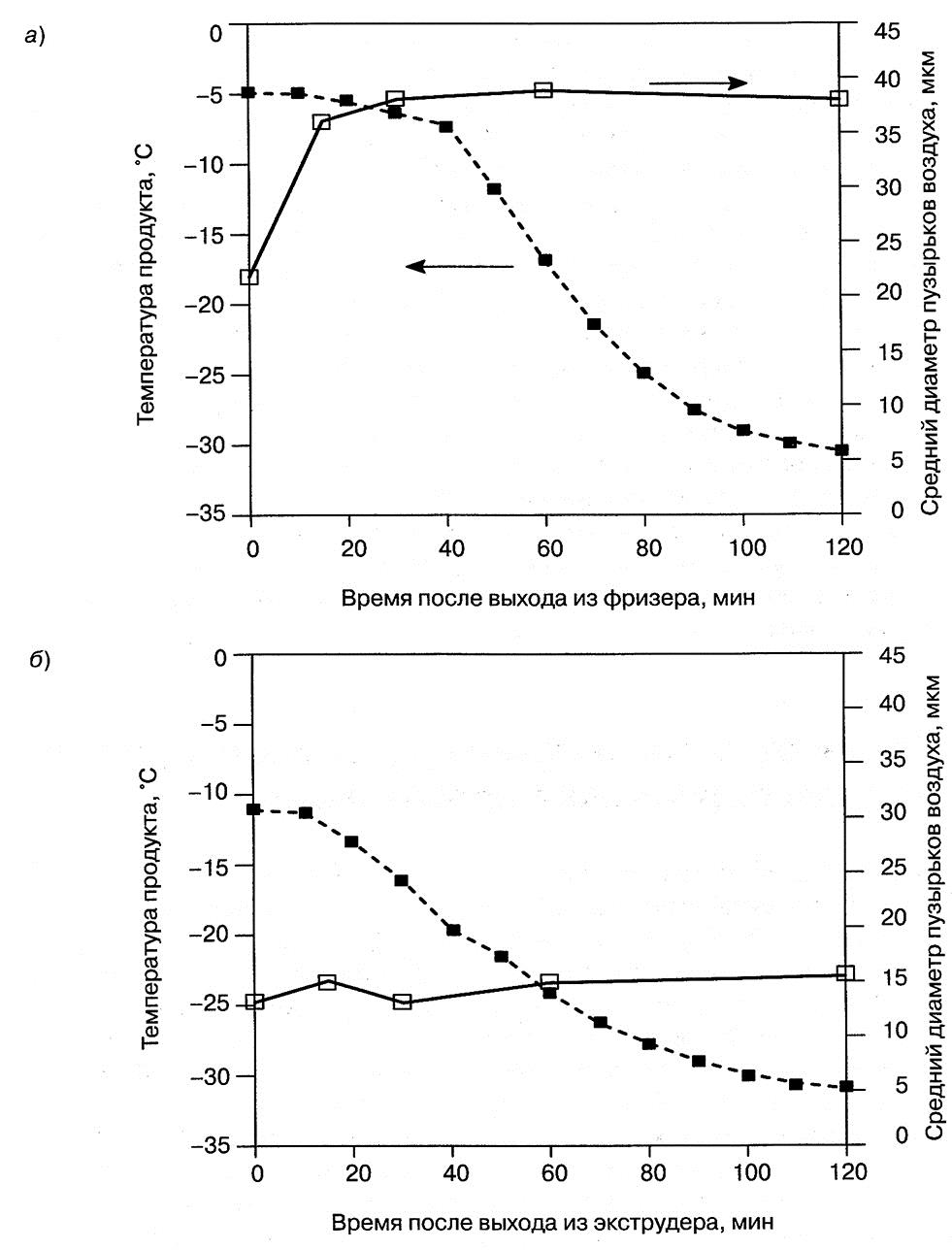

Влияние низкотемпературной экструзии на структуру ледяной фазы оказалось минимальным. Данные трехмерной томографии свидетельствуют, что особых изменений в формировании сети кристаллов льда не происходит, не наблюдается также и влияния частичной коалесценции жировых шариков, поскольку аналогичное улучшение текстуры происходило и в продуктах с низким содержанием жира и с минимальной (благодаря внесению эмульгаторов) коалесценцией. Тем не менее органолептические свойства, в частности, консистенция и гомогенность, оказались сильно коррелирующими с изменениями в структуре воздушной фазы, что было позднее подтверждено в работе [5]. Очевидно, что преимущества низкотемпературной экструзии состоят в том числе в создании более однородной структуры из мельчайших пузырьков воздуха, вопрос лишь в том, является такая структура следствием дополнительного внесения воздуха или большей их стабильности. Ответить на этот вопрос позволяют данные, приведенные на рис. 11.5, где показаны изменения температуры продукта и среднего размера воздушных пузырьков по мере закаливания мороженого в закалочной камере. При использовании традиционной технологии (рис. 11.5, а) мороженое начинает закаливаться при более высокой температуре. Закаливание до достижения продуктом температуры, соответствующей начальной температуре продукта, полученного методом низкотемпературной экструзии (рис. 11.5, б), занимает около 50 мин. Для стабильности воздушной фазы это важно, так как при традиционной технологии средний размер пузырьков воздуха за это время быстро увеличивается. Температура мороженого, полученного по технологии низкотемпературной экструзии слишком низка, чтобы воздушные пузырьки увеличивались в размерах (можно предположить, что этому препятствует более высокая вязкость). У экструдированного образца средний размер пузырьков воздуха меньше, поскольку дополнительное уменьшение их размеров происходит в шнековом экструдере. Вместе с тем еще более важным фактором является повышение стабильности в ходе последующей операции статического закаливания, препятствующей увеличению размеров пузырьков.

Это подтверждает, что важнейшей характеристикой для оптимизации органолептических свойств продукта является его вязкость на выходе из экструдера, измеряемая по моменту вращения. Хотя вязкость обычно является функцией температуры, из рис. 11.2 следует, что температурой определять вязкость не слишком удобно. Чтобы получить максимально холодный продукт с максимально возможной вязкостью лучше обеспечить стабильность в нем воздушной фазы, оптимизировав тем самым и органолептические свойства. Для достижения этой цели требуется высокая теплопроводность и максимально низкое вязкое рассеяние. Первое условие было реализовано конструктивными особенностями цилиндра и минимизацией зазоров между ним и скребками (см. выше). Контроль вязкого рассеяния гораздо сложнее и требует четкого знания характеристик потока в шнековом экструдере.

Рис. 11 5. Изменение температуры мороженого (n) и среднего диаметра

воздушных пузырьков (□) при закаливании;

а – на выходе из стандартного фризера; б–-на выходе из низкотемпературного экструдера.

Температура измерялась в центре полулитрового блока мороженого.

Средний диаметр пузырьков воздуха определялся по данным криомикроскопии

(не менее 400 пузырьков для каждой точки)

Благодаря низкой скорости вращения шнека в экструдере обеспечивается меньшее вязкое рассеяние, чем в скребковом фризере, благодаря чему экструдированный продукт характеризуется гораздо более низкой температурой. Вместе с тем при очень высокой конечной вязкости мороженого в экструдере при трении образуется большое количество теплоты. Опыт применения экструзионных технологий в других отраслях промышленности свидетельствует, что характеристики течения продукта существенно зависят от геометрии шнека – в частности, от угла наклона, глубины и шага витков. Нашей задачей было так оптимизировать конструкцию шнека, чтобы большая часть работы шла на проталкивание продукта, а не на рассеяние теплоты трения. Мы проделали огромную работу по визуализации течения потока, математическому моделированию и описанию геометрии шнека. Мороженое – это в своем роде уникальная система, характеристики которой при движения вдоль шнека меняются – на входе это жидкость, а на выходе – вязкоупругое, почти твердое вещество. В ходе работ оказалось, что важен прежде всего угол наклона витков, и в ходе оптимизации геометрии шнека это угол был задан в 40°. Данная геометрия шнека была защищена патентом [1] и использована в промышленном образце шнекового экструдера.

11.6. РАЗРАБОТКА И ИСПЫТАНИЕ ПРОТОТИПА ЭКСТРУДЕРА В УСЛОВИЯХ РЕАЛЬНОГО ПРОИЗВОДСТВА

Сдача в эксплуатацию прототипа нашего экструдера прошла достаточно гладко, и с самого начала удалось получить качественное мороженое с температурой на выходе из экструдера –16 "С. Некоторые небольшие проблемы были связаны с герметизацией кожуха цилиндра, из-за нарушения которой произошла утечка аммиака. Оказалось, что в последний момент было решено подавать аммиак гораздо более низкой температуры (чтобы испытать и повысить холодопроизводительность). Эти проблемы были решены путем подбора особых материалов для уплотнений, выдерживавших сверхнизкие температуры, и после замены прокладок экструдер был успешно сдан в эксплуатацию, после чего начались заводские испытания.

Наш низкотемпературный экструдер предназначался исходно для выпуска мороженого в ведерках емкостью 1 л. В рецептуру такого мороженого зачастую включают различные дополнительные ингредиенты – кусочки фруктов, шоколадную крошку или орехи. При традиционных технологиях их вносят в мороженое с помощью миксера непосредственно после выхода мороженого из фризера. Нам изначально было ясно, что при более низких температурах экструдированного продукта перемешивание будет затруднено из-за высокой вязкости продукта. Внесение твердых ингредиентов до экструдера исключалось, поскольку их частицы застревали бы в зазорах между витками шнека и стенкой цилиндра. В результате было разработано специальное инжекционное устройство, обеспечивавшее равномерное распределение включений и прекрасно работавшее в производственных условиях.

На этом прототипе экструдера был осуществлен пробный выпуск мороженого с пониженным содержанием СОМО, которое затем сравнивалось с мороженым, произведенным по традиционной технологии. Результаты оказались превосходными – существенной разницы между образцами не было. Тем самым была подтверждена экономическая обоснованность затрат на разработку низкотемпературной экструзионной технологии благодаря экономии на СОМО и было принято решение о внедрении этой технологии в производство. К 1999 г. на предприятии были смонтированы первые промышленные экструдеры (вопрос о поставщиках низкотемпературных экструдеров подробнее рассмотрен в следующем разделе).

При встраивании этих экструдеров в полные фасовочно-упаковочные линии возникли неожиданные проблемы. При фасовании мороженого в крупные ведерки последние подаются несколькими рядами под соответствующими дозирующими устройствами, питаемыми из одного фризера. Для равномерного распределения мороженого из фризера (или в данном случае из экструдера) между четырьмя дозаторами требуется сложный распределитель с клапанами контроля расхода в каждой ветви. При использовании низкотемпературного экструдера добиться равномерного разделения общего потока было чрезвычайно сложно, и в дозаторы поступало неодинаковое количество мороженого, что обусловливало то переполнение, то недостаточное наполнение ведерок. Анализ показал, что эта проблема возникает из-за различий температур мороженого по поперечному сечению трубы – поблизости от стенки температура была на 2–3 °С выше, чем в центре, а как уже отмечалось, такой перепад температур обусловливает большое различие в вязкости продукта. Более теплая и менее вязкая часть легче проходит через распределитель, чем более холодная и твердая масса, так что равномерное распределение неоднородной по вязкости массы просто невозможно. Этот перепад температур вызывается вязким рассеянием и нагревом отдельных зон потока после выхода из экструдера и при перемещении по трубопроводу к фасовочному устройству. Высокая вязкость экструдированного мороженого увеличивает вязкое рассеяние при такой транспортировке гораздо больше, чем при обычной технологии. После долгих и мучительных экспериментов решить проблему перепада температур в трубопроводе нам удалось, модифицировав его конструкцию для минимизации вязкого рассеяния и включив в линию блендер, обеспечивающий одинаковую температуру мороженого в момент разделения общего потока на ответвления к дозирующим устройствам. Это позволило перейти к промышленному использованию технологии низкотемпературной экструзии.

11.7. ВНЕДРЕНИЕ В ПРОИЗВОДСТВО

В ходе предварительных испытаний прототип экструдера производительностью 1000 л/ч доказал надежность его конструкции, и в качестве промышленной установки требовалось создать примерно такое же устройство, оптимизировав себестоимость. Цена вопроса – это ключевой фактор для применения данной технологии на предприятиях концерна Unilever. Решать задачу оптимизации себестоимости внутренними ресурсами фирмы особого смысла не имело, поскольку заранее было ясно, что поставку такого оборудования лучше вести сторонней фирме, обеспечила бы и его сервисное обслуживание. Вместе с тем полная передача производства экструзионного оборудования «на сторону» подразумевала риск постепенной утраты «ощущения собственности» на новую технологию и ее эксклюзивность. Мы уже отмечали, что некоторые особенности этой технологии уже были запатентованы, но структура формулы изобретения не позволяла патентовать технологию низкотемпературной экструзии в целом. Поскольку большинство инноваций относилось к конструкции и технологическим аспектам работы оборудования, то ими предстояло поделиться с некоей сторонней организацией. Наилучшим способом защитить конкурентные преимущества концерна Unilever оказалось согласование с этой сторонней организации срока, на который ей предоставлялись эксклюзивные права.

Был составлен относительно небольшой список возможных фирм-производителей экструзионного оборудования и рассмотрены их преимущества. Выбор конкретного исполнителя основывался на следующих соображениях:

- качество предшествующего сотрудничества с концерном Unilever;

- наличие опыта и объемы производства оборудования для выпуска мороженого (чем они меньше, тем лучше, поскольку уменьшается вероятность утечки информации конкурентам);

- наличие необходимых знаний и опыта производства пищевого оборудования, систем охлаждения с использованием аммиака и скребковых теплообменников.

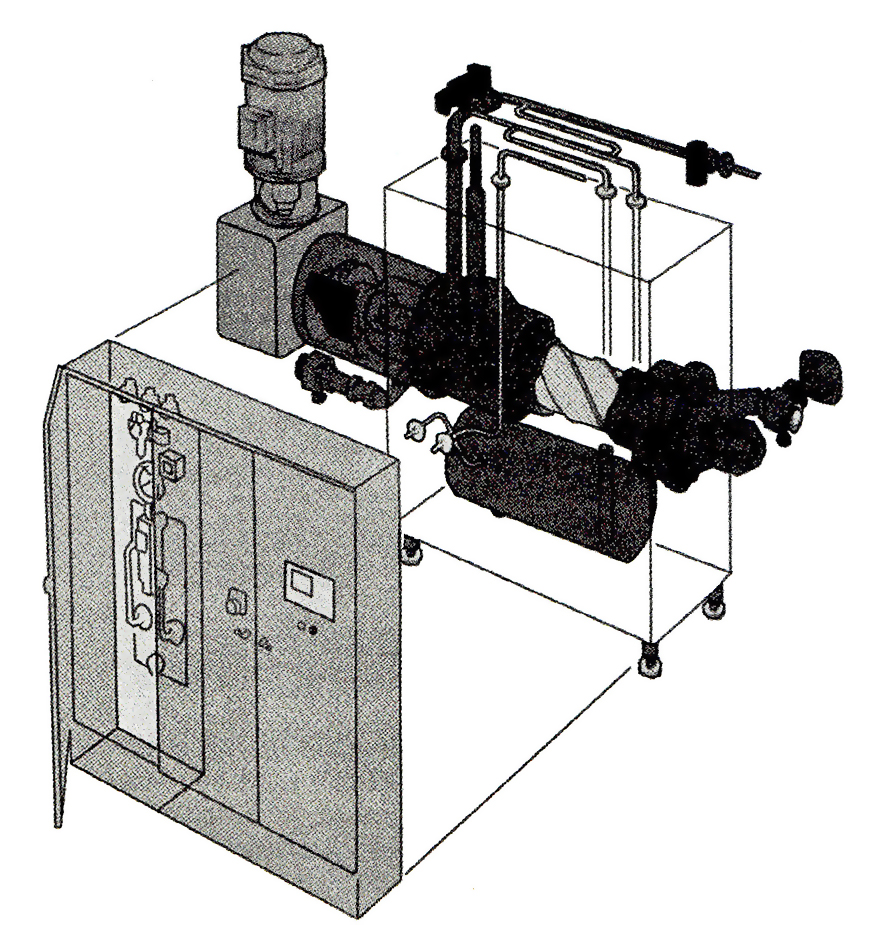

После выбора фирмы-изготовителя оборудования с ней были проведены соответствующие переговоры и заключен договор на разработку технических условий производства промышленных низкотемпературных экструдеров, причем на запуск их в производство был отведен один год. В договоре особо оговаривались прочность и надежность конструкции, способные обеспечить длительный срок эксплуатации. Фирма-производитель оборудования внесла некоторые изменения в конструктивную схему, в используемые материалы и в монтажную схему привода. Была также четко отлажена система охлаждения аммиаком, оптимизирована работа блока управления, но основы конструктивной и технологической схемы остались без изменения (упрощенная схема окончательного варианта низкотемпературного экструдера представлена на рис. 11.6). Первый промышленный экструдер производительностью 1000 л мороженого/ч был доставлен на предприятие по выпуску мороженого завод, и после успешных заводских испытаний данная технология была признана пригодной для широкого внедрения на предприятиях концерна Unilever.

Рис. 11.6. Упрощенная схема промышленного шнекового экструдера

для производства мороженого производительностью 1000 л/ч

11.8. ДАЛЬНЕЙШИЕ ЭТАПЫ ВНЕДРЕНИЯ

Сразу же после монтажа первого промышленного экструдера последовала установка следующего. После решения ряда упоминавшихся выше проблем с фасованием экструзионные установки были введены в эксплуатацию, и в конце 1999 г. на рынке появилось первое экструдированное мороженое с пониженным содержанием СОМО. Как мы уже отмечали, «движущей силой» нашего проекта были экономические соображения, а качество полученного мороженого не уступало традиционному, в связи с чем на рынке его не стали позиционировать как «новый сорт». Вместе с тем эта уже оправдавшая себя экономически технология заставила задуматься и о разработке на ее основе инновационного продукта. Через 2–3 г. низкотемпературные экструдеры были установлены также на предприятиях по производству мороженого в Бразилии, Франции, Нидерландах и Великобритании. Причины везде были разными, в том числе и выпуск инновационных продуктов, однако основной была возможность повышения производительности за счет отказа от стадии закаливания или сокращения ее продолжительности при выпуске мороженого в ведерках.

Качественный скачок произошел благодаря формированию глобального рынка мороженого с пониженным содержанием жира. Возможность выпуска высококачественного экструдированного мороженого позволила предложить целый ассортимент инновационных продуктов, причем фирма Unilever начала их выпускать сначала в Европе, а затем и в США на своем американском предприятии, где линейка экструдированного по данной технологии мороженого получила название Double Churn (дословно «дважды взбитое») и быстро приобрела большую популярность. Тем самым в США преимущества новой технологии непосредственно использовались для ее продвижения.

Примерно в это время конкуренты фирмы Unilever стали применять альтернативную, независимо разработанную технологию, основанную на использовании двухшнековых экструдеров [4], которая также позволяла существенно улучшить качество мороженого с пониженным содержанием жира. Эта конкуренция стала дополнительным стимулом для концерна Unilever по еще более широкому внедрению технологии низкотемпературной экструзии.

Благодаря пропаганде здорового питания и стремлению к потреблению менее жирного мороженого технология низкотемпературной экструзии заняла свою нишу. Более высокое качество продукции позволило концерну Unilever предложить потребителям высококачественное мороженое, изготовленное по рецептурам с низким содержанием жира, и распространить эту технологию на другие предприятия концерна. К концу 1996 г. экструдеры были смонтированы на большинстве предприятий в разных странах, причем тенденций к сокращению рынка не наблюдается. Превращение новой технологии низкотемпературной экструзии в стандартную, применяемую на каждом предприятии Unilever по производству мороженого, представляется лишь вопросом времени.

11.9. ПРОБЛЕМЫ И УРОКИ

Организационные проблемы

В таком крупном концерне, как Unilever, вопросы передачи новой технологии из подразделения НИОКР в производство всегда довольно сложны. Несмотря на все технические преимущества новой технологии, специалистов разных подразделений всегда приходится в них убеждать (в нашем случае это были прежде всего маркетологи, экономисты, технологи, а также снабженцы и сбытовики). У них были свои интересы, и для того чтобы склонить их на свою сторону необходимо было найти веские аргументы. Описанный пример разработки низкотемпературной экструзии в этом смысле очень показателен, и успешное внедрение данной технологии является результатом того, что нам удалось убедить в ее ценности представителей всех подразделений концерна.

Для специалистов экономического отдела основным аргументом стала возможность экономии сырья. С точки зрения финансиста это более убедительно, чем возможность создания новой продуктовой линии, по которой невозможно гарантировать объем продаж.

Для убеждения специалистов отдела снабжения им необходимо было доказать, что новое оборудование действительно работает (проблемы при сдаче в эксплуатацию неизбежны, что доказывает и наш пример, однако для производства крайне важны надежность и срок службы закупаемого оборудования). В ходе разработки технологии большое внимание уделялось надежности оборудования, износостойкости деталей и системе технического обслуживания, что полностью себя оправдало – после нескольких лет эксплуатации экструдеры по-прежнему очень надежны. В результате это по достоинству было оценено специалистами отдела снабжения, которые поддержали промышленное внедрение новой технологии.

Маркетологи чаще всего ориентированы на удовлетворение краткосрочных потребностей рынка и далеко в будущее не заглядывают (в отличие от технологов и инженеров). В данном случае весомым аргументом оказалось наличие уже разработанной и готовой к внедрению технологии, что позволяло довольно точно оценить ее возможности (здесь следует отметить, что степень участия и заинтересованности маркетологов в экструдированном мороженом значительно возросла после начала эксплуатации оборудования).

Технологические проблемы

Внедрение экструзионной технологии производства мороженого на европейских предприятиях концерна Unilever координировалось централизованно рабочей группой, занимавшейся проектом с самого начала. При выходе этой технологии на глобальный рынок координировать ее внедрение стало труднее из-за отсутствия в других регионах таких групп. Ответственность за ее распространение и поддержку со стороны региональных дочерних предприятий и фирм легла на подразделение НИОКР (подобная роль не должна быть чужда подобным отделам, поскольку именно работающие там инженеры и технологи лучше других представляют себе преимущества новой технологии). Бизнес вообще зачастую устроен так, что внедрение любой новой технологии проходит «со скрипом», и поэтому очень важно, чтобы подразделение НИОКР могло предъявить свои четкие аргументы в ее пользу.

Общие технологические последствия изменения отдельных операций

При реализации данного проекта, как и любой другой технологической инновации, очень важно учитывать возможные общие технологические ее последствия. В нашем случае проблема внесения в Мороженое дополнительных включений была рассмотрена еще до промышленного внедрения новой технологии, однако проблему гомогенного разделения общего потока на дозирующие ответвления своевременно увидеть не удалось. Это иллюстрирует тот факт, что любое технологическое изменение раньше или позже может привести к совершенно неожиданным последствиям и необходимости срочного решения возникших проблем. Если же сроки сдачи в эксплуатацию ограничены (как это обычно и бывает), то непредвиденные последствия могут стать полной катастрофой и сорвать процесс передачи технологии в производство. Для концерна Unilever стандартной практикой в производстве мороженого стали испытания полной технологической линии в условиях опытного производства, что позволяет своевременно увидеть и решить все возникающие проблемы еще до монтажа промышленного оборудования.

Проблемы с конкуренцией

Разработка технологии низкотемпературной экструзии может служить примером того, как любая технологическая инновация стимулирует активность конкурентов. Этот результат, конечно, отнюдь не всегда желаем, однако неизбежно за лидерами идут их преследователи. Вместе с тем рыночные преимущества такого лидерства неоспоримы, так что и технологи, и инженеры пищевых производств должны проявлять активность в разработке новых технологических решений и их внедрении на своих предприятиях. Как показывает наш пример, выдержать конкурентную борьбу на современном рынке пищевых продуктов можно, лишь вкладывая в инновации необходимые ресурсы.