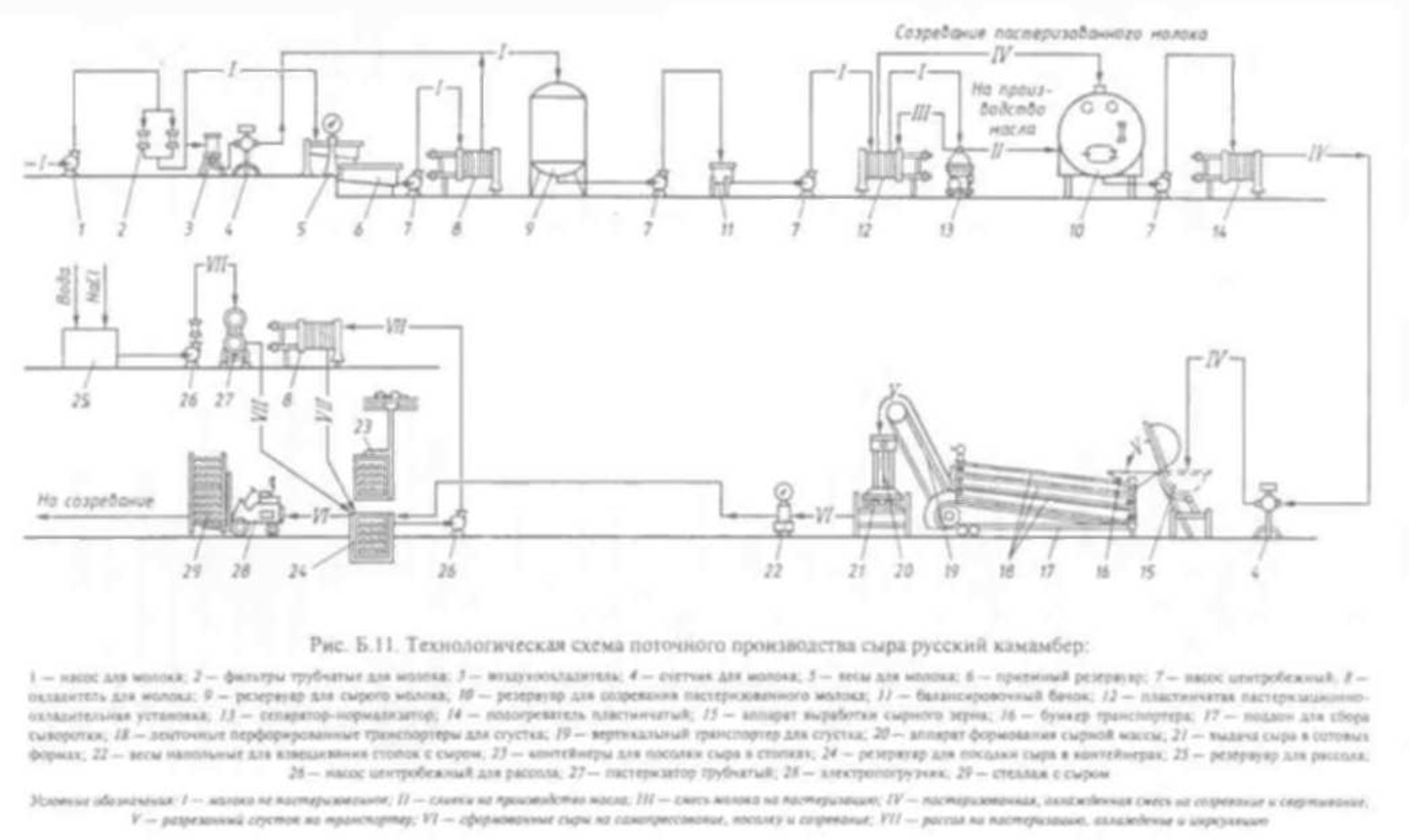

Основные параметры технологии мягких сыров русский камамбер и белый десертный приведены ниже:

| Параметры | Русский камамбер | Белый десертный |

| Подготовка молока к свертыванию | ||

| Температура пастеризации, °С (τ = 20...25 с) |

76...78 (τ = 20...25 с) |

84...85 |

| Количество вносимого хлорида кальция (сухой соли), г на 100 кг молока | 20...30 | 20...40 |

| Количество вносимой бактериальной закваски, % от количества молока перед созреванием | 0.3...0.5 | 1,5...2,0 |

| Продолжительность созревания охлажденного до 8...10°С молока с бактериальной закваской, ч | 12...16 | - |

| Продолжительность выдержки молока с бактериальной закваской при температуре свертывания, мин | - | до 50...70 |

| Количество дополнительно вносимой бактериальной закваски, % от количества молока при его кислотности: | ||

| 18...19°Т | 1.5...2.0 | 0.5...0.8 |

| 19,5...20,5°Т | 0,5...1,0 | - |

| Количество вносимой перед свертыванием в молоко суспензии плесени на 1 т, г или мл | 35...40 | 35...40 |

| Кислотность смеси перед свертыванием, °Т | 21...22 | 21...22 |

| Свертывание молока, постановка и обработка сырного зерна | ||

| Температура свертывания, °С | 32...33 | 35...38 |

| Продолжительность свертывания молока в ваннах вместимостью 400 л, мин | 40...60 | 50...70 |

| Состояние сгустка | Нормально прочный | Нормально прочный |

| Температура воздуха в сырце, °С | 24...27 | 24...27 |

| Самопрессование на ленточном транспортере | ||

| Продолжительность, мин | 12...18 | 12... 18 |

| Температура сырной массы, °С | 27...28 | 27...28 |

| Самопрессование сыров в сотовых формах | ||

| Продолжительность, ч | 8...16 | 8...16 |

| Количество переворачиваний | 3...4 | 3...4 |

| Температура воздуха, °С | 22...24 | 22...24 |

| Относительная влажность воздуха, % | 90...95 | 90...95 |

| Посолка | ||

| Продолжительность посолки сыра в рассоле, мин | 40...60 | 40...60 |

| Продолжительность стекания рассола, ч | 3...5 | 3...5 |

| Температура рассола, °С | 12...14 | 12...14 |

| Концентрация рассола, % | 18...20 | 18...20 |

| Обсушка сыра после посолки | ||

| Продолжительность, сут | 1...2 | 1...2 |

| Температура воздуха в помещении, °С | 10... 12 | 10...12 |

| Относительная влажность воздуха, % | 75...85 | 75...85 |

| Созревание | ||

| Общая продолжительность, сут | 7... 12 | 8...12 |

| Первый период созревания: | ||

| продолжительность, сут | 4...5 | 4...5 |

| температура воздуха, °С | 11...13 | 10...12 |

| относительная влажность воздуха, % | 88...92 | 88...92 |

| Второй период созревания: | ||

| продолжительность, сут | 3...5 | 3...5 |

| температура воздуха, °С | 10...12 | 8...10 |

| относительная влажность воздуха, % | 80...87 | 80...87 |

| Выдержка сыра, упакованного в кашированную фольгу: | ||

| продолжительность, сут | 2...3 | 2...3 |

| температура воздуха, °С | 5...8 | 5...8 |

| относительная влажность воздуха, % | 70...75 | 70...75 |

| Содержание массовой доли влаги, %: | ||

| в сыре перед посолкой | 53...55 | 70...75 |

| в возрасте 7...12 дней | 48...50 | 60...65 |

| Активная кислотность, рН: | ||

| в сыре перед посолкой | 4,7...4,8 | 4.6...4,7 |

| в возрасте 7... 12 дней | 4,9...5,2 | 4,8...5,2 |

При выработке сыра русский камамбер плесень Р. Candidum вносят в смесь перед свертыванием. Готовый сгусток (кислотность сыворотки в это время составляет 16... 17°Т) с помощью ножей разрезают на куски 10... 15 мм, выдерживают 10... 15 мин, а затем направляют на транспортер для самопрессования. После резки сгустка выделяется сыворотка светло-зеленоватого цвета, сырная масса хорошо обезвоживается и уплотняется.

В отделении для самопрессования сыры переворачивают в целях улучшения отделения сыворотки, уплотнения сырной массы и получения сыра хорошего качества и внешнего вида. Первое переворачивание сыра в формах производят через 10...30 мин после формования, второе — через 50...60 мин после первого, третье — через 2 ч после второго и при необходимости через 8...9 ч от начала формования — четвертое. По окончании самопрессования сыры помещают в рассол с концентрацией 18...20% поваренной соли, температурой 12...14°С на срок 40...60 мин в зависимости от влажности его перед посолкой. Максимально допускаемая кислотность рассола 35°Т. После посолки сыры обсушиваются на штабелях в течение 3...5 ч.

Сыры русский камамбер и белый десертный упаковывают в кашированную фольгу с укладкой их в индивидуальные этикетированные картонные коробки с помощью специальных автоматов. При упаковке в этикетированную кашированную фольгу сыры реализуются без коробочек.

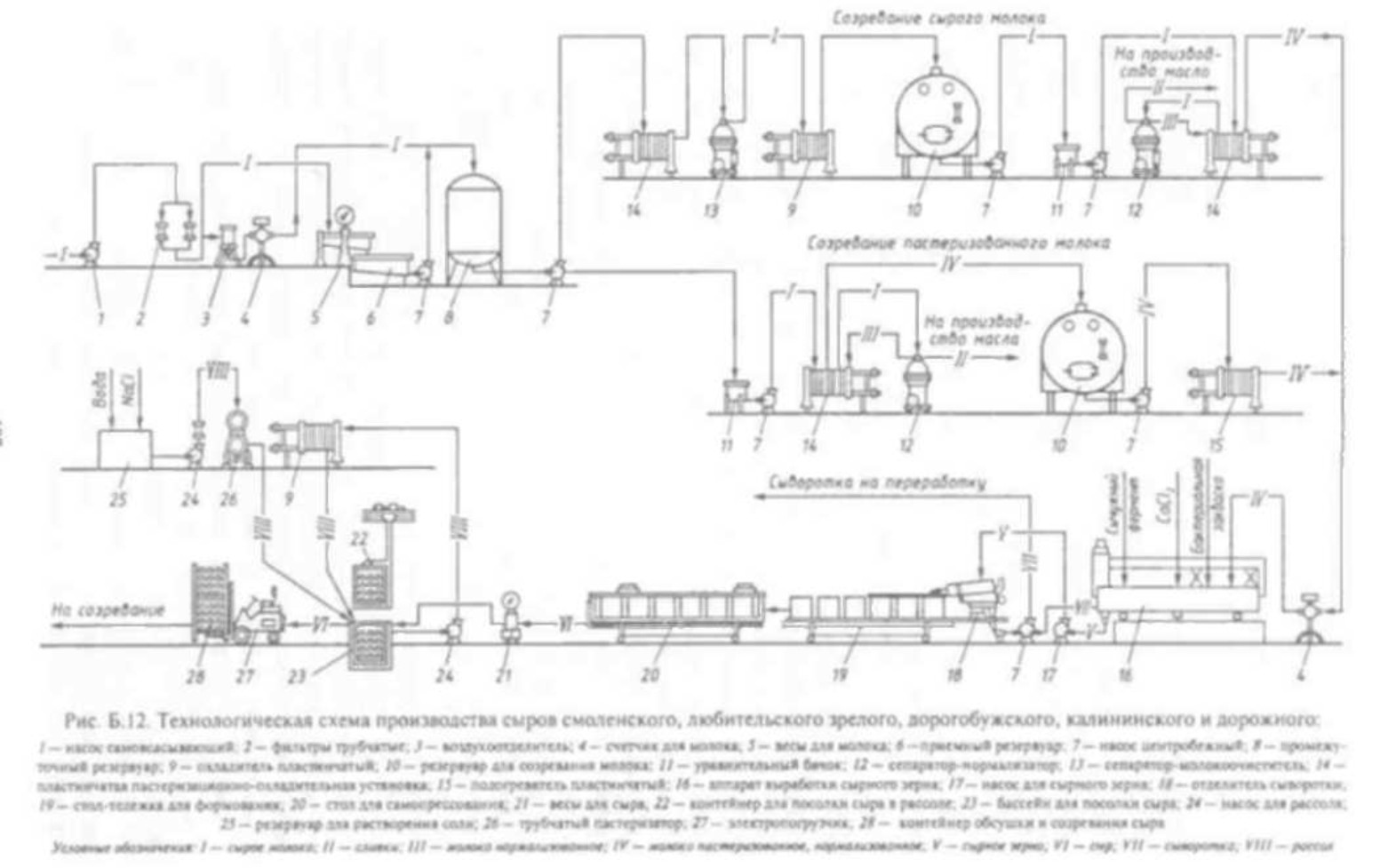

Технологическая схема производства сыров смоленского, любительского зрелого, дорогобужского, калининского и дорожногопредставлена на рис. Б. 12. Ниже приведены технологические параметры их производства:

| Подготовка молока к свертыванию | |

| Температура пастеризации, °С | 76...78 (τ = 20...25 с) |

| Количество вносимого хлористого кальция (сухой соли), г на 100 кг молока | 20...30 |

| Количество вносимой бактериальной закваски, % от количества молока перед созреванием | 0,7...2.0 |

| Кислотность смеси перед свертыванием, °Т | 21...24 |

| Свертывание молока, постановка и обработка сырного зерна | |

| Температура свертывания, °С | 30...33* |

| Продолжительность свертывания, мин | 30…60 |

| Состояние сгустка | Нормально прочный |

| Продолжительность обработки сгустка (зерна), мин | 30...50 |

| Самопрессование | |

| Продолжительность, ч | 3...5 |

| Количество переворачиваний | 3...4 |

| Температура воздуха при формовании и самопрессовании, °С | 15...18** |

| Посолка | |

| Продолжительность посолки сыра в рассоле, ч | 8...14 |

| Температура рассола, °С | 12...14 |

| Концентрация рассола, % | 18…20 |

| Температура воздуха в помещении, °С | 12...14 |

| Относительная влажность воздуха, % | 90...95 |

| Обсушка сыра после посолки | |

| Продолжительность, сут | 3...5 |

| Созревание | |

| Общая продолжительность, сут | |

| дорожного, калининского | 30 |

| дорогобужского, смоленского | 45 |

| любительского зрелого | 25...30 |

| Температура воздуха, °С | 10... 14 |

| Относительная влажность воздуха, % | 90...95 |

| Относительная влажность воздуха в помещении для обсушки сыров перед упаковкой, % | 85 |

* Для дорожного 40...42°С.

** Температура сырной массы при самопрессовании дорожного сыра 30...35°С.

При выработке перечисленных сыров готовый сгусток должен быть прочным, а сыворотка, выделяющаяся из него, светло-зеленого цвета и не содержать хлопьев белка. Допускается значительное уплотнение сгустка с выделением небольшого количества сыворотки на его поверхности, разрезка сгустка на куски размером 10...20 мм.

Обработка сырного сгустка и зерна осуществляется в течение 30...50 мин. Для предотвращения излишнего дробления зерна через каждые 10...15 мин обработки делают 3...5-минутные перерывы. При слабой обсушке допускается подогревание сырного зерна на 1...2°С выше температуры свертывания.

Обработку зерна завершают, когда оно становится тяжелым, но не грубым и не слишком сухим. Затем удаляют сыворотку (60...65% от количества перерабатываемого молока), смесь сырного зерна с оставшейся сывороткой самотеком подается в групповые или индивидуальные сырные формы. При самопрессовании дорогобужского сыра в формовочном столе через 20...30 мин после розлива сырного зерна образовавшиеся пласты переворачивают. В дальнейшем их переворачивают еще 3...4 раза через каждые 40...50 мин. После уплотнения сырные пласты режут па отдельные бруски, которые плотно укладывают в раму формовочного стола. При выработке дорогобужского сыра каждый пласт режут на 20 кусков.

Самопрессование сыра продолжается 3,5...4 ч при температуре 15...18°С. Самопрессование дорожного сыра осуществляют в специальном столе-термостате при температуре 30...35°С в течение 3...5 ч. Самопрессование смоленского, любительского зрелого и калининского сыра продолжается в течение 4 ч.

Посолку сыров производят в рассоле с концентрацией поваренной соли 18...20% и температуре 10... 12°С. Продолжительность посолки в рассоле 8... 14 ч. После посолки сыры сначала выдерживают в солильном помещении и течение суток, а затем направляют в помещение, где они обсушиваются 2...4 сут. После этого сыры переносят в камеру созревания с температурой воздуха 10...14°С и относительной влажностью 90...95%.

Через 20...30 сут созревания калининский сыр перемещают во вторую камеру, температура воздуха в которой 10...12°С и относительная влажность 80...82%, где сыр выдерживают 10... 15 сут.

В процессе ухода за мягкими сырами необходимо следить за своевременным появлением на 7...8-е сутки микрофлоры сырной слизи и интенсивности ее развития. Задержка в появлении микрофлоры сырной слизи или ее чрезмерное развитие отрицательно влияют на качество сыра и обуславливают возникновение пороков вкуса, консистенции и внешнего вида. Уход за сырами, созревающими при участии микрофлоры сырной слизи, заключается в культивировании слизи, сохранении ее тонкого слоя на протяжении всего периода созревания и в недопущении развития плесеней на корке сыра.

Сыры упаковывают в этикетированную кашированную или ламинированную фольгу или пергамент, укладывают в дощатые, фанерные ящики, выстланные внутри оберточной бумагой. На ящиках ставят соответствующую маркировку.

Основные параметры технологии сыров нямунас и рамбинас приведены ниже:

| Параметр | Нямунас | Рамбинас |

| Подготовка молока к свертыванию | ||

| Количество вносимой бактериальной закваски, % от количества молока | 0.7... 1,0 | 1...2 |

| Кислотность смеси перед свертыванием, °Т | 18...19 | 20...21 |

| Свертывание молока, постановка и обработка сырного зерна | ||

| Температура свертывания, °С | 32...33 | 28...30 |

| Величина зерна после постановки, мм | 7...10 | 10…12 |

| Продолжительность вымешивания перед вторым нагреванием, мин | 29-25 | 30...40 |

| Продолжительность второго нагревания, мин. | 5...10 | 8...13 |

| Температура второго нагревания, °С | 33...35 | 30...32 |

| Продолжительной всей обработки, мин | 60...70 | 30...55 |

| Величина зерна в конце обработки, мм | 6...7 | 8….9 |

| Самопрессование | ||

| Продолжительность, ч | 1.5...2.0 | 0,25...0.5 |

| Температура воздуха, °С | 18...20 | 18...20 |

| Прессование | ||

| Продолжительность, ч | 0.5... 1,0 | 0.5…1.0 |

| Давление, кПа | 5...10 | 15…20 |

| Температура воздуха, °С | 18...20 | 18...20 |

| Содержание массовой доли влаги в сыре после прессования, % | 46...48 | 53...56 |

| Посолка | ||

| Температура рассола, °С | 10…12 | 8...10 |

| Созревание | ||

| Общая продолжительность, сут | 35 | 35 |

| Температура воздуха, °С | 14...15 | 12...14 |

| Относительная влажность воздуха, | 90...95 | 92…95 |

| Активная кислотность, рН: | ||

| в сыре перед посолкой | 5.45…5,55 | 5,1...5,4 |

| В возрасте 7…12 дней | 5.5….5,65 | 5.3...5.7 |

При выработке сыров нямунас и рамбинас для уплотнения зерна после разрезки сгустка делают остановку на 5... 10 мин. В конце постановки зерна удаляют 30...40%. Второе нагревание (до 35°С) при выработке сыра нямунас применяется только в случае медленной обсушки сырного зерна. При достижении кислотности сыворотки 15...16°Т в сырное зерно с сывороткой вносят 5... 10% пастеризованной воды с учетом обеспечения кислотности сыворотки в конце обсушки зерна в пределах 12...13°Т.

Частичную посолку в зерне проводят за 15...20 мин до конца обработки зерна после дополнительного удаления еще 30...35% сыворотки. Сыры нямунас и рамбинас формуют наливом или насыпью с применением отделителя сыворотки. Сыр нямунас допускается также формовать из пласта.

После самопрессования сыр нямунас вынимают из форм, разрезают по высоте на две головки, маркируют, заворачивают в салфетки и укладывают по две головки в те же формы для прессования. Между головками сыра устанавливают металлические прокладки. В середине прессования сыры перепрессовывают.

Уход за сырами в период созревания заключается в регулировании развития микрофлоры сырной слизи на их поверхности. Перед реализацией сыры моют и после наведения корки покрывают полимернопарафиновым сплавом.

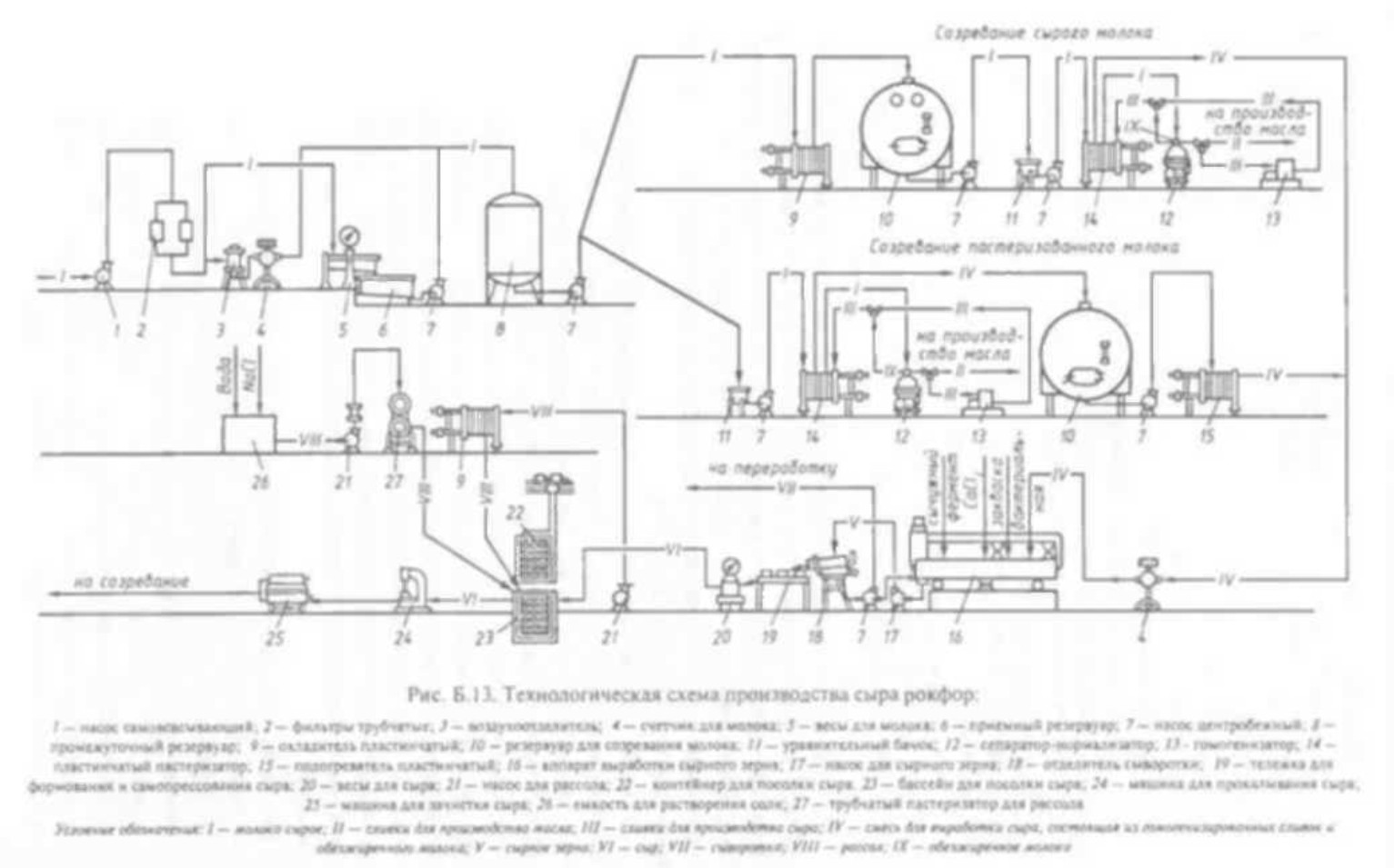

Технологическая схема производства сыра рокфор представлена на рис. Б. 13.

Основные параметры технологии сыра рокфор приведены ниже:

| Подготовка молока к свертыванию | |

| Температура пастеризации, °С | 75...76 (τ = 20...25 с) |

| Количество вносимого хлорида кальция (сухой соли), г на 100 кг молока | 20...30 |

| Количество вносимой бактериальной закваски, % от количества молока перед созреванием | 1.0...2.0 |

| Количество вносимого сухого порошка плесени, г на 100 кг молока | 3...4 |

| Кислотность смеси перед свертыванием, °Т | 23...25 |

| Свертывание молока, постановка и обработка сырного зерна | |

| Температура свертывания, °С | 30...35 |

| Продолжительность свертывания, мин. | 50...90 |

| Состояние сгустка | Достаточно прочный |

| Продолжительность обработки сгустка (зерна), мин | 60...90 |

| Самопрессование | |

| Продолжительность самопрессования в бродильной камере, сут | 1...2 |

| Количество переворачиваний | 4..6 |

| Активная кислотность сырной массы после выдерживания в бродильной камере, рН | 4,6...4,7 |

| Температура воздуха при формовании и самопрессовании, °С | 18...22 |

| Посолка | |

| Продолжительность посолки сыра в рассоле, ч | 4...5 |

| Температура рассола, °С | 8...10 |

| Концентрация рассола, % | 20 |

| Количество натираний при посолке сухой солью | 2...4 |

| Температура воздуха в помещении, °С | 10...12 |

| Относительная влажность воздуха, % | 93...95 |

| Обсушка сыра после посолки | |

| Продолжительность сушки | 1...2 |

| Созревание | |

| Общая продолжительность, сут | 60 |

| Температура воздуха, °С | 6...8 |

| Относительная влажность воздуха, % | 92...95 |

При выработке рокфора применяют двухступенчатую гомогенизацию сливок. Перед свертыванием в молоко вносят сначала хлорид кальция и бактериальную закваску, состоящую из молочнокислых и ароматобразующих стрептококков, а затем суспензию спор плесени Penic. roqueforti и молокосвертывающий фермент. Оптимальная кислотность молока к моменту внесения фермента — 24°Т.

На поверхности готового сгустка должна выделяться в небольшом количестве сыворотка. После разрезки сгустка для закрепления зерна делают 10-ти минутную остановку. Во время вымешивания через каждые 10 мин делают 5-ти минутные перерывы. Готовое зерно должно быть тяжелым при пробе на руке, негрубым, не слишком сухим и достаточно нежным. После окончания вымешивания удаляют сыворотку (до 60% к количеству перерабатываемого молока), а сырное зерно вместе с оставшейся сывороткой подают на отделитель сыворотки (при формовании насыпью) или непосредственно в формы (при формовании наливом). При этом очень важно не допускать охлаждения сырной массы, так как это замедляет выделение сыворотки.

По окончании формования рокфор в формах направляют в бродильную камеру для самопрессования и нарастания активной кислотности, где он выдерживается 1...2 сут. Спустя 20...30 мин после окончания формования производят первое переворачивание сыра, через 1 ч после этого — второе, через 3 ч — третье, через 8... 10 ч — четвертое и следующее — через 12 ч после предыдущих. В конце выдержки сыра в бродильном помещении содержание влаги в нем достигает 47...51%. а активная кислотность сырной массы перед посолкой имеет значение рН 4.6...4,7.

Сыр солят в рассоле. Целесообразно применять частичную посолку в зерне (200...300 г соли на 100 кг смеси). При этом соль вносится в виде рассола в готовое зерно за 15...20 мин до формования сыра. После посолки сыр обсушивают в течение 1...2 сут, зачищают, слегка оскабливают, а затем прокалывают (40...60 сквозных проколов). После прокалывания сыр рокфор направляют в камеру для созревания.

В конце созревания (в возрасте 45...50 сут) в целях получения продукта с хорошо развитым вкусом и запахом сыр завертывают в кашированную фольгу и выдерживают в камере при температуре 5...6°С и относительной влажности 88...90% до кондиционного возраста.

Основные параметры технологии сыров любительского свежего, моале, нарочь, останкинского, клинкового, адыгейского, чайного, сливочного, домашнего и волжанкаприведены в табл. Б.37.

Сыр моале солят в зерне из расчета 300...600 г сухой соли на 100 кг смеси. По окончании обсушки сыр нарочь обычной выработки переносят в камеру на 3...5 сут, ежедневно переворачивая его 1...2 раза.

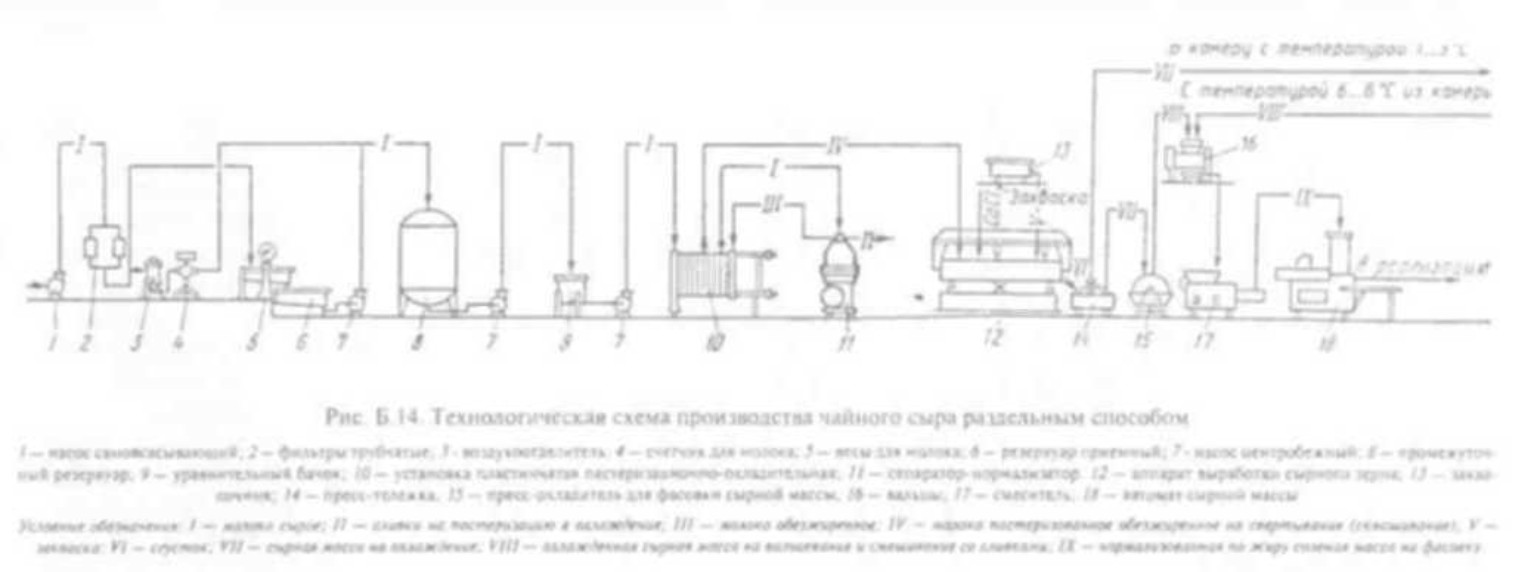

Технологическая схема выработки чайного сыра раздельным способом представлена на рис. Б. 14. При выработке чайного сыра раздельным способом применяют обезжиренное молоко, пастеризованное при температуре 80...85°С с выдержкой 20...25 с и высокожирные сливки.

При выработке клинкового сыра сгусток после разрезки нагревают до 35...38°С. Клинковый сыр после прессования вынимают из мешков и солят 2...3-х кратным натиранием солью «Экстра». Содержание соли в готовом сыре не более 2%.

После самопрессования адыгейского сыра на его верхнюю поверхность дозатором наносят 15 г поваренной соли, затем после усвоения соли сыры переворачивают и снова наносят 15 г соли на другую поверхность.

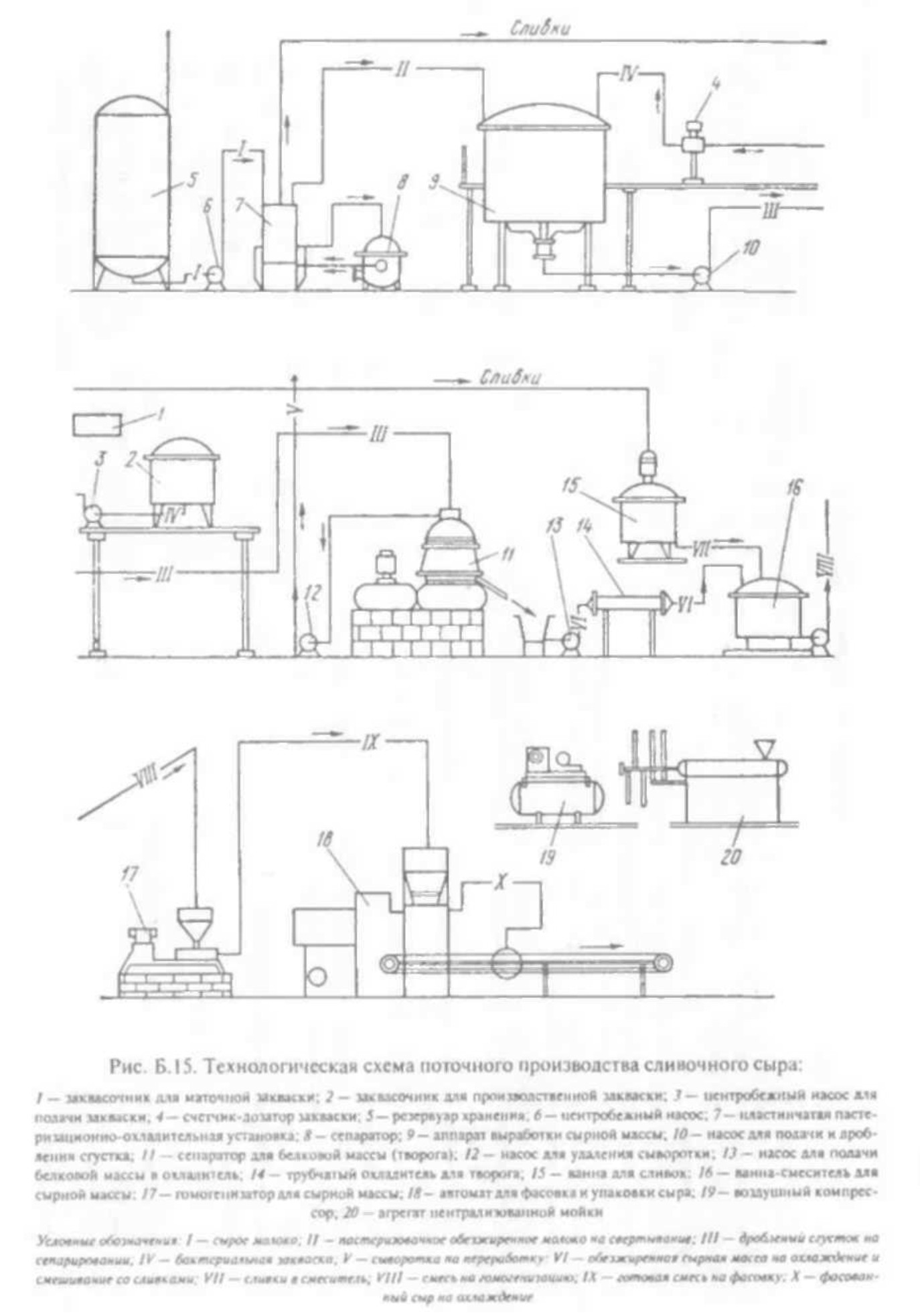

Технологическая схема поточного производства сливочного сыра представлена на рис. Б. 15. Сливочный сыр фасуют на автоматах в коробки массой нетто 125 и 250 г, изготовленные из полистирола или других полимерных материалов, разрешенных в установленном порядке для контакта с пищевыми продуктами. Рецептуры сливочных сыров приведены в табл. Б.38.

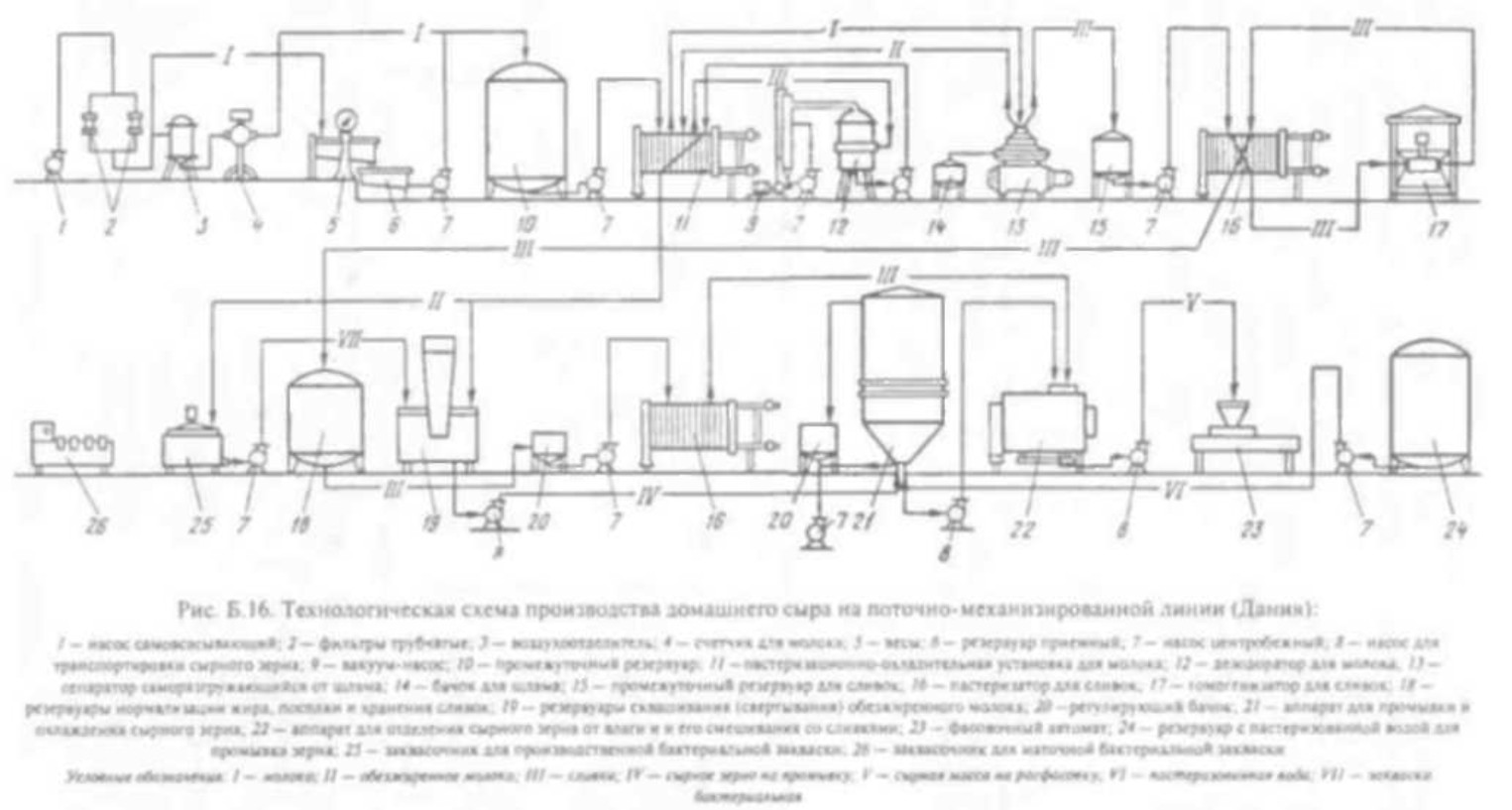

Технологическая схема производства домашнего сыра на поточно-механизированной линии (Дания) представлена на рис. Б. 16. При выработке домашнего сыра к готовому сырному зерну добавляют соль и сливки в соответствии с рецептурой. Соль предварительно растворяют в сливках, пастеризованных при 92...95°С, затем охлажденных до 26...30°С. Сливки гомогенизируют и охлаждают до 2...4°С. Сыр домашний фасуется в стаканчики из полимерных и комбинированных материалов с покрытиями, а также во фляги из алюминия или нержавеющей стали.

Таблица Б.37

Основные параметры технологии сыров любительского свежего, моале, нарочь. останкинского, клинкового, адыгейского, чайного, сливочного, домашнего и волжанка

| Параметр | Любительский | Моале | Нарочь выработанный | Останкинский | Клинковый | Адыгейский | Чайный | Сливочный | Домашний | Волжанка | |

| На поточной линий | Обычным способом | ||||||||||

| Подготовка молока к свертыванию | |||||||||||

| Пастеризация молока: | |||||||||||

| температура. °С | 74..76 | 74...76 | 74...76 | 74…76 | 74...76 | 74…76 | 93..95 | 74…76 | 74...76 (78…80) | 72…74 | 85…90 |

| выдержка, с | 20…25 | 20…25 | 20...25 | 20...25 | 20...25 | 20...25 | 20...25 | 20...25 | 20…25 | 20...25 | 20...25 |

| Пастеризация сливок температура, °С | - | - | - | - | - | - | - | - | 84…85 | 92…95 | - |

| Количество вносимой бактериальной закваски, % от количества перерабатываемого молока | 0.7…2.0 | 0.5…2.0 | 1.0...1.5 | 1,0…3.0 | 2...4 | 1...10 | 8…10 | 1.5…2.5 | 1,0…1.5 | 1...5 | 2…4 |

| Количество вносимого хлорида кальция (сухой соли), г на 100 кг смеси | - | - | - | - | - | - | - | - | 200…300 | 400 | 200…400 |

| Количество вносимого сычужного порошка, г на 1 т смеси | - | - | - | - | - | - | - | - | 1...1.2 | 0.5...1 | 10 |

| Кислотность перед свертыванием, °Т | 22...24 | 20...22 | 20...21 | 18...20 | 20...21 | 19…21 | 19…21 | 28…30 | - | - | - |

| Свертывание молока, постановка и обработка сырного зерна | |||||||||||

| Температура свертывания. °С | 29...32 | 26…30 | 30..33 | 33…36 | 29…31 | 28...32 | 93…95 | 30…32 | 30…32 | 21…32 | 30...32 |

| Продолжительность свертывания, мин | 50...60 | 70...90 | 50...60 | 40…50 | 40...50 | 6..8 ч | 3..5 ч | 6…9 ч | 10...12 ч | 6... 16 ч | 0,9..1,0ч |

| Кислотность сгустка перед подачей на сепаратор. °Т | - | - | - | - | - | - | - | - | 90 | - | - |

| Размеры зерна после постановки, мм | 2 | 1.5...2.5 | 1.5...2.0 | 3...5 | 1.5 х 1.5 х 1,5 | 2 х 2 х 2 | - | 2 х 2 х 2 | - | 1.2…1.4 | 2...3 |

| Продолжительность всей обработки сырного зерна, мин | 30...50 | 40..50 | 20…30 | 5…10 | 20…30 | 20…30 | - | 30…40 | - | - | 60…90 |

| Количество внесенной воды, % | - | - | - | - | - | - | - | - | - | 30 | 5...10 |

| Содержание массовой доли влаги в готовой обезжиренной белковой массе, % | - | - | - | - | - | - | - | - | 79...80 | 75…80 | - |

| Самопрессование | |||||||||||

| Продолжительность, ч | 4…8 | 4…6 | 4...4.5 | 1...1.5 | 3…4 | 1 | 0.20…0,25 | 2.5…4 | - | - | 3…4 |

| Температура воздуха, °С | 16...18 | 18...22 | 18...22 | 18…20 | 18...20 | 18...22 | 18...22 | 18…20 | - | - | 18…22 |

| Продолжительность прессования ч | - | - | - | - | - | 3...6 | - | 1...1.5 | - | - | 0.5...1 |

| Посолка | |||||||||||

| Продолжительность, ч | 1.5...3.0 | 0.1...0.3 | 0.2…0.3 | 1.5…2.5 | 0.2..0.3 | - | - | - | - | - | - |

| Температура рассола. °С | 10…12 | - | 12…14 | 12...14 | 12...14 | - | - | - | - | - | - |

| Обсушка и охлаждение сыра | |||||||||||

| Продолжительность, ч | - | 8…12 | 48…72 | 2...3 | 6...8 | - | 16…18 | - | - | - | - |

| Температура воздуха, °С | - | 8…10 | 12..13 | 12...15 | 14..16 | - | 8.. 10 | - | - | - | - |

| Относительная влажность воздуха. % | - | 85 | 85 | 85 | < 85 | - | - | - | - | - | - |

| Созревание | |||||||||||

| Общая продолжительность, сут | - | - | - | - | 3…4 | - | - | - | - | - | - |

| Температура воздуха. °С | - | - | - | - | 10…12 | - | - | - | - | - | - |

| Относительная влажность воздуха, % | - | - | - | - | 85...90 | - | - | - | - | - | - |

Таблица Б.38

Рецептуры сливочных сыров (в кг)

| Сырье | Сливочный сладкий | Сливочный фруктовый | Сливочный советский | Сливочный рокфор | Сливочный острый | |||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | |

| Обезжиренная белковая масса с содержанием сухих веществ 20% | 435 | 440 | 430 | 410 | 270 | 400 | 485 | 600 | 600 | 600 |

| Сливки с содержанием жира 55% и сухого вещества 60% | 340 | 325 | 340 | 327,9 | - | 210 | 245 | 280 | 280 | 280 |

| Сливки с содержанием жира 35% и сухих веществ 41% | - | - | - | - | 400 | - | - | - | - | - |

| Сухое молоко с содержанием жира 25% и сухих веществ 93% | 40 | - | 50 | 44.6 | 70 | - | - | - | - | - |

| Сливки сухие с содержанием жира 42% и сухих веществ 93% | - | 50 | - | - | - | 50 | 50 | - | - | - |

| Сыр советский с содержанием 55% жира в сухом веществе и сухих веществ 62% | - | - | - | - | 250 | 300 | - | - | - | - |

| Сыр костромской, голландский, пошехонский с содержанием 45% жира в сухом веществе и сухих веществ 60% | - | - | - | - | - | - | - | - | 50 | - |

| Сыр пикантный с содержанием 55% жира в сухом веществе и сухих веществ 58% или сыр латвийский с содержанием 45% жира в сухом веществе и сухих веществ 56% | - | - | - | - | - | - | - | - | - | 50 |

| Сыр-брынза из коровьего молока с содержанием 50% жира в сухом веществе и сухих веществ 48% | - | - | - | - | - | - | - | - | 75 | 75 |

| Сыр рокфор с содержанием 50% жира в сухом веществе и сухих веществ 60% | - | - | - | - | - | - | 200 | 125 | - | - |

| Сахар свекловичный | 156 | 156 | 147 | 88 | - | - | - | - | - | - |

| Сиропы фруктовые (ягодные) с содержанием сухих веществ 65% и сахара 60% | - | - | - | 93,4 | - | - | - | - | - | - |

| Спиртовой настой лимонный, апельсиновый и др. | - | - | 8 | - | - | - | - | - | - | - |

| Ванилин | 0.15 | 0,15 | - | - | - | - | - | - | - | - |

| Желатин с содержанием сухих веществ 84% | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 5 |

| Соль поваренная | - | - | - | - | 5 | 10 | 10 | 10 | 10 | 10 |

| Вода питьевая для приготовления сахарного сиропа | 44 | 44 | 40 | 51,1 | - | - | - | - | - | - |

| Вода питьевая для растворения желатина | 9.85 | 9,85 | 10 | 10 | 20 | 43 | 35 | 10 | 10 | 10 |

| Динатрийфосфат с содержанием сухих веществ 39% | - | - | - | - | 10 | 12 | - | - | - | - |

| Расход сырья | 1030 | 1030 | 1030 | 1030 | 1030 | 1030 | 1030 | 1030 | 1030 | 1030 |

| Выход продукции | 1000 | 1000 | 1000 | 1000 | 1000 | 1000 | 1000 | 1000 | 1000 | 1000 |

Примечание. При изменении химического состава используемого на выработку сливочного сыра сырья, по влажности и жиру проводят соответствующий перерасчет рецептур.

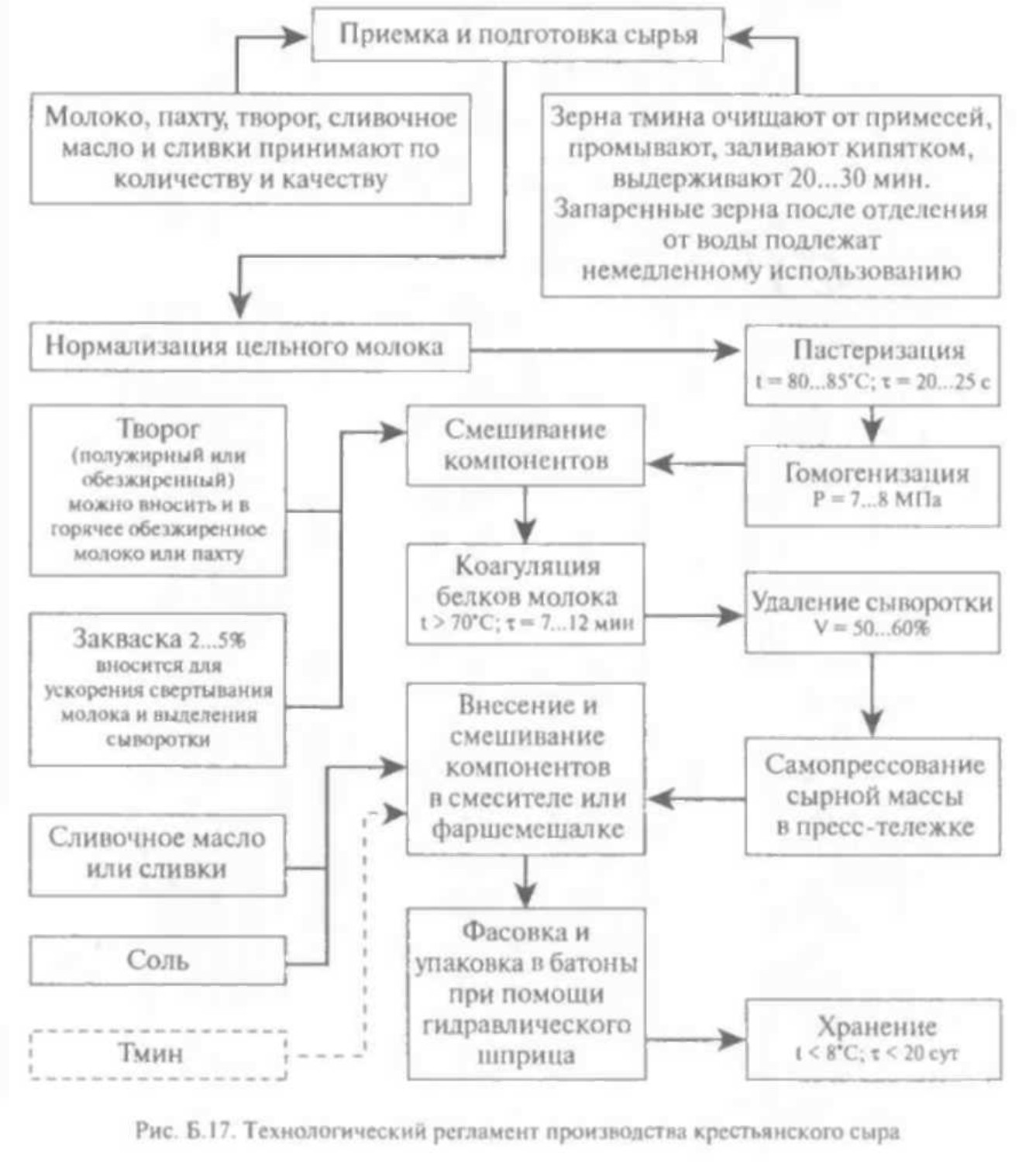

Сыр крестьянский вырабатывается из полужирного или обезжиренного творога, или обезжиренного творожного сгустка и горячих пастеризованных коровьего молока или пахты путем их смешивания и последующей обработки сырной массы. В зависимости от способа производства сыр крестьянский вырабатывают двух видов: сыр крестьянский, сыр крестьянский топленый. Сыры вырабатываются с тмином или без него.

Технологический регламент производства крестьянского сыра приведен на схеме (рис. Б. 17). При применении полужирного творога для лучшего использования жира целесообразно изготовлять его сычужно-кислотным способом с применением гомогенизации сливок. Обезжиренный же творог целесообразнее производить кислотным способом с подогревом сгустка при температуре не выше 40°С. Допускается использование заранее выработанного творога.

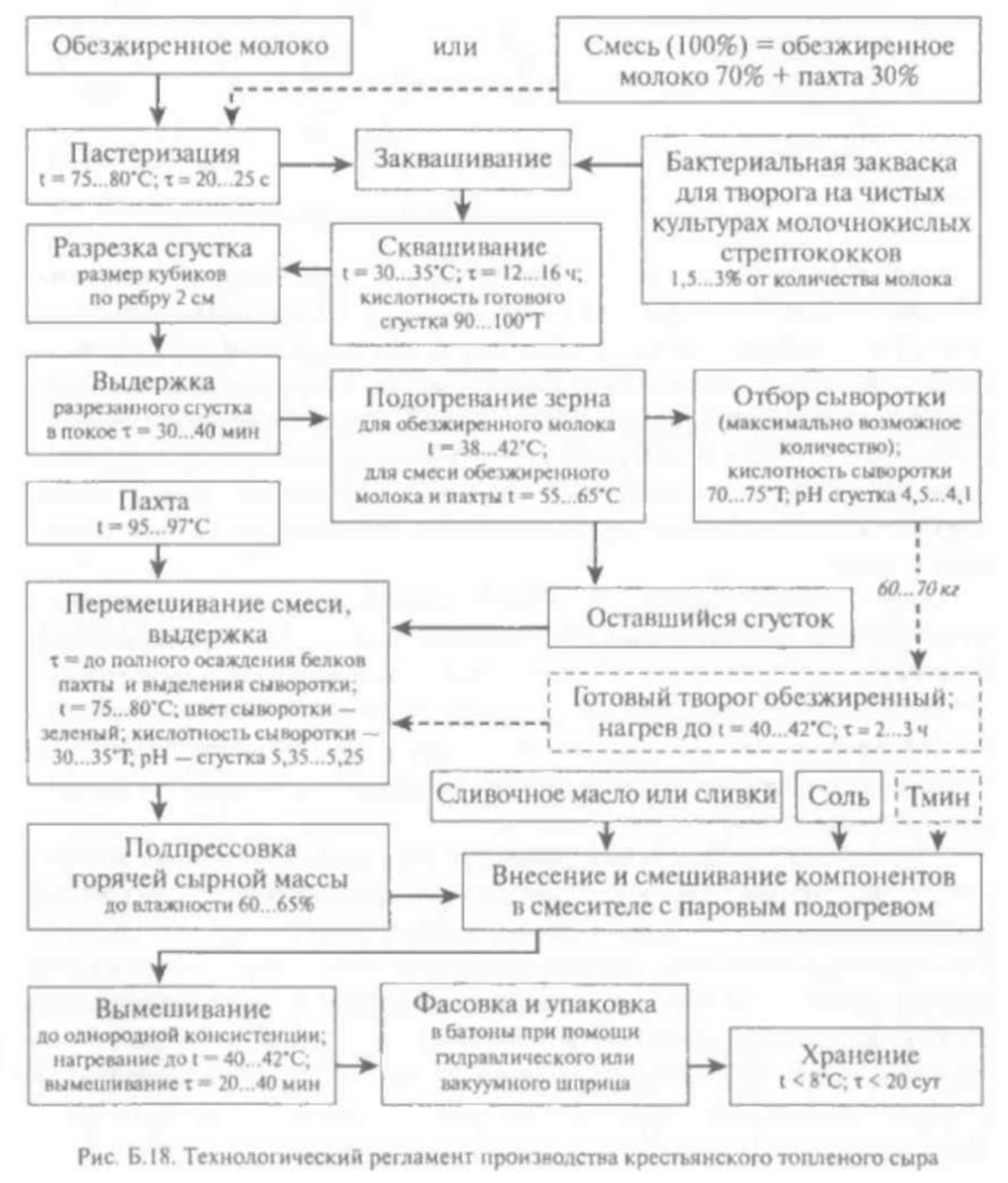

Сыр крестьянский топленый вырабатывают с использованием свежеполученного нежирного творожного сгустка или готового нежирного творога. Технологический регламент производства крестьянского топленого сыра приведен на схеме (рис. Б. 18).

Сыры мягкие свежие выпускаются в реализацию без подразделения на сорта. Возраст мягких сыров (в сут), определяемый с даты их выработки, для выпуска в реализацию приведен ниже:

| Русский камамбер .. | 7...12 | Рокфор | 60 |

| Белый десертный | 7...12 | Моале | 1,5 |

| Смоленский | 45 | Нарочь | 3...5 |

| Любительский | Останкинский | 4 | |

| зрелый | 35 | Клинковый | 1 |

| свежий | 4 | Адыгейский | 7 |

| Дорогобужский | 40 | Чайный | 1 |

| Калининский | 15…20 | Сливочный | 1 |

| Дорожный | 35 | Домашний | 1 |

| Нямунас | 35 | Волжанка | 1 |

| Рамбинас | 30 | Крестьянский | 1 |