ЛИНИЯ ОБЖАРИВАНИЯ РЫБЫ НЮ-ИЛЖ-1

Предназначена для комплексной механизации процессов производства жареной рыбы с последующим фасованием (рис. 7.2). На ней обжаривается обезглавленная тушка рыбы, порционированная на куски массой 100-250 г или в виде филе, а также мелкая неразделанная рыба. Транспортная система линии образует единый конвейер, не требующий ручной перевалки рыбы.

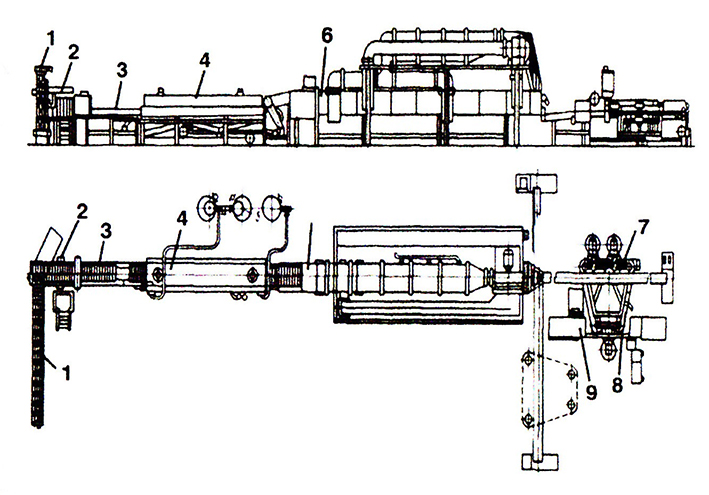

Рис. 7.2. Линия НЮ-ИЛЖ-1 для обжаривания рыбы: 1 – пластинчатый конвейер,

2 – питатель, 3 – панировочная машина, 4 – обжарочная печь, 5 – баки для масла,

6 – охладитель рыбы, 7 – ленточный конвейер, 8 – лотковый конвейер, 9 – упаковочная машина

Рыба поступает на линию в виде соленого полуфабриката после вкусового посола. Посоленный полуфабрикат по системе конвейеров или в контейнере загружают на пластинчатый конвейер, который передает рыбу на питатель. Полотно пластинчатого конвейера набрано из перфорированных полимерных пластин. За время прохождения по пластинчатому конвейеру с рыбы стекает остаточная влага.

Питатель представляет собой роликовый конвейер, выполненный для удобства санитарной обработки и технического обслуживания панировочной машины поворотным. На полотне питателя рыбу вручную разравнивают равномерным слоем до толщины около 120 мм. С питателя рыба непрерывно поступает в панировочную машину, где, перемещаясь по ярусам, она обволакивается мукой, с тем, чтобы на поверхности образовался слой теста.

Панированная равномерным слоем рыба подается в обжарочную печь. В печи рыба обжаривается в слое растительного масла до образования румяной корочки. Масло поступает на линию из баков, где оно охлаждается и отстаивается.

Из обжарочной печи горячая рыба перегружается роликовым конвейером в охладитель, где она интенсивно охлаждается и с температурой 15 °С поступает на ленточный конвейер, подающий ее к фасовочному столу для укладывания в металлическую инвентарную тару вместимостью до 10 кг. В случае укладывания в полимерную тару производится взвешивание на весах типа ВНЦ-2. Взвешенная порция вручную укладывается в лотки конвейера.

Лотковый конвейер представляет собой замкнутый цепной контур, к которому равномерно прикреплены лотки. Он передает порции рыбы к месту укладывания их в сформированные на фасовочно-упаковочной машине полимерные коробки вместимостью 500 см3.

Фасовочно-упаковочная машина включает механизмы для формования коробок, их запечатывания, штампа вырубки готовых изделий и дозатор. Из полимерной пленки изготавливается тара с отбортовкой в виде усеченной пирамиды, в которую вручную вкладывается порция рыбы из лотков. Затем коробки с рыбой, подходя под сопла соусодозатора, заполняются маринадным, майонезным или томатным соусом. Порция рыбы составляет 40%, а соуса – 60% от суммарной массы упаковки. Заполненные коробки запечатываются фольгой или бумагой, ламинированной термосваривающимся слоем, и с помощью штампа вырубки отделяются друг от друга. Фасовочно-упаковочный участок может быть расположен по оси линии или по обе ее стороны.

Производительность линии по жареной рыбе 300 кг/ч, при выпуске рыбы под маринадом – 20 коробок в минуту, что соответствует суммарной производительности по готовому продукту 61.8 кг/ч.

Пуск линии Н10-ИЛЖ начинают с разогрева масла в печи и включения подачи рассола в охладитель. После нагрева масла до требуемой температуры и получения необходимой температуры воздуха в воздухоохладителе включается последовательно все оборудование линии.

Рабочий, который разравнивает слой рыбы на питателе, обслуживает панировочную машину, периодически пополняя запас муки в бункере. Второй рабочий обслуживает обжарочную печь и охладитель, следит за приборами сигнализации, добавляет в печь холодную воду, масло и сливает нагретую воду. Он же следит за температурой хладагента на входе и выходе воздухоохладителя, температурой воздуха. В зависимости от вида упаковывания количество рабочих на этой операции различно: при фасовке в полимерную тару занято 8 человек, при фасовке в инвентарную тару – три человека.

Во время работы оборудования необходимо следить за равномерной загрузкой, не допуская перегрузки. После окончания работы производится слив масла в баки и воды в канализацию.

При ежедневной санитарной обработке необходимо удалить остатки рыбы, крошки и другие загрязнения; отвести полотно питателя в сторону, элеватор с бункером панировочной машины от роликового полотна; снять поддон элеватора панировочной машины; разобрать частично дозатор упаковочной машины. Один раз в неделю необходимо прокипятить ванну печи раствором кальцинированной соды, а также очистить дно ванны при снятых лючках.

ЛИНИЯ Н2-ИТЛ

Предназначена для приготовления печеной продукции из неразделанной, потрошеной с головой, потрошеной обезглавленной рыбы и кусков. Обработке подвергают рыбу или куски размером не более 450 х 190 х 80 мм, как мороженую, так и охлажденную. Рыбу размораживают или промывают, подсаливают, ополаскивают и подвергают стеканию на 30-40 мин.

Подсоленная рыба после ополаскивания и стекания влаги подается в загрузочный бункер ковшового конвейера, которым направляется в лоток-бункер, предназначенный для накопления рыбы, который сконструирован так, что рыба подается в зону загрузки равномерным слоем. Вымытые противни, которые периодически подвозят на тележках, смазывают маслом, посыпают сухарями и устанавливают на движущийся конвейер аппарата инфракрасной лучевой выпечки. Из лотка-бункера рыбу вручную укладывают на противень. Проходя через аппарат ИТА-201, рыба пропекается, охлаждается и поступает на выгрузку. В этой зоне противни снимают с движущегося конвейера и устанавливают на стеллаж, который служит накопителем.

Для упаковки продукции противни с рыбой переносят на стол. Печеную рыбу снимают скребком-лопаткой и укладывают на картонные подкладки, а затем помещают на полотно ленточного конвейера, который подает ее на упаковочную машину.

Для упаковки использован комплект оборудования А1-ИУЛ, в который входят автомат для упаковки, ленточный конвейер и два автомата для взвешивания и этикетирования.

После выдачи заданного числа упаковок кассовый аппарат выдает суммарный чек.

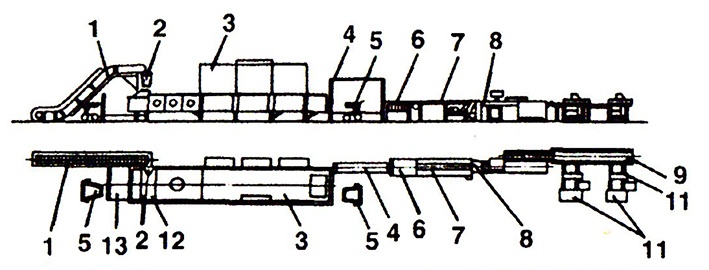

Рис. 7.3. Линия производства печеной рыбы Н2–ИТЛ-84:

1 – конвейер ковшовый; 2 – направляющий лоток; 3 – аппарат инфракрасной лучевой выпечки;

4 – стеллаж; 5 – тележка; 6 – стол; 7 – ленточный конвейер; 8 – упаковочная машина; 9 – конвейер;

10 – весы; 11 – стол; 12 – лоток–бункер; 13 – площадка

Упакованная в полиэтилен или целлофановую пленку рыба по конвейеру поступает на весы. Каждый пакет проверяют и взвешивают, а отпечатанный чек наклеивают на пакет. Взвешенные пакеты укладывают в инвентарные ящики на столах, и суммарный чек наклеивают на каждый ящик.

Производительность линии по сырью 120 кг/ч, обслуживают ее семь человек.

ЛИНИЯ Н2-ИТЛ-86

Предназначена для приготовления фаршированной рыбы в виде батонов массой не более 1 кг (рис. 7.4).

Разделанная на тушку рыба ковшовым конвейером подается в бункер, откуда вручную загружается в сепаратор «Фарш-4-500», где происходят ее измельчение и отделение фарша от костей и кожи. Кожа и кости попадают по лотку в тележку для отходов, а фарш из внутренней полости барабана поступает в приемный бункер установки для транспортирования фарша по трубам. После загрузки бункера фаршем открывают кран фаршепровода, и насосом по трубопроводу он подается в волчок. Одновременно с фаршем через волчок пропускают заранее приготовленные порции муки и хлеба.

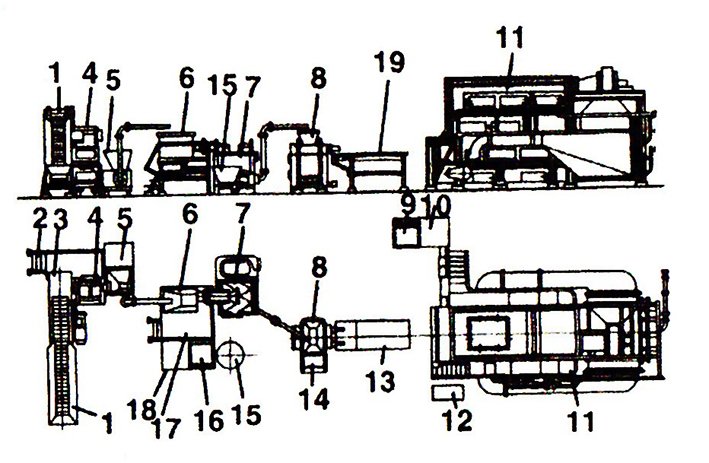

Рис. 7.4. Линия производства фаршированной рыбы Н2-ИТЛ-86:

1 – конвейер ковшовый; 2,14,17 – площадки; 3 – бункер; 4 – пресс-сепаратор;

5 – установка тля фарша; 6 – волчок; 7 – фаршемешалка; 8 – шприц; 9,16 – весы;

10,13,18 – столы; 11 – аппарат с охладителем; 12 – шкаф управления; 15 – дежа

Измельченную массу по трубопроводу подают в фаршемешалку, где в нее добавляют соль, специи и другие компоненты. Вся масса перемешивается в течение 20 мин. Готовую массу по фаршепроводу ротационным насосом направляют в вакуумный шприц непрерывного действия. По окончании перекачки в конце фаршепровода скапливается 13-15 кг фаршевой смеси, которую извлекают ручным поршнем, разобрав фаршепровод на три секции.

Батоны формуют в оболочки диаметром 40-80 мм, длиной 500 мм. Оболочку перед набивкой лучше замачивать, так как плотность набивки в сухую оболочку слабее. Сформованные батоны загружают в аппарат для тепловой обработки фаршированной рыбы с охладителем. После варки и охлаждения батоны выгружают на стол, где их взвешивают на весах, маркируют и укладывают в инвентарные ящики, предварительно выстланные внутри упаковочной бумагой.

Производительность линии 500 кг в смену, обслуживают ее четыре человека.