Научно-производственной фирмой «Термоэкология» акционерного общества «ВНИИЭТО» предложена комбинированная технология высокотемпературного пиролиза переработки отходов, основанная на комбинации процессов в цепи: сушка – пиролиз – сжигание – электрошлаковая обработка. В качестве основного агрегата предполагается использовать рудно-термическую электропечь в герметичном варианте, в которой будут расплавляться подаваемые шлак и зола, выжигаться из них углеродные остатки, а металлические включения осаживаться. Электропечь должна иметь раздельный выпуск металла, который в дальнейшем перерабатывается, и шлака, из которого предполагается изготовлять строительные материалы. Параллельно в электропечь могут подаваться твердые бытовые отходы или осадки сточных вод, где они газифицируются под действием высокой температуры расплавленного шлака. Количество воздуха, подаваемого в расплавленный шлак, должно быть достаточным для окисления углеродного сырья и ТБО. Разработаны технологические установки производительностью от 2,5 до 250 тыс. т/год при мощности печи от 250 до 16 000 кВА.

Стоимость плазменного пиролиза смешанных отходов (ТБО и другие твердые отходы) близка к стоимости метода сжигания ТБО и составляет 70-100 долларов США за 1 т без учета продажи пиролизных газов и остеклованных твердых отходов.

Технологическая схема обезвоживания активного ила с предварительной термореагентной обработкой, уплотнением напорной флотацией и с последующим сгущением в центрифугах и сепараторах представляется перспективной и практичной. Для кондиционирования активного ила и осадков первичных отстойников и интенсификации процесса сгущения можно использовать тепловую и реагентную обработку.

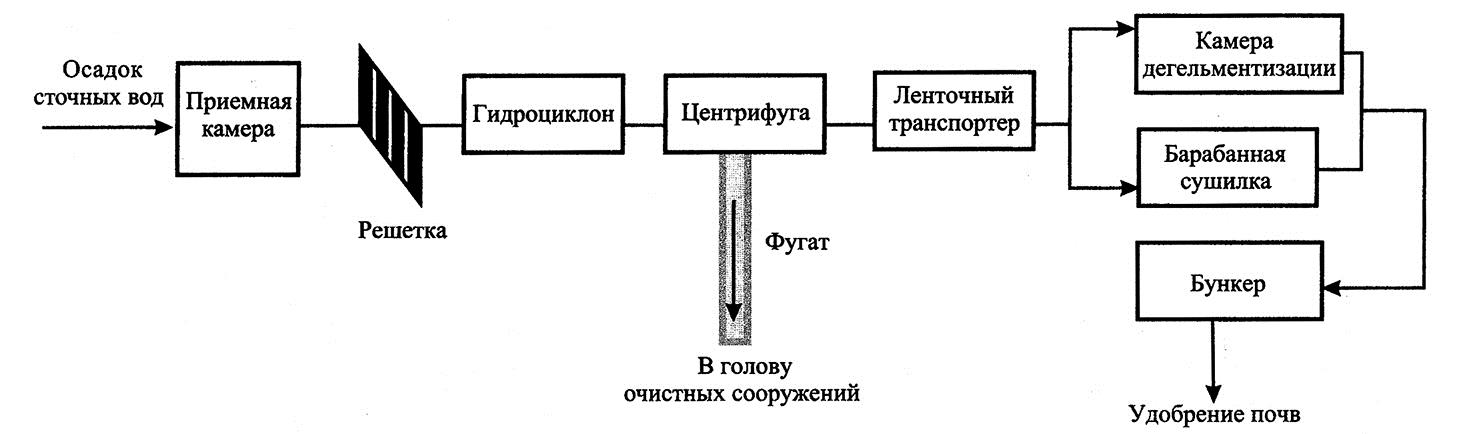

В качестве примера утилизации осадка сточных вод рассмотрим принципиальную схему обезвоживания осадков сточных вод центрифугированием, представленную на рис. 3.6. Осадок подается в резервуар-регулятор расхода осадка, откуда самотеком направляется на центрифугу, перед которой устанавливаются решетка-дробилка или решетка с прозорами не более 16 мм. Для выделения из осадка песка перед центрифугированием устанавливаются напорные гидроциклоны. Обезвоженный осадок непрерывно выгружается из центрифуги на ленточный транспортер и затем обрабатывается в камерах дегельментизации или термической сушкой. Обработанный осадок транспортером подается в бункер или на площадки складирования. Фугат, полученный при разделении осадков, самотеком или насосом направляется для дальнейшей переработки.

Рис. 3.6. Принципиальная схема утилизации осадка сточных вод пищевых предприятий

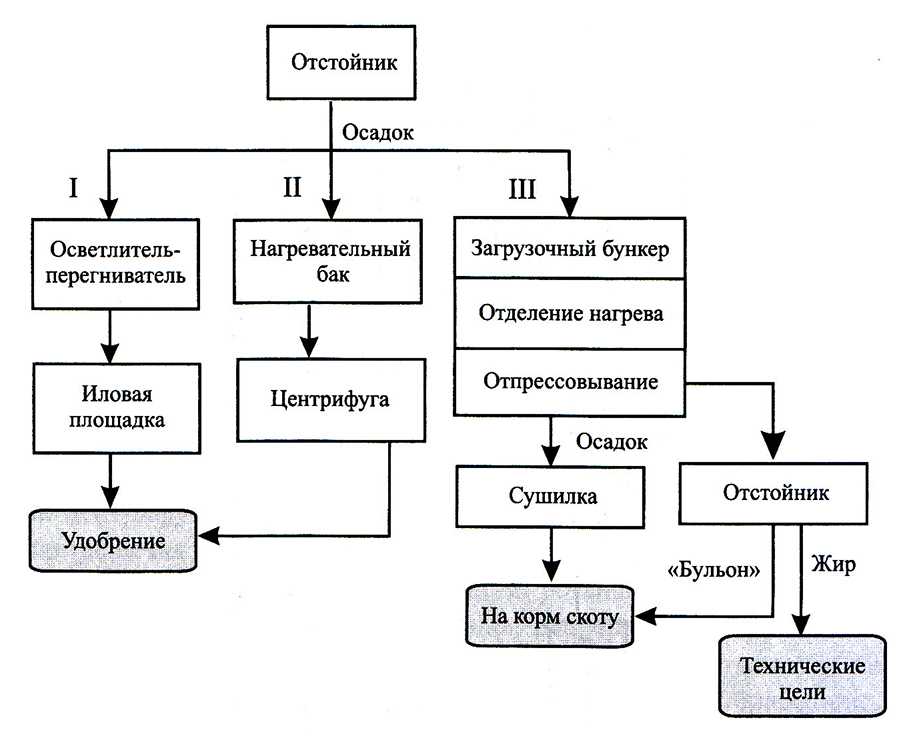

Осадок сточных вод мясоперерабатывающей промышленности из отстойников сбраживают в осветлителях-перегнивателях и обезвоживают на иловых площадках, где происходит его подсушка. Затем осадок используют в качестве сельскохозяйственного удобрения или утилизируют (рис. 3.7,1). Недостатком этого способа является нерациональное использование сырья, обладающего высокой биологической ценностью.

Известен способ, по которому осадок, удаленный из приямков отстойников, попадает в баки, оборудованные мешалками, где он нагревается до температуры 85-90 °С, выдерживается в течение 45-60 мин, после чего обрабатывается на центрифуге (рис. 3.7, II). Этот способ продолжителен, что ухудшает качество процесса.

Рис. 3.7. Многовариантная схема утилизации осадка сточных вод пищевых предприятий

В Московской государственной академии прикладной биотехнологии разработан способ обработки осадков сточных вод пищевой промышленности, который осуществляется по схеме III (рис. 3.7, III). Осадок органического происхождения подают в загрузочный бункер аппарата, откуда он поступает в отделение нагрева, где перемещается посредством шнека при подаче острого пара из форсунок внутрь массы. Благодаря перемешиванию посредством шнека и форсунок получают большую площадь контакта сырья с острым паром, что интенсифицирует нагрев, при котором происходит коагуляция белка и выделение влаги. Процесс ведут в течение 18-25 с при нагреве осадка до температуры 70-90 °С. По мере перемещения шнеком сырье поступает в отделение отпрессовывания, являющееся продолжением отделения нагревания, где происходит отделение водно-жирового бульона от твердой фазы. Твердый осадок (остаточная влажность 55-60%) направляют на сушку, а затем на корм скоту. Жидкую фазу отстаивают, в результате чего получают жир и «бульон». Жир может быть использован на технические цели, «бульон» – при кормлении скота. Нагрев острым паром при перемешивании позволяет максимально сохранить биологическую ценность продукта и интенсифицировать процесс. Одновременное проведение операций нагрева и отпрессовывания позволяет сократить затраты на оборудование.

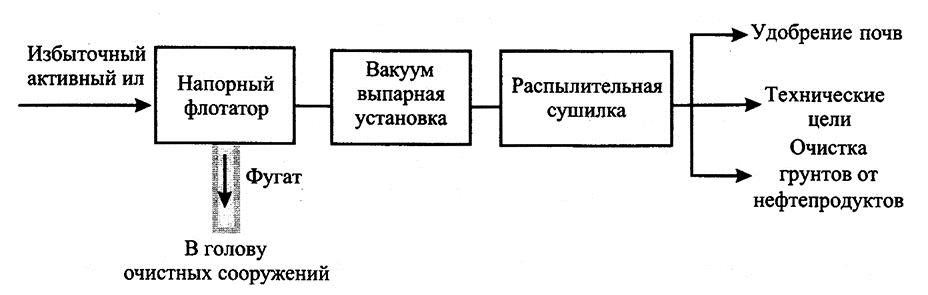

Технология обезвоживания биомассы активного ила с получением продукта влажностью не более 10% включает следующие основные стадии (рис. 3.8). Суспензию избыточного активного ила из вторичных отстойников биологических очистных сооружений концентрацией примерно 0,8-1,0% по абсолютно сухим веществам (АСВ) сгущают с использованием напорного флотационного аппарата до 2,5-3,5% АСВ и концентрат направляют на дальнейшее обезвоживание в вакуум-выпарную установку. Полученную сгущенную суспензию активного ила с концентрацией примерно 8-10% АСВ подают в распылительную сушилку. Срок хранения такой биомассы – не менее 6 месяцев. Полученная биомасса может использоваться для технических целей, например в качестве заменителя карбоксиметилцеллюлозы, а также при определенных условиях в качестве органоминеральнош удобрения, особенно при выращивании технических культур и декоративных растений. В отдельных случаях высушенный продукт биомассы активного ила может использоваться для очистки почв и грунтов от нефтепродуктов.

Рис. 3.8. Принципиальная схема утилизации избыточного активного ила

Однако при использовании указанной выше технологии часть микроорганизмов в процессе обезвоживания погибает. Это, безусловно, является недостатком указанной технологии. При этом часть погибшей биомассы можно рассматривать в качестве субстрата для жизнедеятельности оставшихся живых микроорганизмов.