Предприятия мясной промышленности являются достаточно крупными потребителями воды, которая расходуется в качестве теплоносителя для нагревания и охлаждения продуктов и технологического оборудования, для транспортировки отходов и сырья, мойки, дезинфекции а также для приготовления различных растворов, используемых при выработке продукции, и в других целях.

Объемы водопотребления и водоотведения на предприятиях мясной промышленности зависят от вида перерабатываемого сырья, мощности предприятия, разновидности технологических операций, рода выпускаемой продукции, технической оснащенности производства, системы водоснабжения, климатических и других местных условий.

Исходная вода, потребляемая мясокомбинатом, используется на нужды основного производства, а также на хозяйственно-питьевые и бытовые нужды. На технологические нужды расходуется в основном вода питьевого качества. Вид водопотребления характеризует образующиеся стоки.

В процессе производства мяса и мясных изделий жидкие отходы образуются в результате следующих технологических процессов:

- при разгрузке животных с транспортных средств и их содержании на скотобазах;

- в местах забоя, при варке, потрошении, раскрое, промывке внутренностей, мойке и дезинфекции рабочих помещений, столов, тары, инвентаря и оборудования;

- при мытье мяса перед обработкой, консервировании, замораживании, при выработке вареных, ливерных, сырокопченых колбас, копченостей.

- В зависимости от источника поступления сточные воды мясокомбинатов подразделяются по следующим категориям:

- производственные стоки, не содержащие жир (20-25 % общего стока);

- производственные стоки, содержащие жир (40–45 % общего стока);

- хозяйственно-бытовые стоки (9-12% общего стока).

Потери воды в производственном процессе (испарение, утечки,

выход с готовой продукцией и т. д.) в среднем составляют 15%. Потребляемая в производственном процессе вода загрязняется органическими веществами животного происхождения (жиром, кровью, каныгой, навозом, кусочками тканей животных, волосом, осколками костей). Кроме того, в сточную воду поступают поваренная соль, нитраты, моющие средства, песок. Все загрязнения в основном находятся в виде трудноразделимых суспензий, эмульсий, коллоидных и молекулярных растворов.

Приток сточных вод колеблется по суткам в пределах года и по часам суток. Общий коэффициент неравномерности есть отношение максимального часового расхода в сутки с максимальным поступлением сточных вод (д,) к среднечасовому расходу в сутки со средним водоотведением (q):

![]()

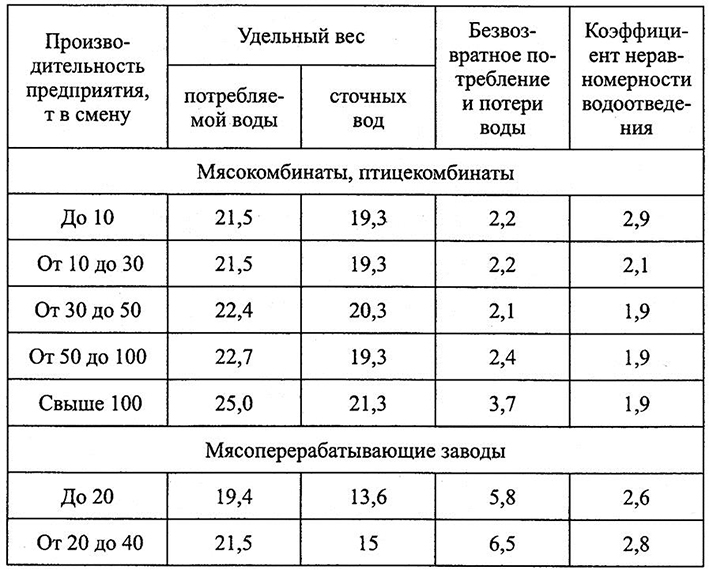

Удельный вес потребляемой воды и сточных вод, а также коэффициенты неравномерности водоотведения приведены в табл. 4.1.

Таблица 4.1

Удельные нормы водопотребления и водоотведения на предприятиях мясной промышленности (м3 на 1 т продукции)

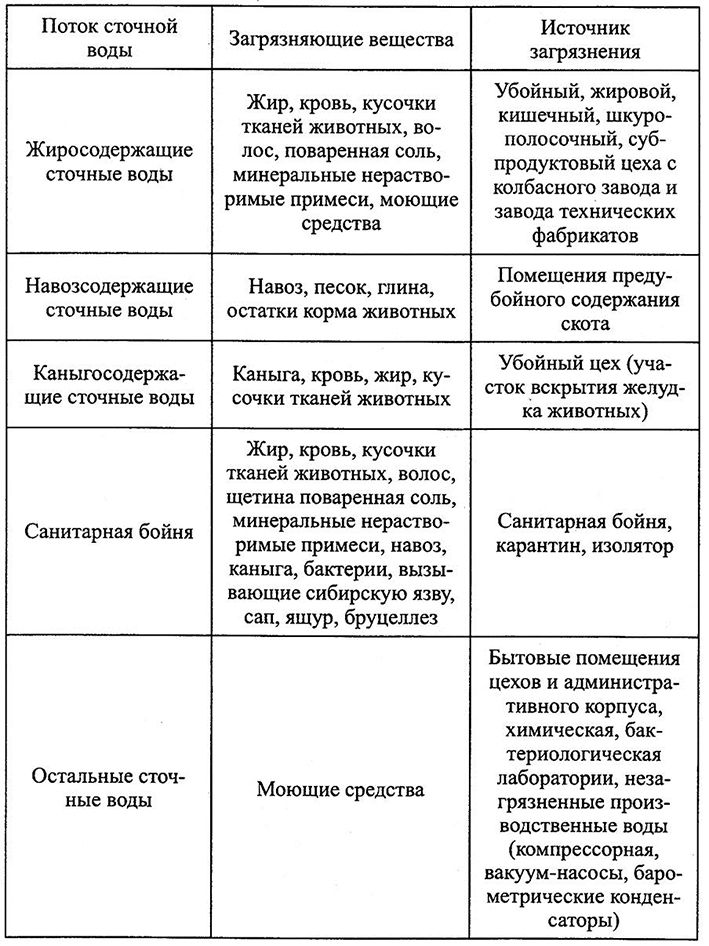

Основные группы и состав сточных вод мясокомбинатов представлены в табл. 4.2, 4.3. Помимо этого, в общем стоке мясокомбинатов присутствуют следующие загрязняющие вещества: хлориды, азот, нитраты и нитриты, фосфор. В сточных водах убойного цеха содержится до 800 мг/дм3 белков, около 0,31 % крови. Температура сточных вод изменяется от 12 до 27 °С в зависимости от сезона. Они имеют темно-серую, временами бурую окраску и обладают специфическим запахом.

Таблица 4.2

Основные потоки сточных вод предприятий мясной промышленности

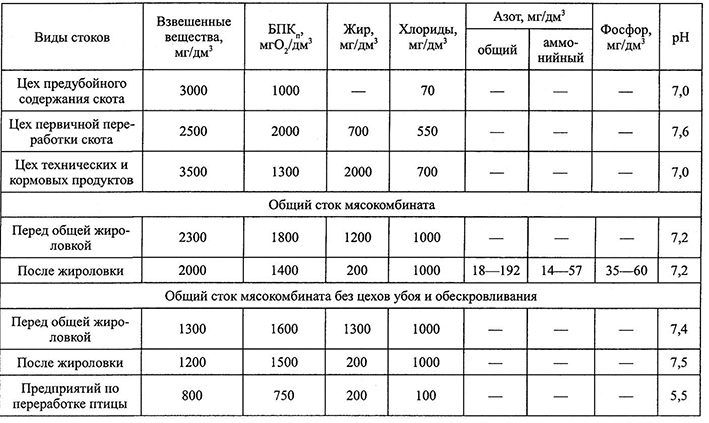

Таблица 4.3

Состав сточных вод мясокомбинатов

Сточные воды мясной промышленности в основном загрязнены органическими веществами животного происхождения, в связи с чем быстро загнивают и приобретают неприятный гнилостный запах. Их особенностью является наличие бактериальнбщзагрязнения.

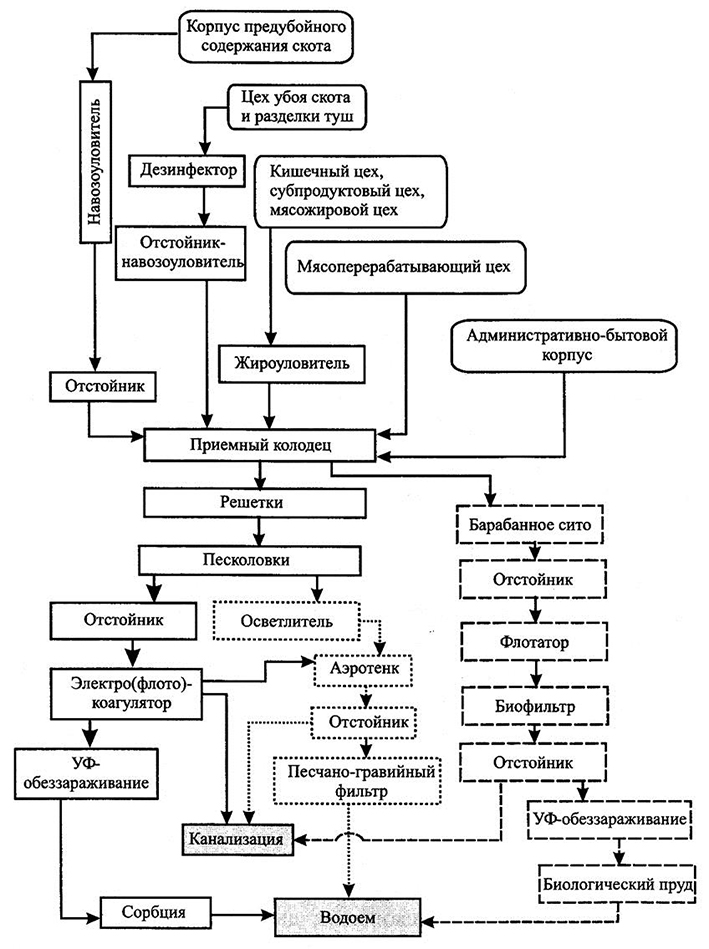

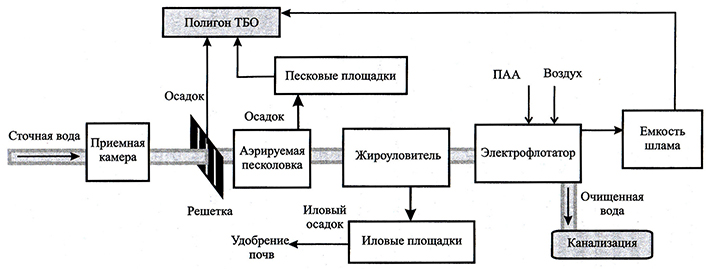

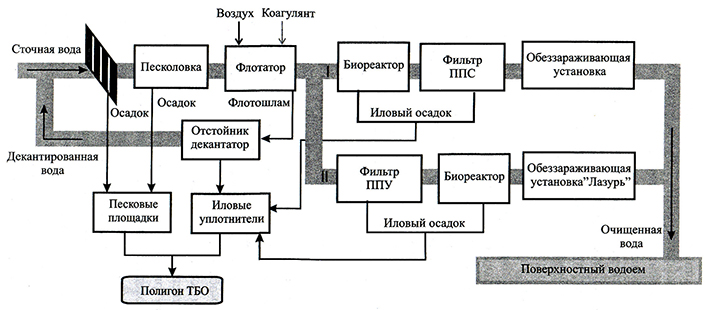

На рис. 4.1 представлена многовариантная схема очистки промышленных сточных вод мясокомбинатов.

Рис. 4.1. Многовариантная схема очистки сточных вод мясокомбинатов

На некоторых предприятиях мясоперерабатывающей отрасли эксплуатируются 2 вида очистных сооружений:

- ЛОС для мойки автотранспорта – навозоуловители (состоящие из трехсекционного отстойника), в которых проводится очистка сточных вод, применяемых для мытья и дезинфекции транспорта, осуществляющего доставку животных на предприятие. Отходы, образующиеся при зачистке отстойника (навоз), вывозятся для складирования на иловые карты полей фильтрации БОС (биологических очистных сооружений) для хранения в естественных условиях с целью дальнейшего использования в качестве удобрения;

- ЛOC для очистки производственных стоков, выполненные по типовому проекту Гипромясо для предприятий мясной промышленности. В состав ДОС входят механическая решетка с прозорами 16 мм; аэрируемая песколовка (3 секции по 4,2 м3); трехсекционный жироуловитель (объем 1 секции 24,8 м3), электрофлотатор (3 секции по 24,8 м3).

Сточные воды поступают в приемную емкость (рис. 4.2). Далее вода разделяется на 3 жироловушки, в которых производится первичная очистка, задерживание основной части жира и взвешенных веществ. После этого производственные сточные воды подаются на электрофлотаторы для дальнейшей очистки. Электрофлотацию осуществляют пропуская постоянный электрический ток через рабочий раствор производственных стоков. Электродами служат пластинки из нержавеющей стали марки 12Х18Н10Т. Для улучшения окисления флотации непрерывно подается воздух. Расход воздуха на аэрацию одного флотатора составляет 500 дм3/с. Для увеличения стойкости хлопьев в электрофлотатор вводится флокулянт – полиакриламид (ПАА). Нерастворимые частицы загрязнений при флотации всплывают, прилипая к пузырькам газа, образующимся в жидкости. В результате на поверхности жидкости появляется слой пены, который постоянно удаляется скребковым механизмом и по трубопроводу поступает в емкость для сбора шлама. Образующиеся на ДОС отходы вывозятся на иловые карты биологических очистных сооружений (БОС).

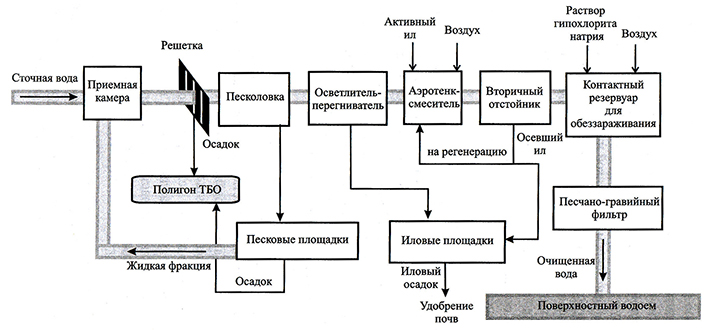

В состав биологических очистных сооружений предприятий мясной промышленности обычно входят приемная камера; здание механических решеток; песколовки; два блока емкостей, состоящих из аэротенка, вторичного отстойника, контактного отстойника;

песчано-гравийные фильтры; осветлитель-перегниватель; хлораторная; канализационно-насосная станция; площадки-илоуплотнители; песковые площадки.

Рис. 4.2. Принципиальная схема локальных очистных сооружений мясоперерабатывающих комбинатов

Сточные воды мясокомбината поступают в приемную камеру (рис. 4.3), где происходит гашение напора потока сточных вод и усреднение. Далее вода поступает в здание решеток, где происходит очистка от грубых примесей. Отходы с решеток ежедневно выгружаются в контейнеры с бытовыми отходами и вывозятся для захоронения на полигон ТБО. После решеток сточные воды направляются на песколовки, где удаляются нерастворимые минеральные соли, преимущественно песок. Выпавший в осадок песок и другие механические загрязнения периодически выгружаются гидроэлеватором на песковые площадки, где песок обезвоживается и жидкая фракция подается в голову сооружений. Содержание загрязняющих веществ в сточных водах после прохождения песколовок частично снижается (10%) за счет адсорбции их на оседающих частицах песка и механических примесях. Далее сточные воды поступают в осветлители-перегниватели, которые выполняют роль первичных отстойников и метантенков. В осветлителях-перегнивателях происходит очистка сточных вод от взвешенных веществ на 80-90% и перегнивание выпавшего осадка. Минерализованный осадок после выполнения лабораторного контроля выгружается на иловые площадки-уплотнители.

Из осветлителей-перегнивателей сточные воды поступают в блок емкостей, состоящих из аэротенка-смесителя, вторичного отстойника и контактного резервуара.

В аэротенках-смесителях происходит процесс биохимического окисления растворенных органических веществ (эффективность составляет 75-85 %). Аэротенки-смесители двухкоридорные – могут работать как с регенерацией активного ила, так и без регенерации. Подача сточной жидкости осуществляется через рассредоточенные окна распределительного лотка. Активный ил подается сосредоточенно (через трубу) в определенном месте. Окислительные процессы осуществляются за счет интенсивной подачи воздуха. Воздух, необходимый для нормальной работы аэротенка, подается воздуходувками по трубопроводам в систему аэрации и регенерации, уложенную на дне аэротенка. Концентрация растворенного кислорода должна составлять не менее 4 мг/дм3.

Далее сточные воды поступают в секцию, выполняющую роль вторичного отстойника, где происходит отделение очищенных сточных вод от активного ила (эффективность процесса 80-90 %). Часть осевшего ила возвращается в аэротенки на регенерацию, остальная часть – на иловые площадки-уплотнители. Иловый осадок БОС передается для использования в качестве удобрения почв.

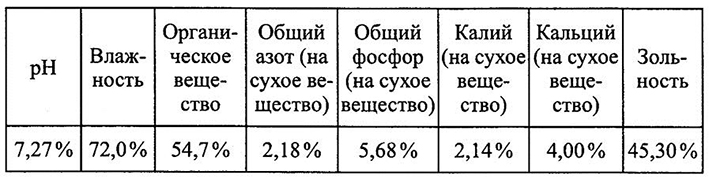

Иловый осадок представляет собой твердую фракцию сточных вод, состоящую из органических и минеральных веществ, выделенных в процессе очистки и комплекса микроорганизмов, участвующих в процессе биологической очистки и выделенных из технологического процесса (избыточный активный ил). Состав илового осадка представлен в табл. 4.4.

Таблица 4.4

Состав илового осадка

Иловые осадки мясокомбинатов можно использовать в качестве органического удобрения под все сельскохозяйственные культуры (кроме овощных, грибов, земляники и зеленых); в промышленном цветоводстве; под посадки питомников, парков и т. д. Эффективное обезвреживание илового осадка и обогащение кальцием достигается обработкой негашеной известью (30% к объему обрабатываемого осадка), что повышает щелочность осадка и позволяет его использовать на кислых почвах в качестве известковых удобрений. Класс опасности илового осадка – 5.

После двухчасового отстаивания очищенные стоки поступают в третью секцию, выполняющую роль контактного резервуара, куда постоянно подается насосом-дозатором раствор гипохлорита натрия и воздух (концентрация остаточного хлора 0,5-1,0 мг/дм3).

После блока емкостей очищенные сточные воды собираются в приемном резервуаре канализационной насосной станции, где насосами перекачиваются в песчано-гравийные фильтры. В качестве сооружений глубокой доочистки сточной воды перед сбросом ее в объекты водопользования приняты песчано-гравийные фильтры.

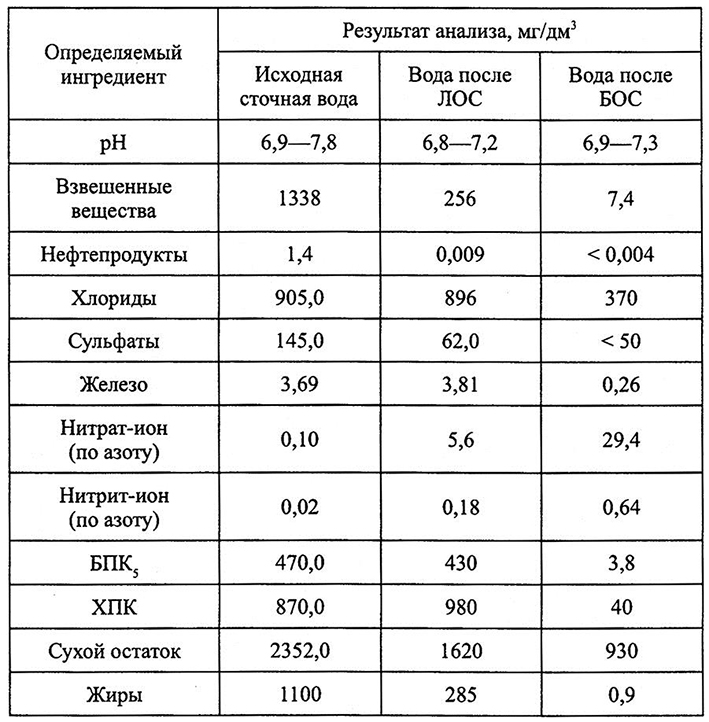

В табл. 4.5 приведены значения эффективности очистки сточной воды мясокомбината на различных этапах очистки.

Таблица 4.5

Сравнительная характеристика очистки сточных вод мясокомбината

Ужесточение требований к качеству очищенной воды привело к необходимости разработки новых направлений по интенсификации биологических процессов в целях повышения степени очистки, расширения спектра удаляемых загрязнений и методов очистки. Курским институтом экологической безопасности предложен биосорбционный метод глубокой доочистки сточных вод. Сущность его состоит в совмещении процессов адсорбции трудноокисляемых органических соединений активированным углем, их ферментативной модификации в микропористой структуре сорбента микроорганизмами в биоразла- гаемую форму с последующим удалением образующихся продуктов и их глубинным окислением биопленкой на поверхности активированного угля (биологическая регенерация). Эта технология реализована в биореакторах оригинальной конструкции (включающих в себя биосорбер и осветлитель) с «кипящим» слоем активированного угля.

Принципиальная схема комплексной установки для биологической очистки сточных вод предприятий мясной, молочной, рыбоперерабатывающей, винодельческой промышленности представлена на рис. 4.4.

По схеме I на первом этапе происходит очистка сточных вод на флотаторе ИНСТЭБ УПФ-1/1.15, работающем в режиме пенной сепарации и позволяющем извлекать из очищаемой воды как нераство- ренные загрязнения, так и растворенные примеси (например, СПАВ, которые подавляют процесс биологической очистки). Образующийся в процессе флотации флотошлам отводится в декантатор, откуда декантированная вода сбрасывается в «голову» очистных сооружений, а осадок отводится на иловые уплотнители. В зависимости от степени загрязнений сточной воды возможна подача во флотатор реагентов (коагулянтов).

На втором этапе происходит биологическая очистка сточных вод в биореакторах ИНСТЭБ БИО, внутреннее устройство которых обеспечивает биосорбционную очистку в псевдосжиженном слое гранулированной загрузки (активированный уголь) с иммобилизирован- ной биомассой, осветление сточных вод в слое взвешенного осадка и биофильтрационную очистку в слое гранул полиэтилена высокого давления. Избыток шлама, накапливающегося в осветлителе, перетекает в осадкоуплотняющую часть, где подвергается анаэробному сбраживанию и периодически (1 раз в течение 15 сут) сбрасывается на иловые уплотнители.

На третьем этапе осуществляется доочистка сточных вод на фильтрах с плавающей ППС (пенополистирольной) загрузкой (ИНСТЭБ-2,7, 2,8), регенерация которой осуществляется путем продувки загрузки сжатым воздухом и промывкой потоком воды, накапливающейся в надфильтровом пространстве.

Рис. 4.3. Принципиальная схема биологической очистки сточных вод мясокомбинатов с применением аэротенков

Рис. 4.4. Принципиальная схема очистки уточных вод мясоперерабатывающих комбинатов

Четвертым этапом очистки является доочистка и обеззараживание сточных вод на фильтре ИНСТЭБ с загрузкой из смеси минералов шунгита и цеолита и обеззараживание очищенной сточной воды на установке «Лазурь».

По схеме II, рекомендованной для предприятий мясной отрасли, вторым этапом является очистка сточной воды на модифицированной ППУ (пенополиуретановой) загрузке, после чего сточная вода направляется на биологическую очистку. Такая последовательность этапов очистки сточных вод обусловлена тем, что стоки мясокомбинатов содержат так называемые «биологически жесткие соединения», к числу которых относят и полифенолы, являющиеся компонентами коптильных препаратов, и поступают в стоки при мытье оборудования. Выделение этих компонентов до биоочистки – актуальная задача. Сорбция полифенолов на полиуретанах недостаточно эффективна и не превышает 40%. В связи с этим в Воронежской государственной технологической академии предложен способ модификации поверхности ППУ трибутилфосфатом (ТБФ), позволившим увеличить степень извлечения полифенолов до 95%.

НИИЭМ МГТУ им. Н. Э. Баумана на ряде предприятий (ОАО «АПК "Дубинино"», «Рублевские колбасы» (Московская область, г. Солнечногорск)) внедрены локальные очистные сооружения (ЛОС) для очистки производственных и хозяйственно-бытовых сточных вод, которые включают следующее:

- три параллельно работающие линии физико-химической очистки сточных вод, каждая из которых рассчитана на 15 м3/ч;

- теплицу с эйхорнией для биологической очистки стоков;

- узел УФ-обеззараживания на установке «Лазурь»;

- биопруд доочистки сточных вод.

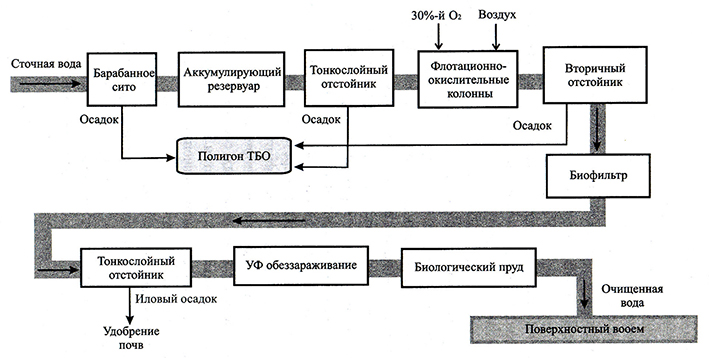

Производственные сточные воды поступают в аккумулирующий резервуар (рис. 4.5) системы очистки через барабанное сито, в котором проходят очистку от крупнодисперсных загрязнений (кусков кожи, мяса и т. п.). Уловленные загрязнения (кек) сгружаются в специальный контейнер. Из аккумулирующего резервуара очищаемые воды последовательно направляются в отстойник с тонкослойным модулем и флотационно-окислительные колонны 1-й и 2-й ступеней. В колонны подается также приготовленный 30%-ный кислород и воздух. После флотационных колон и далее отстойника стоки поступают в биофильтр. Отделение биопленки, вынесенной из фильтра, осуществляется в тонкослойном модуле. После этого очищаемая вода направляется на доочистку в пруд с эйхорнией и активным илом, а после пребывания там через бак очищенной воды на обеззараживание в установках «Лазурь-10». После обеззараживания вода проходит доочистку в биопруде и сбрасывается в ручей. Очистные сооружения производственных сточных вод сблокированы с очистными сооружениями поверхностных сточных вод. JIOC находятся в отдельном здании, пруд с эйхорнией и активным илом – в специальной примыкающей к нему теплице, а биопруд расположен открыто.

Рис. 4.5. Принципиальная схема очистки сточных вод мясокомбинатов с применением биофильтров и биопрудов

Установка «Лазурь-10» разработана на основе новейшей конверсионной технологии, использующей одновременную обработку воды ультрафиолетом и ультразвуком. Отличие от традиционных технологий заключается в применении как коротковолнового, так и вакуумного ультрафиолета, что позволяет полностью уничтожать патогенную микрофлору, включая бактерии, вирусы, споровые микроорганизмы в концентрациях до 106ед/дм3. Доза УФ-облучения составляет не менее 40 мДж/см2. Дополнительное преимущество установок заключается в том, что благодаря применению ультразвука установки абсолютно не подвержены биообрастанию и соляризации, т. е. не нуждаются в периодической промывке. Применение УФ-обработки воды не приводит к изменениям органолептических свойств и состава воды, не вызывает образования токсичных побочных веществ, позволяет снизить содержание хлора в воде в 2–5 раз. УФ-установки отвечают требованиям норм СанПиН 2.1.2.1188-03.

В технологической схеме очистных сооружений используется биопруд, предназначенный для доочистки сточных вод до требований водоемов рыбохозяйственного значения. Очищенные сточные воды пребывают в биопруде в течение 1-2 суток.

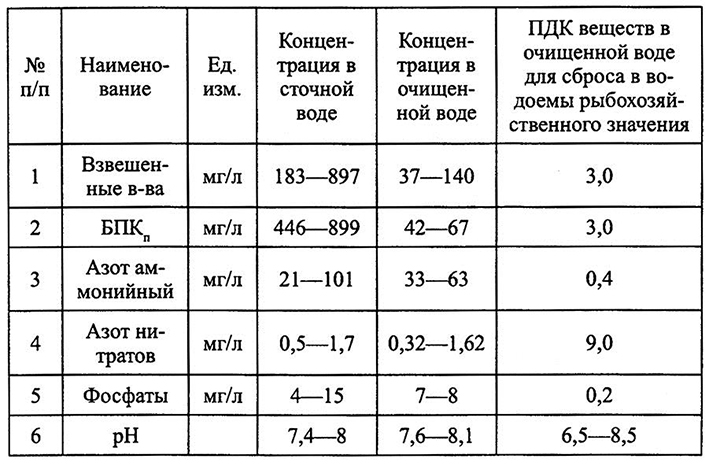

На ОАО «Петелинская птицефабрика» (Московская область) внедрена схема очистки сточных вод, включающая три тангенциальные песколовки, шесть первичных отстойников, два биофильтра (аэрофильтры), четыре вторичных отстойника, два биопруда (аэротенка), два третичных отстойника и блок доочистки, включающий в себя две установки напорной флотации, восемь фильтров с зернистой загрузкой, шесть сорбционных фильтров и установку ультрафиолетового обеззараживания воды, два резервуара с промывной водой, карту для сбора и обезвоживания осадка сточных вод. Исходная вода, потребляемая птицефабрикой, используется на нужды основного производства, для транспортирования технического сырья, на вспомогательные технологические процессы, а также на хозяйственно-питьевые и бытовые нужды. На технологические нужды расходуется в основном вода питьевого качества. Вид водопотребления характеризует образующиеся стоки. Производственные сточные воды фабрики, а также хозфекальные бытовые сточные воды поступают на биологические очистные сооружения, после чего очищенные сточные воды сбрасываются в водоем рыбохозяйственного значения. Характеристика сточных вод птицефабрики до и после очистки представлена в табл. 4.6.

Таблица 4.6

Состав сточных вод птицефабрики

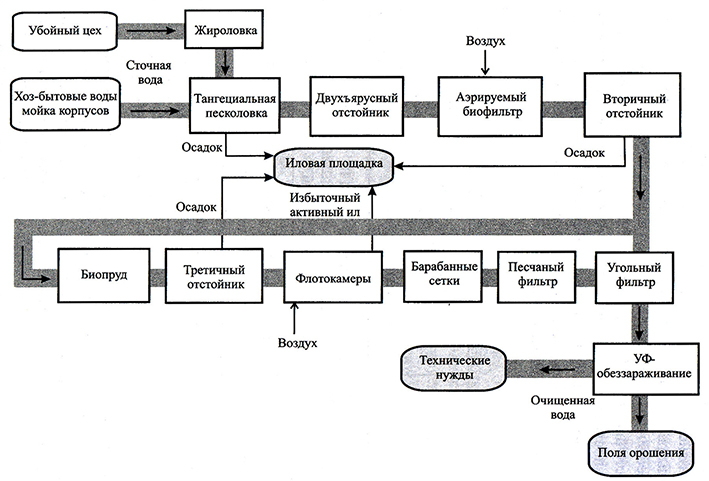

Технологическая схема очистки сточных вод включает в себя следующие стадии (рис. 4.6). Сточные воды птицефабрики (убойный цех, бытовые хозфекальные, после мойки корпусов) по трубопроводам поступают в тангенциальные песколовки очистных сооружений птицефабрики. Предваряя сброс сточной воды в трубопровод из убойного цеха, стоки должны проходить через жироловки для удаления жиросодержащих загрязнений. В песколовках происходит осаждение тяжелых взвешенных частиц – осадка, который удаляется на иловые площадки. Далее сточная вода из песколовок направляется по распределительным лоткам в первичные отстойники (двухъярусные отстойники), где происходит дальнейшее осаждение взвешенных частиц в течение 4-5 ч. Эффективность осветления в горизонтальных отстойниках при таком времени пребывания воды согласно СНиП 2.04.03-85 достигает 70% (диаметр частиц, осаждаемых в первичных отстойниках, менее 0,2 мм).

Рис. 4.6. Принципиальная схема очистки сточных вод птицефабрик с применением двухстадийной биологической очистки

В рассматриваемой схеме очистных сооружений установлено шесть первичных отстойников. Уловленные в первичных отстойниках вещества перекачиваются на иловую площадку для обезвоживания. В первичном отстойнике задерживается и песок, который в свою очередь ускоряет процессы обезвоживания осадка. Далее сточная вода из первичных отстойников поступает самотеком по распределительным лоткам через колодец, где происходит ее разделение на два потока, в два биофильтра (аэрофильтра), загруженных плоскостным полимерным заполнителем.

Биофильтры (аэрофильтры) – первая стадия биологической очистки сточных вод, где происходит очистка сточной воды от органических загрязнений. После аэрофильтров осветленная вода по отводному лотку направляется во вторичные отстойники. Во вторичных отстойниках производится осаждение взвешенных частиц и активного ила, выносимого из биофильтров (аэрофильтров). Образующийся осадок отводится на иловые площадки. Осветленная вода по отводным лоткам стекает в приемную камеру, откуда насосами по мере заполнения камеры перекачивается в биопруды (аэротенки), которые являются второй стадией биологической очистки сточной воды, с системой искусственной аэрации дисковыми аэраторами.

Биопруд (аэротенк) рассчитан на полную биологическую очистку с процессами нитрификации и денитрификации. Из биопрудов (аэротенков) очищаемая вода поступает в третичные отстойники, где происходит осаждение активного ила. Активный ил из третичных отстойников периодически должен удаляться на иловые карты. После третичных отстойников очищенная вода разбивается на два равных потока и самотеком поступает на блок доочистки, первой ступенью которого является установка напорной флотации. В двух установленных флотокамерах из очищаемой воды методом флотации удаляются остатки активного ила, оставшегося в воде после биологической очистки, и мелкодисперсные взвешенные вещества. После флотокамер очищенная вода поступает в барабанные сетки (сетчатые уловители), затем отводится в приемный резервуар, который служит одновременно воздухоотделителем. Насосы забирают воду из приемного резервуара и подают ее для выравнивания напора во входную камеру, откуда вода поступает на песчаные фильтры, где в процессе фильтрации происходит удаление остатков взвешенных веществ до требований ПДК. После фильтрации вода собирается в резервуар осветленной воды. Рядом с песчаными фильтрами предусмотрен резервуар с чистой водой, необходимой для периодической водо-воздушной регенерации фильтров, там же расположены компрессоры, необходимые для взрыхления загрузки.

Далее очищенная вода под напором поступает на следующую ступень блока доочистки, угольные фильтры. В угольных фильтрах благодаря высокой адсорбционной способности активированного угля происходит поглощение растворенных газов и органических соединений, содержащихся в очищенной воде, что способствует улучшению органолептических показателей воды, устранению присутствующего запаха и цветности. После угольных фильтров вода собирается в приемный резервуар, откуда насосом подается на узел ультрафиолетового обеззараживания, где под действием ультрафиолета происходит обезвреживание воды от микроорганизмов, оставшихся в ней после биологической очистки до требований действующих норм. В случае соответствия очищенных сточных вод требованиям к составу сточных вод, используемых для орошения, вода направляется на поля орошения, в противном случае на технические нужды.