Пивоварение – это многостадийное производство, при котором получение готового продукта сопровождается загрязнением окружающей среды – воздуха, воды и почвы.

Источниками образования сточных вод на пивоваренных заводах являются различные производственные подразделения, сточные воды которых поступают в общезаводскую канализацию:

- отделения приготовления сусла;

- бродильного отделения;

- варочного цеха;

- отделения фильтрации;

- отделения наполнения;

- моечных отделений;

- котельной, компрессорной;

- транспортного цеха;

- туалетов, душевых, столовой.

На отечественных пивоваренных заводах количество сточных вод составляет около 10 м3 на 1000 дал пива, а при производстве солода – от 6 до 25 м3/т.

Объемы расхода свежей воды и образования сточных вод на предприятиях пивоваренной промышленности по данным статотчет ности за 2005 г. (млн м3) следующие: использовано свежей воды – 107,24; объем оборотной и повторно используемой воды – 206,39; всего сброшено сточных вод – 76,79; из них без очистки – 2,73.

В составе сточных вод в пивоварении присутствуют остатки пивного сусла (до 2 % объема производственного пива); дрожжи в остатках пива (до 0,1 %); применяемые при мойке и санитарной обработке моющие и дезинфицирующие средства. Основные показатели, по которым оценивается загрязненность сточных вод: цвет, запах, реакция среды (рН), сухой остаток, содержание взвешенных частиц, биохимическое потребление кислорода (БПК), химическое потребление кислорода (ХПК). Сточные воды имеют высокий уровень загрязнения – по ХПК до 5-7 тыс. мг/дм3, взвешенным веществам – до 2000 мг/дм3. Сброс таких сточных вод без очистки в городскую канализацию, а тем более в открытый природный водоем недопустим.

Большинство пивоваренных заводов России сбрасывают сточные воды на муниципальные очистные сооружения. Крупные российские пивоваренные компании оснащены локальными очистными сооружениями.

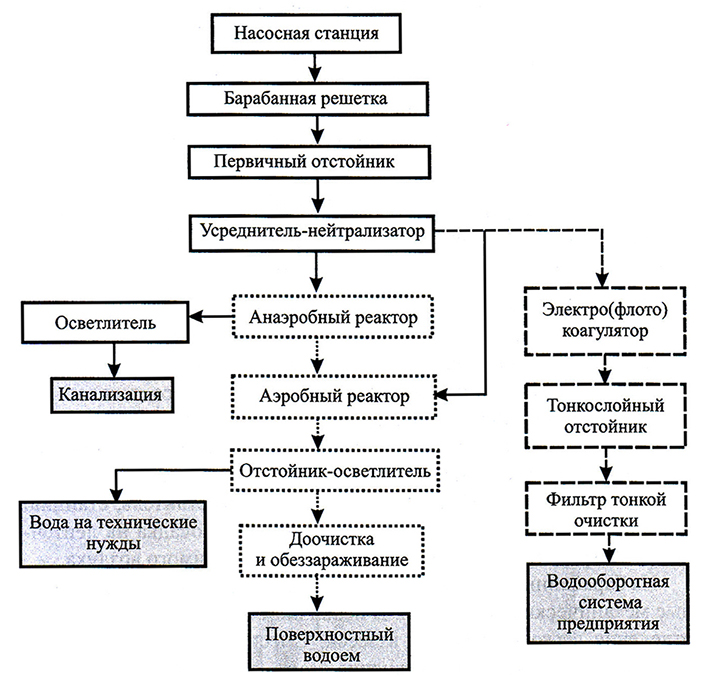

Применение той или иной комбинации методов очистки сточных вод зависит от их температуры, режима поступления, вида выпускаемой продукции. Кроме того, следует учитывать, куда после очистки будет направлена вода: в систему водооборота, на городские очистные сооружения или в поверхностные водоемы. Многовариантная схема очистки сточных вод пивоваренной промышленности представлена на рис. 4.9.

Наилучшим технологическим решением является биологическая очистка сточных производственных вод в аэробных условиях с применением активного ила. Этот процесс позволяет полностью очистить сточные воды до установленных нормативов (по ХПК, БПК и взвешенным веществам) и возвратить большое количество воды в технологический цикл.

Рис. 4.9. Многовариантная схема очистки сточных вод предприятий пивоваренной промышленности

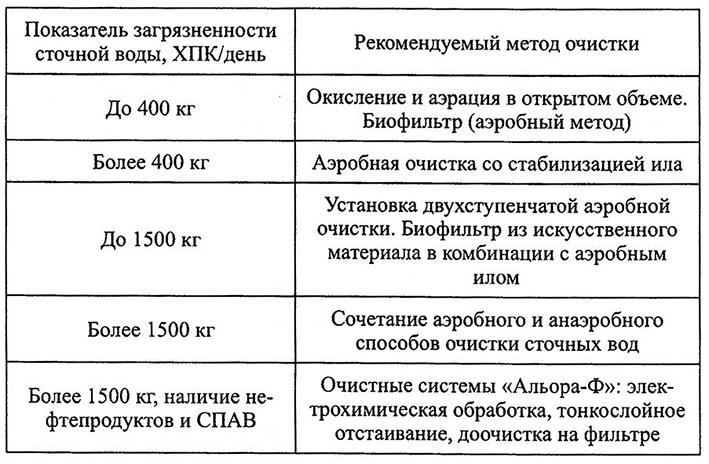

Выбор метода очистки специалисты рекомендуют осуществлять в соответствии с данными табл. 4.10.

Таблица 4.10

Рекомендуемые способы очистки в зависимости от степени загрязнения стока

Фирма Enviro-Chemie одна из первых в России стала разрабатывать и внедрять высокоэффективные системы биологической очистки сточных вод пищевых предприятий, в том числе пивоварен.

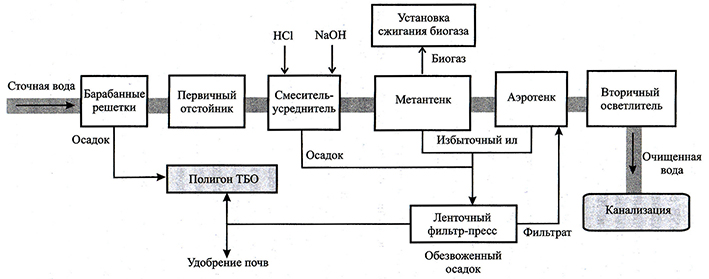

Производительность очистных сооружений составляет до 300 м3/ч. Принципиальная схема очистки (рис. 4.10) включает барабанные решетки, первичный отстойник, смеситель-усреднитель, анаэробный реактор (метан-реактор) BIOMAR® ASB, аэробный реактор (аэротенк) BIOMAR® OSB, вторичный осветлитель, станцию дозирования реагентов, станцию обезвоживания осадка на ленточном фильтр-прессе, биофильтр для очистки отводимого воздуха.

На барабанных решетках из сточной воды удаляют мусор и крупные механические включения. В первичном отстойнике происходит отделение легкоосаждаемых взвесей. Смеситель-усреднитель обеспечивает накопление и усреднение стока, предварительное биологическое закисление органических веществ, что способствует более эффективной дальнейшей обработке.

Рис. 4.10. Принципиальная схема очистных сооружений пивоваренной промышленности (BIOMAR ASB-OSB)

Основной этап очистки сточной воды проходит в анаэробном реакторе BIOMAR® ASB со взвешенным слоем активного ила (тип UASB). Особый гидродинамический режим и бактериальный состав активного ила обеспечивают высокую производительность реактора. Удельная мощность анаэробного сбраживания реактора составляет в среднем 4,5-5 кг ХПК/м3 в сутки. Он обеспечивает удаление до 85-95% органических загрязнений. Для оптимальной работы реактора автоматически регулируются расход воды, температура и рН сточной воды.

В результате анаэробной очистки органические соединения разлагаются до метана и углекислого газа (биогаз). Поэтому образование избыточной биомассы при анаэробном процессе незначительно, в отличие от аэробного. Биогаз, содержащий 75-80% метана, безопасно сжигается на факельной установке. Существует возможность использования биогаза для получения пара, горячей воды или электроэнергии.

Аэробная доочистка сточной воды реализована по классической схеме аэротенк – осветлитель. Очищенная сточная вода из осветлителя самотеком поступает в городскую канализацию.

Затраты электроэнергии на 1 кг удаленных загрязнений для анаэробно-аэробного процесса BIOMAR® составляют около 0,2 кВт/кг ХПК, что в 10 и более раз ниже показателей, типичных для аэробных очистных сооружений. Суммарное количество образуемого избыточного ила составляет 0,15-0,2 кг/кг ХПК (по сухому веществу), что в 2-3 раза меньше, чем в случае использования только аэробного процесса.

Кроме обезвоживания осадков, образующихся при очистке сточных вод, на сооружениях реализована система обезвоживания отработанного на пивоваренном заводе кизельгура. Это позволило уменьшить объем вывозимых отходов в 3-4 раза.

Очистные сооружения BIOMAR® отличаются высоким уровнем автоматизации. Управление работой очистных сооружений осуществляется с компьютера. Сооружения обслуживает один оператор в смену.

Для пивзаводов необходима сепаратная физико-химическая очистка сточных вод, поступающих от бутыломоечных машин, с возвратом части щелочного раствора в производство. После физико- химической предочистки отработанные моечные воды направляются на доочистку на биологическую ступень, т. к. для него характерны высокие значения ХПК.

Для пивоваренного завода, работающего в нормальном рабочем режиме, характерны значительные колебания количества сточных вод и резкие перепады концентраций загрязняющих веществ в них. Значение рН варьирует в широких пределах, причем характерно смещение рН в щелочную область (до рН = 11). Поэтому стабильная эффективная очистка сточных вод на традиционных биологических сооружениях без автоматического контроля и регулирования процесса очистки затруднена. Технология BIOMAR®, предлагаемая фирмой «Энвиро-Хеми» позволяет стабильно чистить воду в постоянно меняющихся условиях производства.

Наиболее подходящим методом комплексной очистки сточных вод пивных заводов является анаэробно-аэробная обработка сточных вод. ВЮМАК®-анаэробная обработка сточных вод базируется на принципе UASB-реактора (Upflow Anaerobic Sludge Blanket). Предлагаемый метод, с одной стороны, базируется на многолетнем опыте применения и развития данного типа реактора, с другой стороны, включает в себя все новшества, которыми отличается современная высокопроизводительная техника по обработке сточных вод.

Сточная вода равномерно распределяется в нижней части реактора и, проходя снизу вверх через тело реактора с закрепленным на нем слоем микроорганизмов очищается без добавления реагентов. Вымывание частиц анаэробного активного ила предотвращается в специальной зоне отстаивания, встроенной в верхней части реактора. Далее вода проходит через специальный разделитель трех фаз, одна из функций которого – максимальное удаление из очищенной воды образованного газа, а также максимальное улавливание анаэробного ила и возврат его в активную зону реактора (см. рис. 2.39).

Для того чтобы сбросить сточные воды в городскую канализацию предприятию будет достаточно 80% сокращения ХПК. В этом случае можно использовать сооружение одной анаэробной ступени. Очистные сооружения просты в обслуживании, гарантируют снижение ХПК более чем на 80 %. Образующийся в процессе очистки биогаз можно использовать в производстве. В качестве предварительной очистки необходимо использовать механическую очистку на автоматической решетке, что позволяет выделить из воды крупный мусор.

После этого вода направляется в смеситель-усреднитель, где она накапливается в течение определенного времени, чтобы на этой стадии произошло предварительное закисление для снижения значения рН и образования органических кислот. Прежде чем сточные воды поступят на биологическую очистку, в них регулируется значение рН путем дозирования гидроксида натрия или соляной кислоты, а затем направляются в анаэробный реактор.

После анаэробной стадии очистки для достижения максимальной эффективности биологической очистки требуется строительство стадии аэробной доочистки. В этом случае может быть предложен аэратор, выполненный в виде двухступенчатого каскада, оснащенный высокоэффективной системой аэрации. Для повышения эффективности очистки часть избыточного ила из осветлителя непрерывно возвращается в аэратор.

Первичный и избыточный активный ил собираются в общем уплотнителе и после определенного периода уплотнения подаются на центрифугу-декантор для обезвоживания. Если исходная вода не была загрязнена тяжелыми металлами, обезвоженный осадок может применяться в сельском хозяйстве.

Отходящий воздух от всех мест очистных сооружений собирается вытяжной вентиляцией и подается на биофильтр для очистки.

Разработки последнего десятилетия позволили получить значительный технологический скачок при использовании анаэробных систем, а именно повысить их эффективность и объемную скорость загрузки реакторов. Это дало возможность строить меньшие по объему и более дешевые системы.

Голландская компания Paques разработала современный анаэробный реактор – IC-типа (внутренняя циркуляция). Впервые внедренный в пивоваренную промышленность в 1990 г. он стал самым популярным используемым технологическим решением для анаэробной очистки стоков пивоваренных заводов.

Технология основана на процессе UASB (взвешенный анаэробный ил в восходящем потоке) с использованием трехфазного сепаратора (стоки/биогаз/ил) для удержания биомассы. 1С-реактор представляет собой двухсекционный UASB-реактор (одна секция располагается над другой). Первая секция работает с большой нагрузкой по органическому веществу, в то время как вторая секция – с низкой нагрузкой. IC-реактор оснащен двухстадийной сепарирующей системой, где в первом отстойнике в результате гашения турбулентности удаляется около 90% биогаза. В результате во втором отстойнике происходит эффективное отделение ила от сточной воды.

Отделенный на первой стадии биогаз спонтанно поднимается вверх, вызывая тем самым внутреннюю циркуляцию в простой, надежной и саморегулирующейся системе (больше ХПК – больше биогаза – больше циркуляция), не требующей ни контроля, ни технического обслуживания. Система анаэробной очистки 1С состоит из башенного реактора с относительно небольшой площадью поверхности и высотой до 24 м. Конструкция реактора представлена на рис. 2.39.

Около 250 пивоваренных заводов по всему миру применяют анаэробную очистку стоков. Предпочтение отдается технологии UASB, включая 1С-реактор.

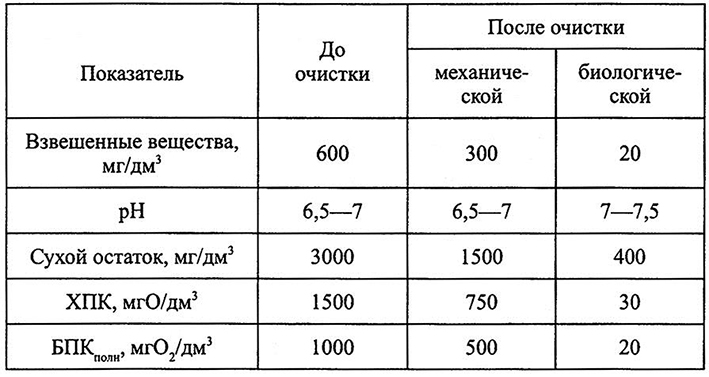

Эффективность очистки сточных вод предприятий пивоваренной промышленности по основным показателям загрязнений приведена в табл. 4.11.

Таблица 4.11

Характеристика сточных вод пивоваренной промышленности

В настоящее время очистные сооружения типа 1С строятся дочерней компанией «Крюгер А/С» – «Veolia Water Systems Poland» (Польша) по лицензии компании «Paques» для пивоваренного завода «SAB» в Тышке (Польша).