В настоящее время основной вид тары в консервной промышленности - жестяные и стеклянные банки. Эти банки имеют свои специфические особенности, преимущества друг перед другом, достоинства и недостатки.

Жестяная тара - легкая, масса ее при равном объеме примерно в 3 раза меньше массы стеклянной тары. Отношение массы жестяной тары к массе продукта составляет всего 10-17%, для Стеклянной же тары это отношение 35-50%.

Жестяная тара - небьющаяся, стеклянная - разрушается при толчках, ударах, падении и даже иногда при открывании.

Как будет показано в следующей главе, санитарная обработка жестяных банок перед расфасовкой осуществляется очень просто. Мойка же стеклянной тары - сложный и часто трудоемкий процесс.

Жестяная тара нечувствительна к перепадам температур, стеклянная тара нетермостойка, что осложняет процессы ее мойки и последующей тепловой стерилизации консервов.

Производство и применение жестяной тары легче поддается механизации и автоматизации.

Таким образом, фасовка консервов в жестяную тару создает большие удобства как для производства, так и для потребителей консервов:

- увеличивается производительность труда в консервной промышленности;

- уменьшаются транспортные расходы;

- устраняется опасность попадания осколков стекла и стеклянной пыли в продукт;

- сокращаются затраты на рабочую силу в процессах транспортировки тары, ее мойки, фасовки в нее продукта, закатки, стерилизации, упаковки консервов и их транспортировки.

Предпочтительнее оказывается жестяная тара в экспедициях, туристских поездках и походах.

С другой стороны, в отличие от стеклянной тары жестяные банки подвержены внутренней и внешней коррозии, для предупреждения которой необходимо расходовать дефицитное олово и дорогостоящие лаки, эмали и краски.

Благодаря прозрачности стекла многие виды пищевых продуктов, особенно фруктовые, расфасованные в стеклянную тару, выглядят очень привлекательно, и потребитель может реальнее представить себе качество приобретенных консервов, чем в том случае, когда продукт находится в непрозрачной таре. Стеклянная тара к тому же многооборотна, повторное же использование жестяной тары невозможно.

Помимо жестяной и стеклянной тары в консервном производстве используется также деревянная тара (бочки и ящики), полимерная, картонная. Правда, эти виды тары применяются для фасовки не стерилизуемой продукции. Например, в деревянные бочки фасуют плодовые полуфабрикаты (сульфитированное пюре, соки и фрукты), рыбные и овощные соления, маринады, в деревянные ящики - сушеные плоды и овощи, повидло, цукаты, в картонные коробки - замороженную продукцию.

Металлическая тара.

Жестяные банки - не единственный вид металлической консервной тары. Существуют еще алюминиевые банки и тубы, а также хромированная и алюминированная жестяная тара. Поэтому государственным стандартом СССР узаконен термин «Банки металлические для консервов».

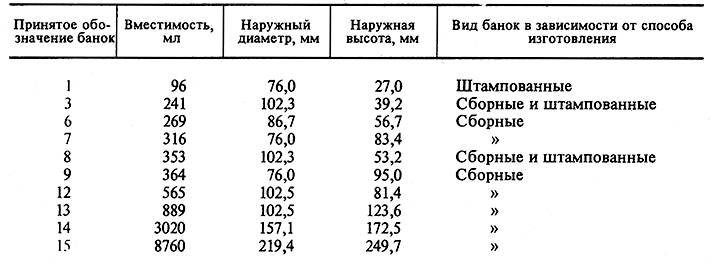

В соответствии с ГОСТ 5981-71 металлические банки для консервов изготовляют двух типов: I - цилиндрические и II - фигурные. Банки типа I бывают сборные, сборные с язычком и штампованные, а банки типа II - только штампованные - овального, прямоугольного и эллиптического сечения.

Существует пять десятков металлических банок различных размеров и вместимости - от 69 до 9515 мл. Характеристика наиболее ходовых металлических цилиндрических банок приведена в табл. 10.

Таблица 10

Материалом для производства консервной жестяной тары служит белая жесть, представляющая собой тонкопрокатанную сталь (толщина 0,2-0,3 мм), покрытую с двух сторон защитным слоем олова. В зависимости от способа нанесения защитного оловянного покрытия белая жесть выпускается двух видов - горячего и электролитического лужения.

При горячем лужении подготовленную соответствующим образом черную жесть пропускают через ванну с расплавленным оловом. В этом случае не представляется возможным получить тонкий (менее 1,5 мкм) регулируемый и равномерный до всей поверхности листа слой олова. Потери олова при горячем лужении значительны. Нанесение слоя олова горячим способом производится на сравнительно малопроизводительных агрегатах при скоростях лужения до 12 м/мин. Как отмечается в литературе [14], конструкция агрегатов позволяет производить горячее лужение листов только определенных размеров (например, 712 х 512 мм), что вызывает повышенные потери металла при раскрое некоторых видов банок.

Электролитическое лужение рулонной жести осуществляется на высокомеханизированных и скоростных агрегатах, работающих со скоростью до 540 м/мин, с применением различных типов электролитов (щелочных, сернокислотных и др.). После электролиза и промывки ленты образующееся матовое оловянное покрытие, пройдя процесс кратковременного оплавления, становится глянцевидным. Толщина оловянного покрытия при этом способе лужения может быть резко снижена (до 0,3 мкм), чем достигается значительная экономия олова (в 2-5 раз по сравнению с горячим лужением). Кроме того, при электролитическом лужении легко регулировать толщину слоя олова.

Для повышения коррозионной стойкости белой жести электролитического лужения ее пассивируют, нанося химическим или электрохимическим способом на поверхность луженого листа оксидные пленки. В состав агрегатов электролитического лужения жести входят участки, на которых осуществляется такое искусственное нанесение окисных пленок - пассивация.

Обработка полосы жести производится в растворах хромовой кислоты или бихромата натрия.

После пассивации на полосу жести в агрегате электролитического лужения наносится тончайшая пленка масла. Эта пленка толщиной примерно 0,01 мкм служит дополнительной защитой жести от коррозии при ее транспортировке и хранении, а также предохраняет оловянное покрытие от истирания. Нанесение масла производится электростатическим способом. В качестве смазки применяют хлопковое масло или синтетические масла.

Многие консервы характеризуются сильным агрессивным воздействием на оловянное покрытие, особенно если оно нанесено электролитическим способом. Поэтому белую жесть приходится с внутренней стороны лакировать. Для предохранения наружной стороны металлической тары от атмосферной коррозии и для придания таре хорошего товарного вида ее также покрывают лаками и красками. Консервные лаки изготовляются на масляносмольной (копаловой) или эпоксифенольной основе. К первому типу относится лак ФЛ-561 (41-К), ко второму - ФЛ-559, ЭП-527 и ЭП-547.

Подробные сведения о конструкциях и технологии металлической консервной тары приведены в специальных руководствах, в настоящем пособии мы ограничимся описанием наиболее распространенной сборной жестяной цилиндрической банки.

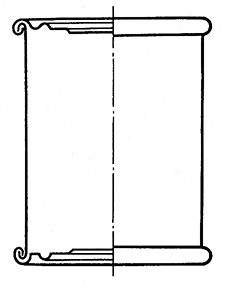

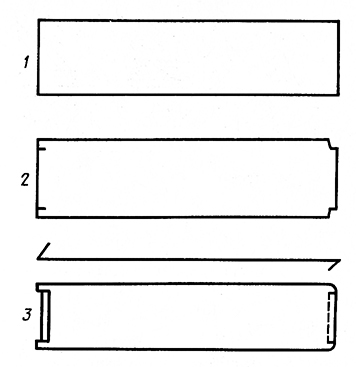

Цилиндрическая жестяная банка состоит из трех частей (рис. 23): крышки, донышка и корпуса. Крышка и донышко, которые совершенно одинаковы по конструкции и называются концами, присоединяются к отбортованному цилиндрическому корпусу при помощи закаточного шва.

Рис. 23. Цилиндрическая жестяная банка

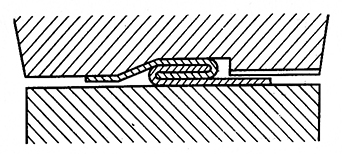

Рис. 24. Продольный шов

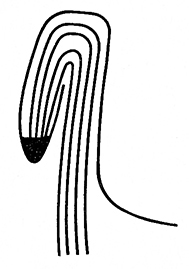

Как видно из рисунка, закаточный шов состоит из 5 слоев жести, 2. из которых дает отбортованный корпус, а 3 - крышка.

Герметичность закаточного шва обеспечивается не только плотным сжатием упомянутых слоев жести, но и наличием уплотняющего материала, находящегося в виде тонкой эластичной пленки на канале подвитого фланца конца и плотно заполняющего зазоры между слоями жести. Без уплотнительного материала, даже при очень сильном сжатии слоев жести, закаточный шов оказывается полностью проницаемым для воздуха.

Корпус банки образуется после свертывания в цилиндр прямоугольной пластинки (бланка) жести, на которой предварительно загнуты края, и последующего склепывания их «в замок» (рис. 24). Получившийся шов, называемый продольным, герметизируется путем пропайки оловянно-свинцовым сплавом. Таким образом, продольный шов состоит из четырех слоев жести. Однако нельзя допустить, чтобы 4 слоя жести оставались по всей длине продольного шва, иначе при отбортовке корпуса получалось бы 8 слоев жести, а в месте стыковки продольного и закаточного швов (в так называемом углошве) образовывалось бы 11 слоев жести (рис. 25).

Рис. 25. Углошов из 11 слоев жести

Рис. 26. Последовательность обработки заготовки корпуса:

1 - заготовка; 2- обрубка углов и просечка; 3 - загиб полей

При такой конструкции продольного шва была бы очень затруднительной нормальная работа герметизирующего органа закаточной машины, которому пришлось бы, обегая периметр крышки, совершить «прыжок» с 11 слоев жести (в месте углошва) на 5 (или «взбираться» с 5 слоев на 11). Поэтому соединение «в замок» делается не по всей длине продольного шва. С одной стороны бланка вырубают углы, а с другой - делают просечку (рис. 26) в двух местах. Затем образующиеся поля между просечными и обрубленными уголками загибают в противоположные стороны под углом около 145°С. После этого из прямоугольной пластинки формируют цилиндрический корпус и прочно соединяют его края. При этом в основном по всей длине края корпуса соединяются прочным замком, имеющим 4 слоя жести. На торцах же (возле вырубленных уголков) просеченные и загнутые края пластинки накладываются на боковую поверхность корпуса, образуя после пропайки соединение внахлестку, состоящее только из двух слоев жести (рис. 27), которые при отбортовке дают 4 слоя.

Рис. 27. Соединение краев корпуса внахлестку

Таким образом, получается, что нормальный углошов содержит не 11, а всего 7 слоев жести, и, следовательно, закаточный орган машины работает в небольшом интервале слоев жести: от 5 до 7 (рис. 28).

Рис. 28. Углошов 7 слоев жести

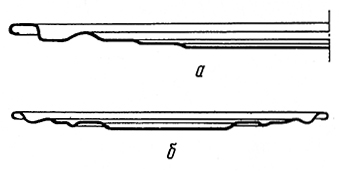

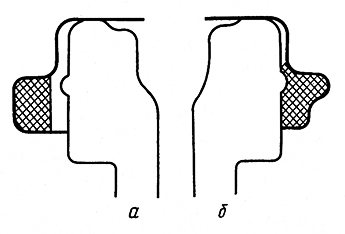

Концы жестяных банок штампуются, при этом для устранения возможной необратимой деформации под действием внутреннего избыточного давления крышку (донышко) делают специальной формы, которая называется рельефом (рис, 29). Рельеф состоит из кольцевого выступа - бомбажного кольца и нескольких кольцевых ступеней, способствующих упругой деформации крышки, вздутию ее во время стерилизации.

Рис. 29. Рельеф концов: а - упругий; б - жесткий

В главе IX показано, что увеличение объема жестяной банки при стерилизации благодаря вздутию концов является положительным фактором, снижающим давление в таре по сравнению с вариантом, когда крышки не вздуваются (как это происходит, например, при стерилизации консервов в стеклянной и жестяной таре с применением противодавления, препятствующего вздутию крышек).

Прифальцовка концов к корпусам банок производится на закаточных машинах с образованием двойного закаточного шва. Из-за сложности формы шва закатывание осуществляют в два последовательно выполняемых приема или, как говорят, в две операции.

Рабочими органами закаточной машины являются ролики первой и второй операции.

Ролики первой операции предварительно подкатывают фланец крышки под фланец корпуса банки. Ролики второй операции окончательно оформляют шов, плотно сжимая и прокатывая все пять слоев жести.

Последовательность образования двойного закаточного шва показана на рис. 30.

Как отмечалось, герметизация закаточного шва достигается применением уплотнительных пленок, получаемых из полимерных дисперсий.

С этой целью используют водно-аммиачную пасту, представляющую собой коллоидно-дисперсную систему, основным наполнителем которой обычно является синтетический каучук - бутадиенстирольный латекс (СКС-30П и СКС-50П, где 30П и 50П означает процентное содержание каучука в латексе, т.е. 30 или 50%).

Для улучшения механических свойств в состав пасты вводят наполнители (до 50%): каолин, мел, оксид цинка, диоксид титана и др. Загущение латексной смеси достигается добавлением синтетических смол.

Во избежание коагуляции пасты в ее состав вводят казеин, полиакриламид, водный раствор аммиака, мыла, канифоль. Диоксид титана и сера являются вулканизаторами, повышающими водостойкость пасты.

После нанесения и высушивания водно-аммиачная паста образует сплошную однородную пленку, заполняющую все неровности закаточного шва и обладающую высокой эластичностью.

Как отмечалось выше, для герметизации продольного шва жестяных банок применяют сплавы олова со свинцом, называемые припоем. Припой марки ПОС-40 состоит из 40% олова и 60% свинца. Припой ПОС-60 содержит 60% олова и 40% свинца. Для пайки корпусов из белой жести горячего и электролитического лужения применяют припой ПОС-40, а для пайки банок' из лакированной и литографированной белой жести - ПОС-50 и ПОС-60.

Рис. 30. Последовательность образования двойного закаточного шва:

а - первая операция; б - начало и конец второй операции; 1 - закаточный ролик первой операции; 2 - закаточный ролик второй операции

Применение хромированной лакированной жести для изготовления консервной тары возможно лишь при отсутствии перехода хрома в продукт/ибо хром относится к числу металлов, переход которых в продукт должен ограничиваться. Предельно допустимая концентрация хрома в водоемах санитарно-бытового использования регламентируется в пределах ОД мг/л (для Сг6+) - 0,5 мг/л (Сг3+). Особенно токсичными считаются ионы шестивалентного хрома. Однако хром, растворяющийся в пищевых продуктах, представляет собой соли трехвалентного хрома, так как соединения шестивалентного хрома могут образоваться лишь в среде, где имеются сильные окислители, повышенное давление и высокая температура. Поэтому в консервах, где отсутствуют вещества, являющиеся окислителями, а давление в банках при хранении, как правило, ниже атмосферного, хром может находиться только в форме Сг3+.

Хромирование жести заключается в том, что денгу тонкой стальной полосы после обезжиривания электролитически покрывают тончайшим слоем металлического хрома -толщиной от 0,01 до 0,08 мкм. В состав электролита входят хромовый ангидрид и серная кислота.

Далее хромированная полоса проходит ванну пассивации, где на ней образуется слой окиси хрома, и затем поступает на участок лакирования и сушки. Нанесение слоя пищевого лака производится в электрическом поле высокого напряжения (120-140 кВ). Распыленные частицы лака оседают на хромированной заземленной полосе равномерным слоем толщиной 3-8 мкм. Сушка лаковой пленки осуществляется при помощи токов высокой частоты при температуре полосы 300°С, продолжительность 2-3 с.

Применение для изготовления консервной тары алюминия и его сплавов в сочетании с лаковым покрытием перспективно.

Как отмечает Я.Ю. Локшин, в нашей стране благодаря значительному росту производства алюминия, его безвредности для организма человека, высокой пластичности, легкости, этот вид тары должен стать одним из широко применяемых в консервной промышленности.

Лента из алюминия обладает недостаточной коррозионной стойкостью для большинства консервированных пищевых продуктов. Поэтому такую ленту лакируют, а перед нанесением лака производят механическую, химическую или электрохимическую обработку поверхности для лучшей адгезии лаковой пленки.

При механической подготовке поверхность ленты обрабатывают щетками или абразивами. В качестве химической подготовки используют хроматирование в растворах хромовой кислоты с образованием очень тонких пленок хрома и его окислов. Электрохимическая обработка, или анодирование, производится в растворе серной кислоты; при этом в течение 1 мин обработки образуется оксидная (анодная) пленка толщиной 0,3-0,4 мкм. Далее следуют лакирование и сушка. Температура металла при сушке лаковой пленки составляет 320°С, продолжительность сушки 30-50 с.

Перспективу для изготовления консервной тары имеет алюминированная жесть. Ее получают нанесением на прокат тонкой стальной ленты слоя алюминия толщиной 1-5 мкм. Процесс металлизации производится в атмосфере глубокого вакуума - 0,13-0,013 Па (10-3 -10-4 мм рт. ст). При этом атомы испаренного алюминия конденсируются на поверхности стальной полосы, температура которой ниже температуры испаренного алюминия. Алюминированную жесть лакируют.

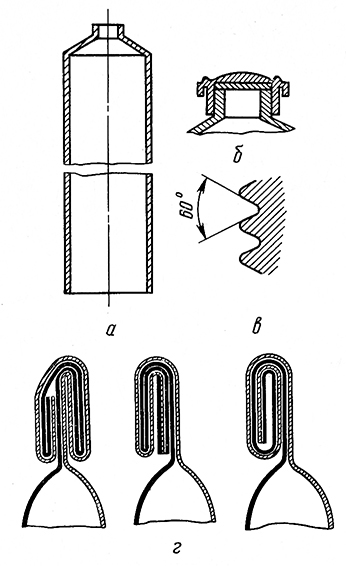

Из листового алюминия толщиной 4-5 мм изготовляют также тубы для фасовки пастообразной консервируемой продукции, главным образом для питания детей.

Алюминиевые тубы экономичны в изготовлении и при использовании. Стоимость туб, расход материалов, отношение массы тары к массе продукта значительно ниже, чем соответствующие показатели для стеклянной тары той же вместимости. Процессы производства туб, наполнения и упаковки легко поддаются механизации и автоматизации на всех участках.

Трубы, предназначенные для фасовки консервов детского питания, заполняются со стороны хвостовой части, которая вслед за тем герметизируется. Герметичность хвостовых швов обеспечивается уплотнительными прокладками, в качестве которых применяют водно-аммиачную пасту, виниловый лак, полоски латекса и др. Носик тубы герметизирован металлической пленкой.

На рис. 31 показаны туба с колпачком и типы швов, применяемых для герметизации туб.

Внутренняя поверхность алюминиевых туб лакируется пищевыми лаками, на наружной стороне печатается красочная этикетка.

Стеклянная тара. Стеклянная тара - банки, бутыли, бутылки - широко распространена в консервной промышленности для фасовки плодовых и овощных консервов. В отдельные годы выпуск плодоовощных консервов в стеклянной таре достигал 70-80% от общего выпуска консервов. Мясные и рыбные консервы редко фасуют в стеклянную тару.

Стеклянные консервные банки производят на крупных специализированных консервных заводах. На этих заводах постоянно совершенствуется технология и широко внедряются мероприятия по улучшению качества банок. Проводится значительная работа по уменьшению массы банок, улучшению оформления венчика горла банок и получению более чистой его поверхности. Внедряются новые высокопроизводительные методы укупорки. В ближайшие годы планируется увеличение выпуска стеклянной консервной тары, однако прирост этого выпуска еще отстает от роста производства консервов.

Рис. 31. Алюминиевая туба с колпачком и типы швов:

а - общий вид тубы; б - носик тубы с бутоном и прокладкой; в - профиль резьбы; г -типы

Стеклом называют все аморфные тела, получаемые переохлаждением расплава. Раньше представляли стекло как определенное химическое соединение кремниевой кислоты, но проведенные исследования привели к выводам о микронеоднородности аморфной структуры стекла, в которой нашли более тонкие структурные образования - кристаллиты.

Основная составная часть промышленных стекол - кремнезем. Он вводится в состав стекла в виде кварцевого песка, являющегося основным видом сырья в стекольной промышленности. От качества кварцевого песка во многом зависит качество стеклотары. Высокосортные кварцевые пески должны содержать 99-99,8% Si02 и 1-0,2% примесей. Оптимальный размер зерен песка 0,2-0,5 мм - 85-90% общей массы используемой партии песка.

В состав песка вводятся также следующие вещества: оксид бора В203 - с борной кислотой, бурой или буросодержащим минералом - ашаритом;

- оксид алюминия Аl2O3 - с глинистыми примесями в песке, с глиной, полевым шпатом, а также с чистым глиноземом;

- оксид натрия Na2O - с разными видами содопродуктов (кальцинированная сода, содопоташная смесь, сульфат натрия и пр.);

- оксид кальция СаО - с известняком, мелом;

- оксид магния MgO - с доломитом;

- оксид бария ВаО - с углекислым, сернокислым и азотнокислым барием.

В рецептурах стекла добавляемые оксиды металлов часто обозначают в общем виде - R2O, RO, R2O3 в зависимости от валентности металла R. Так, рецептура стекла при выработке тары на прессовыдувных машинах ПВМ составляет (в %): R2O - 16,5 -16,7; RO - 8,5-8,7; SiO2 + R2O3- 74,6- 75,0.

В состав тарных стекол рекомендуется вводить до 3,5% MgO и 2,0-3,0% Аl203.

Процесс производства стеклотары состоит из комплекса операций, направленных на получение расплавленного стекла, именуемого стекломассой, и операций, направленных на формирование из жидкой стекломассы стеклянных банок и на окончательную их отделку в виде промышленной продукции.

Смесь сырьевых материалов загружают в засыпочный карман стеклоплавильной печи и проталкивают в ванну, где она нагревается и расплавляется благодаря сжиганию смеси газогенераторного газа и воздуха. Температура варки стекломассы 1450-1550°С. Из варочной части стекломасса поступает в студочную часть, в которой температура массы снижается до 1150-1200°С, после чего она направляется к стеклоделательным машинам.

Для изготовления консервной тары применяется прессовыдувная машина типа ПВМ. Банки изготовляют в два приема. Сначала прессуют предварительную заготовку - пульку и окончательно формуют горло стеклянной банки, затем заготовку раздувают сжатым воздухом до нужного размера и формы.

После охлаждения стеклотару подвергают отжигу на отжигательных печах - лерах. При отжиге устраняются остаточные натяжения в стекле, которые возникают при охлаждении стеклянного изделия вследствие того, что сначала охлаждаются наружные слои стекла и образуются затвердевшие ограничивающие пленки, а затем между ними охлаждаются внутренние слои стекла. Отжиг состоит в том, что изделие нагревается до размягчения и затем медленно охлаждается.

Нарушения технологического режима и правил технической эксплуатации оборудования могут привести к порокам в готовых стеклянных банках. Некоторые из них не допускаются, а другие - ограничиваются. Не допускаются следующие пороки:

- непровар (неоднородность стекла) и рух (закристаллизовавшиеся непрозрачные частицы стекла);

- открытые пузыри на поверхности, разрушающиеся при легком постукивании металлическим стержнем;

- мошка (мелкие пузыри диаметром до 0,8 мм, сосредоточенные в одном месте);

- камни (посторонние непрозрачные включения), пузыри, резко выраженные складки на венчике горла, наружная подпрессовка (излишек стекла) по торцу венчика горла, просечка (тонкая волосяная трещина) через весь венчик;

- сквозные посечки, прилипы стекла к наружной поверхности; свиль (отдельные или расположенные группой нити), ощутимая рукой;

- несмываемые пятна от смазки форм. Ограничиваются пороки: небольшие пузыри;

- камни, не раскалывающиеся при легком постукивании; шлир (стекловидное прозрачное включение) на корпусе, не растрескивающийся при легком постукивании;

- посечки поверхностные волосяные, не сосредоточенные в одном месте.

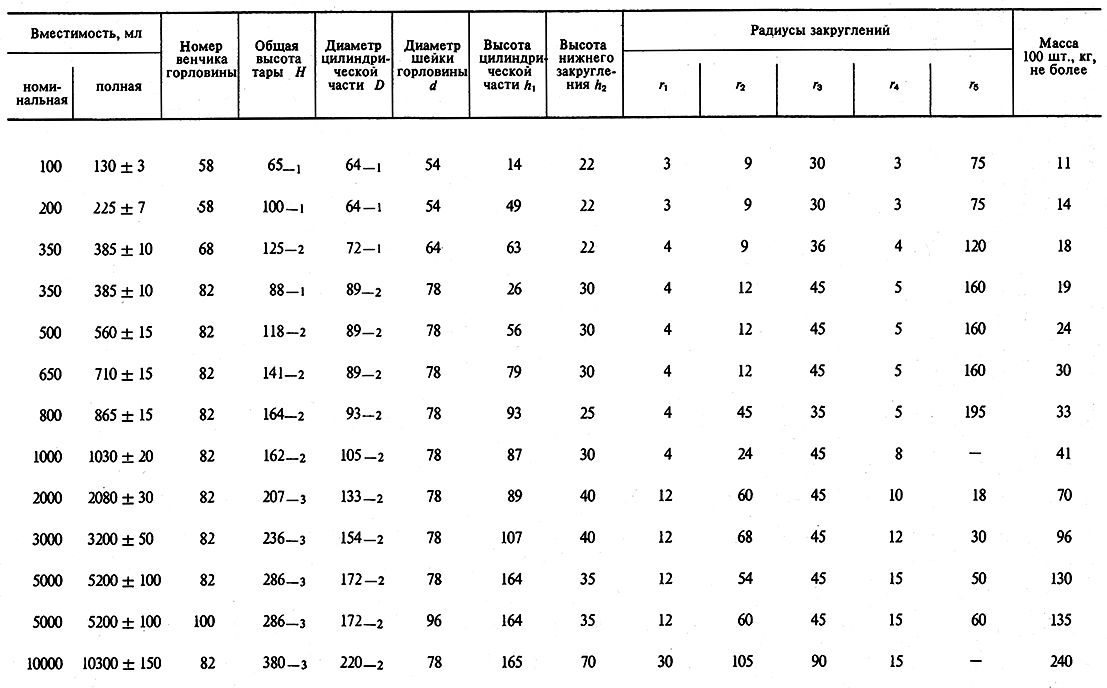

Согласно ГОСТ 5717-70 форма, основные размеры в миллиметрах, вместимость и масса банок должны соответствовать указанным на рис. 32 и в табл. 11.

Таблица 11

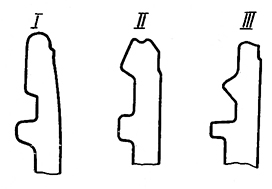

Венчики горловин банок и бутылей в зависимости от способов укупорки бывают трех типов (рис. 32): I-обкатной, II - обжимной, III - резьбовой.

Рис. 32. Типы венчиков горловин стеклянной тары

Банки имеют условные обозначения, которые включают тип (I, II или III), диаметр венчика горловины (58,82, 68) и вместимость (мл).

Например: консервная банка I-82-1000, т.е. банка обкатная с диаметром венчика горла 82 мм вместимостью 1000 мл; или II-82-650, т.е. банка обжимная с диаметром венчика горла 82 мм, вместимостью 650 мл.

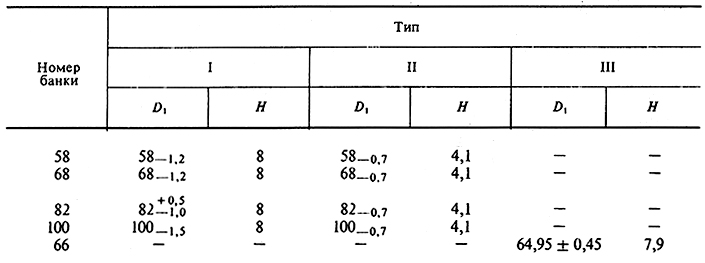

Точное соблюдение основных (контролируемых) размеров венчика горла (диаметра и высоты) - первейший залог герметичности консервов при укупорке, стерилизации и транспортировке. Эти размеры приведены в табл. 12.

Таблица 12

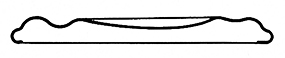

Укупорка стеклянной тары осуществляется металлическими (жестяными или алюминиевыми) крышками, снабженными для герметизации уплотняющими прокладками.

Выше упоминались основные методы укупорки стеклянной тары, применяемые на консервных заводах нашей страны. Банки и бутыли герметизируются обкатным, обжимным и резьбовым способами, а узкогорлые бутылки - корончатыми крышками по способу СКК. При любом способе укупорки крышки с прокладкой должны быть прочно и герметично зафиксированы на венчике горла тары и оставаться постоянно в таком положении на всех последующих процессах консервирования, транспортировки и хранения консервов.

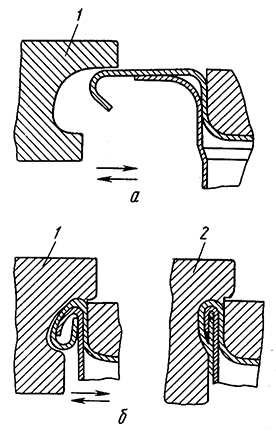

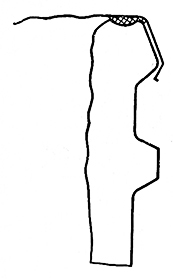

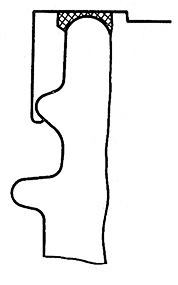

Установлено, что более надежная герметичность укупорки обеспечивается, когда уплотняющая прокладка находится на боковой поверхности венчика горла, как это наблюдается при герметизации по способу I. На рис. 33 показана крышка СКО (тип I, стеклотара консервная обкатная). Такие крышки изготовляются из жести № 20, 22 и 25 или алюминия толщиной 0,38-0,50 мм. При изготовлении крышек СКО-82 из тонкой жести (№ 20, 22) на них формируется дополнительное кольцо жесткости по окружности.

Рис. 33. Обкатная крышка СКО

Рис. 34. Профиль крышек СКО: а - до обкатки; б - после обкатки

Белая жесть для крышек может быть лакированной и нелакированной. Алюминий должен быть покрыт с обеих сторон слоем пищевого консервного лака или эмали. В пазы борта готовых крышек вкладываются специальные резиновые кольца.

На рис. 34 показана крышка СКО на горле банки в разрезе до и после обкатки. Такой шов образуется на закаточных машинах при помощи специальных роликов, работающих аналогично роликам закаточных машин для жестяной тары с той только разницей, что герметизация крышек СКО (способ I) осуществляется в одну операцию, а прикатка крышек к корпусу жестяных банок -в две. В процессе обкатки крышки профилированным роликом происходит деформация стенки фланца и завитка крышки, так, что уплотняющее резиновое кольцо плотно прижимается к горлу банки и благодаря трению и упору в венчике горла крышка прочно й герметично присоединяется к банке.

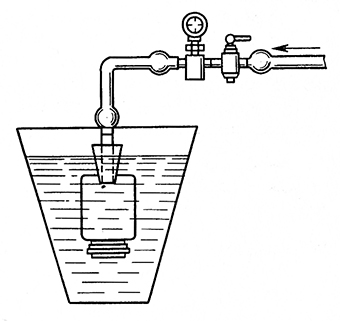

При регулировке роликов закаточных машин, используемых для обкатки банок I, ориентируются на определенную прочность укупорки, которую устанавливают методом нахождения критического давления, необходимого для срыва крышки. С этой целью в дне банки с помощью сверлильной) станка (или ручной дрели), в патрон которого вставлена заостренная стальная трубка (или заточенный трехгранный напильник), просверливают отверстие диаметром 15-20 мм. Для облегчения сверления на дно банки наносят несколько капель скипидара и абразивный порошок. Такую банку укупоривают крышкой и заполняют водопроводной водой.

В отверстие вставляют просверленную эластичную резиновую пробку (используемую в лабораторной практике), через которую проходит металлическая трубка диаметром 10- 12 мм (рис: 35). Один конец трубки вводят в банку, а другой соединяют с тройником, на котором в верхнем штуцере находится манометр на 5 кгс/см2 с ценой деления 0,1 кгс/см2. С другой стороны тройника установлен пробковый кран, соединённый гибким шлангом с резервуаром сжатого воздуха или прямо с водопроводом (при наличии в нем давления не ниже 3 ат).

При испытании медленно подают воду или воздух, через пробковый кран. Давление доводят до критической величины, при которой крышка срывается с горловины банки. При этом замечают показания манометра.

Банка 1-82 считается нормально обкатанной; если критическое давление составляет 1,5-1,7 ат.

Для смягчения гидравлического удара при срыве крышки банку погружают в сосуд с водой. Вместо просверливания отверстия в дне банки можно пробить отверстие в крышке, что гораздо проще, однако при этом нужно остерегаться деформировать крышку, ибо результаты испытания получатся недостоверными.

При укупорке стеклянных банок по способу II и III уплотняющая: прокладка располагается в дне крышки и соответственно на торце венчика горла, при этом условия для герметизации хуже, чем в варианте I.

Консервная тара типа II («Евро-кап») представляет собой стеклянную банку, жестяную или алюминиевую крышку и уплотнительную прокладку, помещенную на периферийную часть торца (дна) крышки с внутренней стороны.

Торцовая часть венчика горла - это площадка, по которой проходит кольцевая канавка. Боковая часть венца горла имеет сплошной уступ, ниже которого располагается упорный выступ - карниз, служащий для открывания банок.

Рис. 35. Приспособление для определения

прочности укупорки стеклянной тары

Борт крышки «Еврокап» представляет собой усеченный конус, расширяющийся книзу, на его боковую поверхность нанесены вертикальные гофры, расположенные по всей окружности с шагом 3,5-4 мм. Нижний край борта закатан наружу в виде ободка, разделенного сквозными просечками на 20-40 частей.

Уплотняющая прокладка изготовлена путем заливки специальной пастой периферийной части торца (дна) крышки и последующей термообработки, при которой обеспечивается прочное сцепление прокладки с адгезионным лаком (эмалью), покрывающим жесть.

Процесс укупорки банок типа II осуществляется путем введения горла банки с надетой крышкой в специальный обжимной цилиндр, диаметр которого на 1,5-3 мм больше номинального диаметра венца горла. При этом уплотняющая прокладка прижимается к торцу банки, а гофрированный борт крышки обжимается вокруг уступа горла, частично заходя под него.

В процессе укупорки банка подвергается паровой вакуумизации. При этом перегретый пар давлением 0,5-1 ат, имеющий температуру 120~ 130°С, поддается струями, направленными в верхнюю часть банки и вытесняющими из нее воздух. Благодаря этому после укупорки, стерилизации и охлаждения в банке образуется вакуум, повышающий надежность герметизаций. Прочность укупорки по этому способу нормируется в пределах 0,7-1,3 кг/см2.

Рис. 36. Схема герметизации способом II

На рис. 36 показана схема герметизации стеклянных банок обжимным способом II.

Применение обжимной тары более сложно, чем в варианте I, и надежность герметизации ниже (отсутствие каких-либо регулирующих элементов для изменения параметров процесса укупорки, необходимость создания вакуума, повышенные требования к качеству банок и крышек и т. п.). Однако большое достоинство ее заключается в легкости открывания, чего нельзя сказать о банке I, для открывания которой требуется очень большое усилие (не исключено разрушение венчика горла).

Отличительная особенность способа укупорки III заключается в навинчивании крышки на венчик горла за 1/4 (или менее) оборота, что осуществляется применением специального укупорочного приспособления. В результате давления крышки на торец венчика горла, прокладка на крышке (паста) уплотняется и герметизирует банку.

Крышка при этом не деформируется. Банка с продуктом подвергается термической вакуумизации паром перед закрыванием крышкой.

Рис. 37. Схема герметизации способом III

Ha рис. 37 показана схема герметизации банок резьбовым способом III.

Внешний вид банок типа III привлекателен, крышки легко отвинчиваются, могут быть использованы в домашних условиях после опорожнения банок. Однако из-за упомянутых выше осложняющих моментов ее можно использовать только для фасовки продукции, стерилизуемой при температурах не выше 100°С.

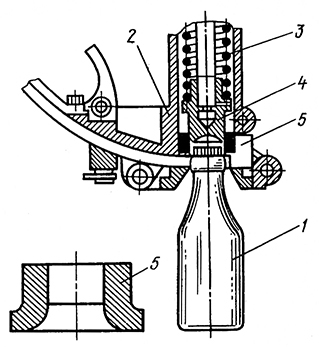

Узкогорлые бутылки укупориваются корончатыми крышками. При этом бутылка поднимается к укупорочной головке (рис. 38) или последняя опускается к бутылке, совершая рабочий ход. При вводе венчика горла бутылки в укупорочную головку он поднимает крышку, лежащую донышком вверх в очке. При этом крышка надевается на венчик. Дойдя до упорного штока прижима крышек, бутылка венчиком горла поднимает его вверх, сжимая пружину. При дальнейшем цикле укупорки венчик горла с крышкой поднимается в кольцевом укупорочном патроне, имеющем конусную рабочую поверхность. При этом крышка деформируется и обжимается на венчике горла, прочно закрепляя и уплотняя прокладку на торце венчика.

Полимерная тара.

В последние годы в мировой практике производства, консервированных пищевых продуктов получила некоторое распространение тара из полимерных материалов.

Полимеры относятся к тем новым экономичным материалам, которые могут в ряде случаев заменить жесть и стекло в производстве консервной тары. Они используются для упаковки пищевых концентратов, сушеных плодов и овощей и пищевых продуктов, консервированных химическим и асептическим способами, а в комбинации с другими материалами могут быть применены для герметичной упаковки пастеризуемой продукции -джемов, варенья и т. п. и даже для изготовления тары, наполняемой продуктом, подлежащим тепловой стерилизации.

Полимерная тара обладает рядом ценных технических свойств, высокими эстетическими качествами и получает все большее распространение в народном хозяйстве.

Рис. 38. Укупорка бутылок корончатой крышкой СКК:

1 - бутылка; 2 - укупорочная головка; 3 - пружина;

4 - шток прижима крышки; 5 - кольцевой укупорочный патрон

В то же время, как отмечает В.Г. Поповский [20], к полимерам в большей мере, чем к каким-либо другим видам материалов, предъявляются особые требования в отношении механической прочности, химической устойчивости к действию компонентов пищевого продукта, экономичности, не дефицитности и невысокой стоимости исходного сырья по сравнению с такими материалами, как металл и стекло, а также высокой технологичности -возможности переработки в готовые изделия высокопроизводительными способами при малых трудовых затратах, санитарно-гигиенической безупречности, ж. е. невозможности перехода в пищевой продукт из полимерного материала посторонних веществ, изменяющих вкус и запах продукта, а также вредно влияющих на организм человека.

К этим общим требованиям добавляется еще и ряд специфических: для полимерных покрытий - высокая адгезионная стойкость и непроницаемость; для полимерных тарных и упаковочных материалов - возможно более высокая степень герметичности (непроницаемость в отношении микроорганизмов, а также водо-, паро-, газо- и ароматонепроницаемость); малая светопроницаемость, особенно для ультрафиолетовых лучей.

К основным полимерным материалам относятся следующие: лакированный целлофан, целлофан с покрытием на основе сополимера винилиденхлорида и винилхлорида типа СВХ-40, СВХ-60 или с покрытием на основе винилиденхлорида и акрилонитрита типа СВН-80;

- полиолефины-полиэтилен, полипропилен, сополимеры этилена с пропиленом типа П-2020-Т и П-2070-П;

- плиофильмы - пленки на основе гидрохлорида каучука, например экагшен (гидрохлорид синтетического изопренового каучука-СКИ-З с добавкой сорбиновой кислоты как структурообразователя);

- полимеры на основе винилхлорида (например, суспензионный поливинилхлорид ПВХ-62 с пластифицирующими добавками, наполнителями, стабилизаторами и смазками);

- материалы на основе полистирола (например, полистирол марки СН П, получаемый совмещением сополимера стирола и акрилонитрита с нитрильным каучуком);

- полиамидные упаковочные материалы, например полиамид-11 (рильсан), получаемый из аминоундекановрй кислоты;

- полиэфирные пленки на основе полиэтилентерефталата (например, лавсан);

- фторопласты и др.

Большинство полимерных упаковочных материалов обладает комплексом ценных свойств, однако среди них нет ни одного, который бы полностью удовлетворял отмеченным выше требованиям. Так, например, целлофан прочен, прозрачен, малогазопроницаем, безупречен в санитарно-гигиеническом отношении, но не стоек к действию влаги, трудно поддается термической сварке, малоэстетичен; полиэтиленовая пленка обладает хорошей водостойкостью, химической устойчивостью, низкой паропроницаемостью, легко поддается термической сварке, однако она кислородопроницаема, недостаточно прочна, неустойчива к маслам и жирам; полиэтилентерефталатная пленка безупречна в санитарно-гигиеническом отношении, прозрачна, прочна, мало газо-, паро- и водопроницаема, но плохо поддается термической сварке; полиамидные пленки обладают высокой прочностью, эластичностью, теплостойкостью, незначительной газопроницаемостью, но недостаточно устойчивы к влаге, трудно поддаются термической сварке и т. д.

Поэтому полимерную тару и упаковку стараются изготовлять из комбинированных материалов, сочетающих лучшие свойства отдельных компонентов. Подбирая необходимое сочетание составляющих одинарных пленок, можно получить многослойный упаковочный материал практически с любыми заданными свойствами. Особенно широкое распространение получила пленка полиэтиленполиамид.

Комбинированные упаковочные материалы получаются не только из многослойных полимерных пленок, но и из бумаги или картона с полимерами или из алюминиевой фольги с полимерами и.т. д.

Большое распространение в упаковочной технике имеет комбинированный материал целлофан-полиэтилен, сочетающий высокую механическую прочность и малую газопроницаемость целлофана с влагостойкостью, эластичностью и способностью к термической сварке полиэтилена.

В последние годы вместо парафинированных бумаги и картона стали применять покрытия на основе микрокристаллического воска и различных полимеров. Такие материалы отличаются прочностью, эластичностью, влагостойкостью, высокими санитарно-гигиеническими качествами.

Упаковочные материалы на основе алюминиевой фольги наиболее надежно защищают пищевой продукт от действия внешней среды. Такие материалы имеют две основные структуры: полимер - алюминиевая фольга - полимер и полимер - бумага - алюминиевая фольга - полимер. Внешний слой полимера защищает материал от механических повреждений и от действия химических агрессивных факторов. Внутренний слой материала должен обеспечивать термическую сварку, защищать поверхность алюминиевой фольги от действия пищевого продукта.

Большое применение в пищевой промышленности имеют коробки и пакеты из бумаги и картона с полимерными покрытиями или вкладышами для замороженной продукции. Хорошо, например, сохраняют свое качество яблочный, виноградный, томатный, вишневый, черносмородиновый и другие соки, фасованные в пакеты из комбинированных материалов: целлофан-полиэтилен (ПЦ-2), бумага с полиэтиленовым покрытием (типа «Тетрапак»), целлофан - алюминиевая фольга - полиэтилен.

Особенно удачной оказывается мелкая фасовка этих продуктов (0,25-0,5 кг) в пакеты, имеющие форму параллелепипедов и тетраэдров.

Пастообразные непастеризуемые виды пищевой продукции: джем, варенье, конфитюр, повидло, протертые яблоки с сахаром, сохранность которых обеспечивается высокой концентрацией осмотически деятельных веществ, целесообразно фасовать в мелкую полимерную тару на обнове поливинилхлорида или полистирола (баночки, стаканчики, коробочки) на поточных высокопроизводительных линиях типа «Форм-Сил». Подобная линия фирмы «Хассиа» (ФРГ) установлена на некоторых консервных заводах нашей страны. Такого же типа линии, называемые «Пак-Форм», выпускают итальянские фирмы. Эти линии производят от 2000 (при вместимости упаковки 200-250 мл) до 7000- 8000 (при вместимости 30-50 мл) упаковок в час.

Жидкие пищевые продукты, стабильность качества которых при хранении основана на асептическом розливе или на добавлении консервантов, в настоящее время фасуют в бумажную или картонную тару с полимерными покрытиями (прямоугольную или тетраэдрическую) аналогично применяемой для фасовки молока длительного хранения. Такая тара состоит из нескольких слоев материалов по схеме лак (или парафин) - бумага - алюминиевая фольга - полиэтилен. Эти продукты фасуют также в полимерные бутылки.

Для изготовления консервов, сохранность которых должны быть обеспечена тепловой стерилизацией, используют полимерную тару на основе полиэтилентерефталата - полиэтилена, полипропилена, полиамида-11 и других теплостойких полимерных материалов, при этом особое внимание уделяется прочности сварных швов и мерам, позволяющим максимально удалить воздух из тары при фасовке с целью предупреждения возникновения избыточного давления при стерилизации. Давление в аппарате на протяжении всего цикла должно превышать давление в таре, препятствуя раздуванию пакетов.

Возможна также стерилизация консервов в таре из жестких полимерных материалов (например, стаканах) на основе полиэтилена или полипропилена высокой плотности, укупоренных жестяными крышками.

Нашли применение полимерные упаковочные материалы (как отмечалось в главе II) для длительного хранения плодов и овощей, стойкость которых обеспечивается созданием модифицированной атмосферы.

Подбором полимеров по типу, толщине пленки и селективной газопроницаемости в ряде случаев удается добиться оптимальных условий газообмена и среды, обеспечивающих длительное хранение плодов и овощей. Мелкую упаковку (0,5-1 кг) - пакеты из полимерных материалов - из экономических соображений применяют главным образом для цитрусовых плодов, груш, ягод, а для более дешёвых плодов и овощей используют крупные упаковки (ящики, камеры) с полимерными вкладышами и облицовками.

Для постоянства состава газовой смеси внутри полимерной упаковки решающее значение имеет проницаемость ее для кислорода и диоксида углерода. Исследования показали, что для упаковки яблок и груш условие сохранения постоянного газового состава внутри упаковки может быть выражено следующим образом:

PCО2/ PQ2 > 1,6,

где PCО2 и PQ2 - проницаемость пленочного материала соответственно для диоксида углерода и кислорода.

Этому условию хорошо удовлетворяет полиэтиленовая пленка, для которой проницаемость диоксида углерода в 2-5 раз выше кислородопроницаемости.

Бумажно-металлическая тара.

Самыми распространенными являются комбинированные банки для пастеризуемой продукции вместимостью 200, 300 и 400 г, полностью имитирующие обычные консервные банки с двумя одинаковыми металлическими концами. Корпус же изготовляется из рулонной или импрегнированной бумаги с использованием защитных бумажных материалов (пергамента, кашированной фольги, бумаги с полимерным покрытием), лака или парафина, связующих веществ (костного клея, поливинилацетатной эмульсии), многокрасочных этикеток и пр. Для изготовления концов используется белая и черная лакированная жесть, алюминий.

Картонная тара.

Картонные ящики применяются для наружной упаковки консервов и консервной тары. Ящики изготовляются из гофрированного картона и состоят из целых боковых и торцовых стенок и составных дна и крышки - внутренних и наружных клапанов. Внутренние размеры ящиков, марки картона и бумаги, масса груза, размещение банок в ящике, размеры и количество перегородок и прокладок между ними приводятся в соответствующем государственном общесоюзном стандарте. В зависимости от типа и размера банок масса груза в картонных ящиках составляет 15-30 кг.

Деревянная тара.

Некоторые виды консервной продукции, сохраненной благодаря осмотически деятельным веществам - сахару или соли (повидло, джем, варенье, томат-паста), молочной или уксусной кислоте (соления, квашения, маринады) или антисептикам (сульфитированные плоды и пюре), иногда фасуют в деревянные бочки.

Бочки изготовляют из древесины лиственных и хвойных пород: осины, липы, березы, осокоря, ели, кедра, лиственницы.

Бочки состоят из основы и днищ, которые делают из клепок прямоугольной формы. Влажность клепок не должна превышать 18%. Необходимо, чтобы клепки основы и днищ были выструганы с наружной и внутренней сторон.

Бочки должны быть симметричной правильной формы, без перекосов, впадин и выпуклостей; надломленных клепок быть не должно. Бочки плотно стягивают обручами, расположенными с обоих концов симметрично. Концы стального обруча соединяются заклепками или электросваркой.

Иногда в бочках высверливают по одному-два наливных отверстия: на укупорочном дне или на клепках основы. Пробки для закупорки наливных отверстий изготовляют конусообразные.

Внутренняя поверхность бочек должна быть чистой, не иметь постороннего запаха, не свойственного данной породе древесины.

Кроме бочек для фасовки цукатов, пастилы, повидла, сушеных плодов и овощей используют также тесовые и фанерные ящики. Отдельные части ящика соединяют гвоздями, вязальной проволокой, стальной упаковочной лентой.