Опыт СССР и Российской Федерации

В СССР в 1920-е гг. при резком увеличении масштабов производства на повестке были задачи совершенствования методов контроля готовой продукции, поэтому начали разрабатываться и внедряться статистические методы контроля, появились специальные контрольные карты и методы выборочного контроля. ,

В 1930-1940-е гг. новые требования, предъявляемые к качеству продукции, особенно военного назначения, привели к дальнейшему развитию отдельных элементов управления качеством и внедрению более сложных методов его обеспечения. В послевоенный период технический прогресс обусловил необходимость освоения и выпуска высококачественной продукции в короткие сроки. Это привело к созданию техники управления качеством и разработке новых способов его повышения.

Управление качеством в первую очередь внедрялось в отраслях, обеспечивающих научно-технический прогресс: радиотехнике, химии, авиации, ракетной технике.

Первые успешные попытки организации планомерной работы по обеспечению качества были предприняты в 1950-е гг. Началом системного подхода к управлению качеством продукции в нашей стране считают разработку и внедрение в 1955 г. на Саратовском авиационном заводе системы бездефектного изготовления продукции (БИП) и сдачу ее ОТК и заказчикам с первого предъявления.

Внедрению БИП предшествовала сложившаяся система контроля, при которой рабочие, мастера, руководители предприятия несли ответственность за выполнение производственной программы, а не за качество продукции. Поскольку ответственность за качество продукции была возложена на ОТК, аппарат отдела неоправданно разрастался.

В основу БИП была положена количественная оценка качества труда производителей продукции посредством определения процента сдачи продукции с первого предъявления ОТК. Этот процент вычислялся как отношение количества партий продукции, принятых с первого предъявления, к общему количеству партий. Внедрение системы позволило обеспечить строгое выполнение технологических операций, повысить персональную ответственность рабочих, а также эффективно использовать моральные и материальные стимулы.

Система БИП представляла собой комплекс взаимосвязанных организационных, экономических и воспитательных мероприятий, которые создавали благоприятные условия для изготовления продукции без дефектов в соответствии с требованиями нормативно-технической документации (НТД). В ее основу были положены следующие принципы:

- полная ответственность непосредственного исполнителя за качество выпускаемой продукции;

- строгое соблюдение технологической дисциплины;

- полный контроль качества изделий на соответствие их действующей документации до предъявления службе ОТК;

- сосредоточение технического контроля не только на регистрации брака, но и на мероприятиях, исключающих появление различных дефектов.

В соответствии с требованиями данной системы порядок предъявления продукции ОТК регламентировался рядом документов, которые запрещали исполнителю предъявлять ОТК узлы и изделия с отклонениями от НТД.

Внедрение системы способствовало развитию нового движения работы с личным клеймом. К такой работе допускались исполнители, которые не менее шести месяцев изготовляли продукцию без дефектов и сдавали ее ОТК с первого предъявления.

Главной особенностью и новизной системы БИП было то, что она позволяла проводить количественную оценку качества труда каждого исполнителя, коллективов подразделений и на основе этого осуществлять моральное и материальное стимулирование.

Использованный в системе БИП механизм управления качеством оказал влияние на структуру управления: на предприятиях создавались постоянно действующие комиссии по качеству, изменились функции ОТК, стали проводиться дни качества.

Система БИП положила начало развитию комплексного подхода к организации работы по повышению качества продукции. Принципы этой системы нашли применение на многих предприятиях, развиваясь, взаимоизменяясь и обогащаясь применительно к специфике того или иного производства.

Внедрение системы БИП позволило:

- обеспечить строгое выполнение технологических операций;

- повысить персональную ответственность рабочих за качественные результаты своего труда;

- более эффективно использовать моральное и материальное поощрение рабочих за качество их труда;

- создать предпосылки для широкого развертывания движения за повышение качества продукции.

Однако саратовская система при всех ее достоинствах имела ряд недостатков, в частности не позволяла контролировать и управлять уровнем разработок и проектирования продукта, не охватывала другие стадии его жизненного цикла — реализацию и эксплуатацию, распространялась только на рабочих цехов основного производства.

Позднее на предприятиях Львовской области (в частности, Львовском заводе телеграфной аппаратуры) была разработана более универсальная система бездефектного труда (СБТ). Согласно новой методике для каждого работника вычисляли коэффициент качества труда за установленный период времени. Для каждого вида дефекта определяли размер снижения коэффициента качества труда. По итоговому коэффициенту качества труда определяли размер выплат работникам предприятия. Эта система устраняла в основном субъективные причины, но недоработки, связанные с конструкцией и технологией, фактически оставались, хотя на их долю приходилось до 80% брака.

Цель системы — обеспечить выпуск продукции отличного качества, высокой надежности и долговечности путем повышения ответственности и стимулирования каждого работника предприятия и производственных коллективов за результаты их труда.

Принципы организации и функционирования СБТ на различных предприятиях имели свои особенности. Общими являлись следующие элементы: сдача продукции с первого предъявления, коэффициент качества труда, дни оценки качества, строжайший контроль исполнения.

Внедрение СБТ позволило:

- количественно оценить качество труда каждого работника, каждого коллектива;

- повысить заинтересованность и ответственность каждого работника, каждого коллектива за качество своего труда;

- повысить трудовую и производственную дисциплину всех работников предприятия;

- вовлекать в соревнование за повышение качества продукции всех работников предприятия;

- сократить потери от брака и рекламации, повысить производительность труда.

Львовская СБТ, как и саратовская система БИП, распространялась главным образом на стадию изготовления продукции. Известны попытки применения принципов бездефектного труда в научно-исследовательских и проектно-конструкторских организациях, однако широкое применение СБТ получила на промышленных предприятиях для оценки и стимулирования качества исполнительского (нетворческого) труда.

БИП и СБТ устраняли отрицательные субъективные причины. Устранение объективных причин началось со следующих модификаций систем качества.

Система КАНАРСПИ (качество, надежность, ресурс с первых изделий) была разработана и впервые внедрена на машиностроительных предприятиях г. Горького (Нижнего Новгорода) в 1957—1958 гг. и охватывала многие виды работ, начиная с проектирования и заканчивая эксплуатацией готовой продукции. Здесь делался упор на повышение надежности изделий благодаря поиску решений, которые обеспечили бы на каждом этапе создания изделия максимальную вероятность получения готового изделия с заданным качеством. Значительное развитие получили опытное производство, стандартизация и унификация, общетехнические системы стандартов, такие как Единая система конструкторской документации (ЕСКД) и Единая система технологической подготовки производства (ЕСТПП).

Характерным для системы КАНАРСПИ является то, что она выходит за рамки стадии изготовления продукции и охватывает многие виды работ на стадиях исследования, проектирования и эксплуатации. На стадии исследования и проектирования при изготовлении опытного образца большое внимание уделяется выявлению причин отказов и их устранению в допроизводственный период.

Решение этой задачи осуществляется за счет развития исследовательской и экспериментальной базы, повышения коэффициента унификации, широкого применения методов макетирования и моделирования, ускоренных испытаний, а также конструкторско-технологической отработки изделий в процессе технологической подготовки производства. Результаты эксплуатации изделий рассматриваются в системе как обратная связь и используются для совершенствования конструкции изделия и технологии его изготовления.

В КАНАРСПИ широко используются принципы бездефектного труда и бездефектного изготовления продукции.

Первоначально разработанная в Нижнем Новгороде КАНАРСПИ получила развитие на Ярославском моторном заводе в 1963—1964 гг., где была внедрена система научной организации труда по увеличению моторесурса (НОРМ). Организация работ в системе была построена следующим образом: каждый новый цикл по повышению моторесурса начинался после достижения в производстве ранее запланированного уровня. Эта система использовала положения ранее разработанных систем БИП и СБТ на стадии производства, а КАНАРСПИ — на стадии проектирования.

В основу системы НОРМ положен принцип последовательного и систематического контроля уровня моторесурса и периодического его увеличения путем повышения надежности и долговечности деталей и узлов, лимитирующих моторесурс; основным показателем в системе является ресурс двигателя до первого капитального ремонта, выраженный в моточасах. Рост этого показателя в системе планируется.

Организация работ в системе построена по принципу цикличности. Каждый новый цикл по повышению моторесурса начинается после достижения в производстве ранее запланированного уровня моторесурса и предусматривает определение его фактического уровня, выявление деталей и узлов, лимитирующих моторесурс, планирование оптимального уровня увеличения моторесурса, разработку и проверку инженерных рекомендаций по обеспечению планируемого уровня моторесурса. Он также предполагает разработку комплексного плана конструкторско-технологических мероприятий по освоению двигателя с новым ресурсом в производстве, проведение комплекса конструкторско-технологических мероприятий и опытно-исследовательских работ, закрепление достигнутого ресурса в производстве и поддержание достигнутого уровня при эксплуатации.

В этой системе был сделан упор на повышение надежности изделий за счет улучшения технической подготовки производства, работы КБ и технологов, на долю которых приходилось 60-85% дефектов, обнаруживаемых при эксплуатации продукции. Создавались опытные образцы узлов, деталей, систем и изделий в целом и проводились их исследовательские испытания.

В 1978 г. Госстандарт СССР разработал и утвердил систему основных функций управления качеством продукции. Получают развитие метрологическое обеспечение производства, многоступенчатый анализ дефектов и статистический контроль качества, аттестация продукции, группы и программы качества, создаются отраслевые и территориальные системы. Госстандартом утверждены основные принципы Единой системы государственного управления качеством продукции (ЕСГУКП).

В 1980-е гг. во Львове введена комплексная система управления качеством продукции (КСУКП), целью которой было создание и производство продукции, соответствующей лучшим мировым аналогам. КСУКП — это совокупность мероприятий, методов и средств, при помощи которых целенаправленно устанавливается, обеспечивается и поддерживается на основных стадиях жизненного цикла (планирование, разработка, производство, эксплуатация или потребление) уровен ь качества продукции, соответствующий потребностям народного хозяйства и населения.

Почему система называется комплексной? Качество продукции зависит от многих факторов и условий: степени прогрессивности конструкторских разработок и добротности применяемого сырья, материалов и комплектующих изделий; совершенства планирования и соблюдения технологической дисциплины; оборудования цехов и гибкости механизма стимулирования, рационального подбора и расстановки кадров; организации труда всего коллектива и качества работы отдельных исполнителей. Метрологическое обеспечение производства, аттестация продукции, организация службы контроля также оказывают воздействие на качество продукции.

Комплексность системы проявляется и в том, что она позволяет управлять качеством на основных этапах жизненного цикла продукции: стадиях исследования, проектирования и изготовления; в период обращения и реализации; стадии эксплуатации или потребления.

При функционировании КСУКП решались следующие задачи:

- создание и освоение новых видов высококачественной продукции, соответствующих лучшим мировым образцам;

- повышение удельного веса продукции высшей категории качества в общем объеме производства;

- улучшение показателей качества выпускаемой продукции и перевод ее в более высокую категорию качества;

- своевременное снятие, замена или модернизация продукции второй категории;

- планомерное повышение качества работы коллективов и исполнителей;

- обеспечение выпуска продукции в строгом соответствии с требованиями НТД, т.е. запланированного, заданного уровня качества.

При построении КСУКП важно определить ее основные составляющие, которые обеспечивают выполнение функции управления, а также взаимодействие по вопросам качества с вышестоящими организациями управления, поставщиками и потребителями продукции. Следует помнить также, что для эффективного функционирования систем большое значение имеет выбор организационно-технической основы. В качестве таковой для систем управления качеством продукции была определена Государственная система стандартизации (ГСС).

Широкое внедрение комплексных систем на предприятиях дало мощный импульс развитию заводской стандартизации. Совершенное высокоразвитое промышленное производство резко увеличило число функций технических и экономических служб, расширило внутрипроизводственные связи, увеличило объем информации в системе управления качеством, что привело к повышению документооборота, необходимости его упорядочения, соответствия документальной основы управления качеством на предприятиях и объединениях общим нормативно-техническим, регламентирующим и правовым документам.

Все эти вопросы решались применением стандартов предприятий (СТП) как внутренней организационно-методической, регламентирующей и правовой основы функционирования системы управления качеством предприятия.

СТП не только регламентировали показатели качества продукции, но и играли огромную роль в организации деятельности работников предприятий, связи различных подразделений и отдельных исполнителей при выполнении работ и т.п.

Комплекс СТП строился по блочному (модульному) принципу в соответствии с системным подходом к построению КСУКП.

Стандарты предприятия, в отличие от других нормативно-технических документов, сочетали в себе обязательность и возможность учета специфических условий предприятия, передового опыта и последних технических достижений в той или иной области.

Стандарты предприятий отличались от инструкций, положений и других регламентирующих документов тем, что разрабатывались в соответствии с действующими государственными и отраслевыми стандартами, подлежали обязательному контролю как нормативные документы ГСС, периодическому пересмотру, были обязательны для всех подразделений, взаимосвязаны и не допускали разных толкований.

Стандарты предприятий выполняли организационно-распорядительную функцию. Они устанавливали порядок, очередность действий органов управления и исполнителей для достижений целей в области повышения качества продукции. Это позволяло предприятию влиять на все факторы и условия, от которых зависело качество выпускаемой продукции, планировать и постоянно обеспечивать реализацию планов повышения технического уровня и качества продукции.

Комплексные системы как разновидность организационно-распорядительных методов имели особое значение для инженерно-технических и административных работников предприятий. Само содержание понятий «инженерный труд» и «управленческая деятельность» получили большую конкретность и очевидность. Появилась большая возможность разработать и внедрить методы оценки качества труда для ИТР и служащих.

Внутри предприятий управление качеством продукции также шло по линии охвата более широкого круга проблем. Решение задач по улучшению качества выпускаемой продукции на многих предприятиях увязывалось с эффективным использованием ресурсов. Примером такой системы стала днепропетровская КСУКП и ЭИР (комплексная система управления качеством продукции и эффективным использованием ресурсов), когда передовые предприятия пошли по пути дальнейшего развития КСУКП и использования методов управления для решения задач повышения эффективности производства. Они разработали и внедрили ряд новых элементов системы, позволяющих управлять не только качеством продукции, но и всеми видами ресурсов, используемых при ее производстве.

КСУКП и ЭИР была направлена на получение максимальных объемов производства продукции высшей категории качества за счет рационального и эффективного использования производственных фондов, материальных, трудовых и финансовых ресурсов, усиления режима экономии.

В сравнении с КСУКП среди задач, решаемых днепропетровской системой, было изменено и расширено направление повышения эффективности и качества работы предприятия, подразделений, каждого работающего. Существенно расширен круг задач специальных функций управления качеством.

Методы управления, используемые на предприятиях Днепропетровской области, позволили организовать на основе совместных стандартов эффективное взаимодействие между предприятиями-разработчиками, предприятиями-изготовителями и потребителями продукции.

Принципы КСУКП и ЭИР получили распространение в основном в сфере обслуживания, строительстве, сельском хозяйстве и транспортной сфере.

В начале 1980-х гг., используя основные положения КСУКП, коллективы ряда предприятий Краснодарского края с помощью Госстандарта осуществили разработку и внедрение Комплексной системы повышения эффективности производства (КСПЭП), которая позволила перейти от одноцелевой системы управления качеством продукции к решению комплексной, многоцелевой задачи управления эффективностью производства.

КСУКП и ЭИР и КСПЭП получили обобщенное название — комплексная система повышения эффективности производства и качества работы (КСПЭП и КР).

КСПЭП и КР стала новым этапом дальнейшего развития КСУКП, охватила все уровни управления предприятием, все стадии жизненного цикла продукции и регламентировала организацию управления всеми сторонами производственно-хозяйственной деятельности предприятия и социальной жизни коллектива путем разработки и реализации комплекса стандартов предприятия.

КСПЭП и КР была направлена на повышение экономической эффективности производства, обеспечение роста производительности труда, улучшение качества продукции, рациональное использование производственных фондов, трудовых, материальных и финансовых ресурсов, усиление режима экономии, устранение потерь в народном хозяйстве.

В процессе решения задачи по принципиальному повышению качества продукции передовые предприятия страны отрабатывали новые прогрессивные формы и методы управления им. Одной из таких форм являлась саратовская Система обеспечения технического уровня и качества продукции (СОТУ и КП), разработанная в конце 1980-х гг.

Особенность системы — организация сквозного управления качеством продукции путем охвата всех стадий ее жизненного цикла — от проектирования до эксплуатации. Такой подход отвечал требованиям основных положений перестройки управления экономикой.

СОТУ и КП развивала принципы БИП и строилась с учетом хозяйственных отношений между предприятиями и организациями с опорой преимущественно на экономические методы, а также на повышение активности работников и улучшение качества с использованием коллективных форм творчества.

СОТУ и КП была ориентирована на обеспечение стабильного качества изготовления продукции, соответствующей или превосходящей тогдашний мировой технический уровень и удовлетворяющей требованиям потребителей.

Таким образом, в течение нескольких десятилетий улучшение качества продукции на предприятиях СССР связывалось с созданием на них систем управления качеством продукции, однако существенного сдвига в этой области не произошло. Сложилось мнение, что системы управления качеством продукции и, в частности, комплексные системы не являются эффективными и заниматься ими не следует. Однако такого рода выводы делались без глубокого анализа действительных коренных причин неудовлетворительного качества продукции.

В результате осуществления мероприятий государственных органов СССР и инициативной работы передовых предприятий сложилась комплексная система управления качеством, направленность которой во многом соответствовала принципам TQMu нормам ИСО 9000.

Опыт США

В послевоенный период Соединенные Штаты Америки впервые осознали, что проблема качества является важнейшей для повышения конкурентоспособности товаров. До этого времени США, которые не понесли значительных потерь во Второй мировой войне, как Европа и Япония, быстро развивали свою промышленность и, как казалось, могли в неограниченном количестве производить холодильники, телевизоры, радиоприемники и автомобили, чтобы удовлетворить потребности, возросшие во всем мире. В 40-е и 50-е гг. XX в. качество товаров, производимых в Америке, было довольно низким.

Единственно важным вопросом был объем возможного производства. Однако многие специалисты в США считали низкое качество главным тормозом роста производительности труда и конкурентоспособности американской продукции. До четверти всех текущих затрат американского предприятия шло на обнаружение и устранение дефектов продукции. Если добавить к этому затраты на ремонт или замену дефектных изделий, которые вышли за пределы предприятия и попали на рынок, то суммарные расходы за счет низкого уровня качества составляли 30% и более от издержек производства. Однако ведущие компании считали, что основной путь — оградить американскую промышленность от притока иностранных товаров. Правительство США по требованию предпринимателей приняло ряд протекционистских мер по защите американских производителей автомобилей, стали, бытовой электроники, мотоциклов и т.д. Вопросы повышения качества отодвигались на второй план.

В начале 1980-х гг. управление качеством сводилось к его планированию. При этом службы качества недостаточно внимания уделяли внутрипроизводственным потребителям — планы повышения качества делались без учета потребностей внутри фирмы. Такое управление качеством создавало лишь проблемы. В данной ситуации для американской промышленности не существовало другой альтернативы, кроме как повысить уровень качества.

Огромные капиталовложения были направлены на разработку новой технологии и новых видов продукции, а также на развитие новых отношений между рабочими и управляющими, которые должны базироваться на общей заинтересованности в повышении качества продукции и работы. Эти меры создали предпосылки для радикальной перестройки сознания руководства, полного пересмотра корпоративной культуры и постоянной мобилизации сил на всех уровнях организации для поиска путей непрерывного повышения качества американской продукции.

Основой революции в области качества в США было перемещение центра тяжести на удовлетворение требований потребителей. Поскольку каждый рабочий на конвейере является потребителем продукции предыдущего, задача каждого состоит в том, чтобы качество его работы удовлетворяло следующего рабочего. Однако этим тенденциям в США наибольшее сопротивление оказывали руководители среднего звена. Для многих из них управленческая политика, основанная на качественном подходе, представлялась угрозой их авторитету и даже должностному положению. В связи с этим главной задачей высшего руководства предприятий была перестройка психологии среднего персонала, который должен был сосредоточиться на следующих основных моментах:

- совершенствование управления качеством компании в целом;

- внимание к процессам планирования качества с обязательным

- и регулярным контролем этих планов;

- жесткий контроль качества изготовления продукции с использованием методов математической статистики.

Внимание вопросам качества в США уделяется на всех уровнях исполнительной и законодательной власти и общественности. Конгресс США учредил национальные премии имени Малькольма Болдриджа за выдающиеся достижения в области повышения качества продукции, которые с 1987 г. ежегодно присуждаются трем лучшим фирмам.

В 1946 г. было основано Американское общество по контролю качества (АОКК), которое является ведущей в США научно-технической организацией, насчитывающей 53 тыс. коллективных и индивидуальных членов. Одна из главных задач этой общенациональной кампании — добиться реализации на деле лозунга «Качество — прежде всего!».

Опыт Японии

Япония имела иные стартовые возможности по сравнению с США, когда обратилась к менеджменту качества, который впоследствии стал основным стержнем развития японских предприятий. Японский подход к управлению качеством имеет ряд отличительных черт, однако сравнительный анализ показывает, что базовые положения теории качества имеют универсальный характер и в этом смысле интернациональны.

Толчок к развитию менеджмента качества в Японии дали лекции по управлению качеством американских ученых Э. Деминга и Дж. Джурана.

Изучив положение японской экономики, Э. Деминг выступил в 1950 г. на семинаре в Токио перед руководителями 45 крупнейших компаний. Он сказал: «Слушайте меня, и через пять лет вы будете конкурировать с Западом. Продолжайте слушать до тех пор, пока Запад не будет просить защиты от вас». Слова оказались пророческими: к началу 1960-х гг. Япония вышла на передовые позиции в мире в ряде ведущих отраслей промышленности, и весь мир стал говорить о «японском чуде». Лежавшая в руинах после Второй мировой войны страна смогла за четыре года восстановить свой потенциал, а за 10 лет вытеснить продукцию ряда развитых стран с их традиционных рынков сбыта. Во многом это связано с успешной работой по обеспечению качества продукции.

Основные положения этих лекций, опубликованные в книгах Э. Деминга «Качество. Производительность и конкурентоспособность» и «Выход из кризиса», вошли в концепцию всеобщего управления качеством TQM. Авторский гонорар от книг и лекций Деминга был использован для учреждения премий его имени. Золотые медали Деминга присуждаются в Японии с 1951 г. отдельным лицам и предприятиям.

50-е гг. XX в. в Японии были годами фундаментальных исследований вопросов контроля качества и внедрения на японских промышленных предприятиях карт контроля и инспекционных методов контроля. Результаты исследований широко отражались в печати.

Существовавшие ранее статистические методы регулирования и контроля качества были существенно упрощены профессором Г. Тагути. Это способствовало их широкому распространению.

В 1960-е гг. проблемы контроля качества начинают выходить за рамки одного только процесса производства. Начинает звучать голос потребителя, требующего точного соответствия характеристик изделия характеристикам, заложенным в проекте. Как мера, направленная на решение этой проблемы, начинается движение за внедрение всеобщего контроля качества. В 1967 г. были сформулированы шесть особенностей японской системы управления качеством:

- всеаспектное управление качеством на уровне фирмы, участие всех работников фирмы в управлении качеством;

- подготовка и повышение квалификации кадров в области управления качеством;

- деятельность кружков качества;

- инспектирование и оценка деятельности по управлению качеством (премия Деминга предприятию и проверка деятельности руководства);

- использование статистических методов;

- общенациональная программа по контролю качества.

Основным инструментом в реализации комплексного управления качеством стали кружки качества — небольшие (5-10 человек) организационно оформленные группы рабочих, объединенных для совместного обучения и применения статистических методов контроля качества и решения проблем, возникающих на рабочем месте. Роли работника в первой линии производства стали придавать большое значение. Был взят курс на вовлечение в деятельность по обеспечению качества самих исполнителей в сотрудничестве с лицами, осуществляющими контроль за качеством на рабочем месте.

Постепенно была создана японская модель управления качеством — всеобщий контроль качества, представляющий собой единый процесс обеспечения качества повсеместно в фирме, выполняемый всем персоналом фирмы — от президента до работников первой линии производства.

Происходит переход от статистического контроля качества (SQC) к всеобщему контролю качества ( TQQ. Придавая большое значение статистическим методам контроля качества всех процессов создания и эксплуатации продукции, некоторые специалисты использовали в Японии термин TQSC — всеобщий контроль качества продукции статистическими методами.

С 1970-х гг. начинается широкое применение компьютерных технологий в управлении качеством.

На рубеже 90-х гг. термин TQC как переставший отражать сущность явления был заменен на UQC (универсальный контроль качества).

На японских предприятиях для персонала была разработана программа участия в обеспечении качества, получившая название «пять нулей». Она сформулирована в виде коротких правил:

- не создавать (условия для появления дефектов);

- не передавать (дефектную продукцию на следующую стадию);

- не принимать (дефектную продукцию с предыдущей стадии);

- не изменять (технологические режимы);

- не повторять (ошибок).

Эти правила были детализированы для этапов подготовки производства и собственно производства и доведены до сведения каждого работника.

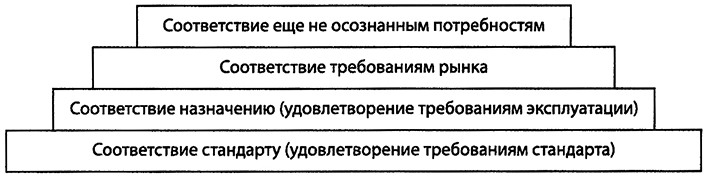

Японская система управления качеством установила и четырехуровневую иерархию качества (рис. 2.2), в которой угадывается основной принцип будущей концепции TQM— ориентация на удовлетворение текущих и потенциальных запросов потребителей.

Рис. 2.2. Японская модель иерархии качества

возникновения в Японии в конце 1950-х гг. системы

Широкое использование методов контроля (управления) качества на всех этапах производства позволило повысить стабильность производства, улучшить его организацию и создать предпосылки для возникновения в Японии в конце 50-х гг. JIT (от англ. Just-in-time — «точно вовремя» или «точно в срок»).

Целью этой системы явилось дальнейшее повышение эффективности производства за счет экономии ресурсов, постоянного улучшения качества продукции и надежности процессов. Основным принципом системы JIT является поставка комплектующих и изготовление отдельных деталей, узлов и машин только тогда, когда они нужны соответственно для производства или продажи.

Система JIT хорошо работает только под «зонтиком» TQM (всеобщего управления качеством), так как помимо слаженной работы всех служб фирмы она требует высочайшего качества всех комплектующих. У фирмы нет запасов комплектующих, и если какая-либо деталь окажется бракованной, сборка и поставка изделия будет сорвана, что нанесет фирме финансовый и социальный ущерб.

В японских фирмах контроль качества продукции охватил все этапы производства и превратился в контроль качества процессов. Вместо узкоспециальной области знания он стал неотъемлемым элементом каждой фазы производственной деятельности. Такой всеобъемлющий процесс контроля качества обладает двумя преимуществами. Первое — участие фактически всего персонала завода, от руководителей центральных служб до руководителей производственных участков, конторских работников, мастеров и рядовых рабочих. Для объединения и облегчения их деятельности были созданы кружки качества. В поле зрения этих кружков постоянно находятся результаты работы каждого звена производственной цепочки.

Второе преимущество заключается в том, что эта система в Японии отнюдь не ограничивается проверкой качества изделий. Ее цели распространяются на решение ключевых проблем предприятия: снижение издержек, повышение производительности, обеспечение безопасности условий труда и совершенствование мастерства работников.

Основателем кружков качества считается профессор К. Исикава, который был одним из авторов журнала «Контроль качества для мастера». Именно в этом журнале, первый номер которого вышел в апреле 1962 г., прозвучал призыв создать на предприятиях кружки контроля качества, были обоснованы принципы их работы и выдвинуты три главные цели:

1. вносить вклад в совершенствование производства и развитие предприятия;

2. на основе уважения к человеку создавать достойную и радостную обстановку на рабочих местах;

3. создавать благоприятную обстановку для проявления способностей человека и выявления его безграничных возможностей.

В настоящее время кружки качества или группы качества созданы и действуют во многих развитых странах»

Большое значение для эффективности систем качества в Японии имеет высокий уровень подготовки рабочих, их стремление к постоянному образованию, заинтересованность в развитии производства, традиционные добросовестность, дисциплинированность и трудолюбие. Благодаря системе пожизненного найма (гарантия работнику рабочего места в фирме без ограничения времени контракта), которая была введена в крупных фирмах Японии после Второй мировой войны, рабочий не боится нововведений, а заинтересован в них, так как они улучшают условия его труда.

Основная концепция «японского чуда»: повсеместное стимулирование творческой активности персонала компаний и его систематическое обучение, непрерывное улучшение качества производственных процессов путем внедрения новейших научных достижений, компьютеризация всех операций управления, анализа и контроля производства, внедрение новых материалов, автоматизированных систем проектирования, статистических методов. Особое внимание в японских компаниях уделяется проектированию и разработке новой продукции. Фирмы стараются все дефекты устранять на стадии проектирования.

Таким образом, можно выделить следующие основные причины успешного развития в Японии систем менеджмента качества:

- использование человеческого фактора на основе развития творческого потенциала рабочих и служащих;

- полное закрепление за непосредственным исполнителем ответственности за качество результатов труда;

- культивирование принципа «Твой потребитель — исполнитель следующей производственной операции»;

- постоянное совершенствование процессов и качества результатов труда во всех подразделениях;

- ориентация в первую очередь на контроль качества процессов, а уже потом на качество продукции;

- привлечение к созданию и развитию систем качества высшего руководства фирм;

- высокая эффективность деятельности руководства фирм, связанная с высоким уровнем их подготовки, применением коллективных методов руководства, долгосрочного планирования деятельности фирмы;

- широкое привлечение всех сотрудников фирм к работам по обеспечению качества, в том числе с помощью кружков качества;

- высокая мотивация сотрудников, благоприятный моральный, психологический климат в фирмах;

- постоянный рост квалификации всех работников фирм с помощью систем повышения квалификации;

- заинтересованность работников фирм в условиях пожизненного найма, в постоянном улучшении работы фирмы, самообразовании; традиционные для Японии трудолюбие, добросовестность, дисциплинированность работников;

- острая конкуренция среди фирм Японии за создание новой качественной продукции, рост продаж и прибылей;

- государственная поддержка всех направлений работ по повышению качества продукции;

- высокий уровень технологии проектирования, создания продукции, управления ее качеством, подготовки кадров, активный поиск и быстрое внедрение новых прогрессивных технических решений.

Опыт Германии

Основой традиционного немецкого качества является высокая квалификация немецких рабочих и их добросовестное отношение к груду. Надежность германской продукции является результатом хорошо налаженной системы ученичества — системы отношений «мастер — ученик» в среде производственных рабочих и служащих. Подобная система, где мастер в индивидуальном порядке на рабочем месте обучает учеников таинствам профессии и подготавливает их к самостоятельной деятельности, уходит корнями к обычаям Средневековья, когда ученики, обучаясь своему делу, могли кочевать с места на место, подыскивая себе подходящего наставника и нанимаясь к нему в подмастерья.

Ныне система ученичества, известная как система досконального обучения профессиональным навыкам, прочно утвердилась в ФРГ.

Для того чтобы стать мастером, надо сдать экзамен и получить лицензию. И хотя на это могут уйти многие годы, мастер имеет весьма высокий социальный статус, его зарплата значительно выше, чем у ученика. К его мнению прислушивается руководство, из среды мастеров нередко выбирают руководителей участков и цехов, поэтому в профессиональные школы идут способные дети. Престиж мастеров в ФРГ даже выше, чем некоторых интеллектуальных профессий. Качество рабочей силы в ФРГ выше, чем в США и ряде европейских стран, где в рабочие идут те, кто не может поступить в вузы. В Великобритании, например, все одиннадцатилетние дети по окончании начальной школы сдают экзамен. Если ребенок его не сдал, он лишается права поступить в среднюю классическую школу, а затем в университет. У таких детей путь лишь в рабочие, они считаются неудачниками. Это формирует и их отношение к труду. Подобная система существует и во Франции. В ФРГ дети также сдают экзамены после начальной школы, но, даже если они вместо гимназии попадают в среднюю школу, они, во-первых, могут стать мастерами, что престижно, а во-вторых, у них еще есть возможность перейти из средней школы в гимназию, а затем в университет. Причем обучение в немецких вузах в основном бесплатное, что открывает возможности образования для наиболее способных детей, а не только состоятельных. Все это обеспечивает Германии высокое качество подготовки и руководителей, и рабочих.

До 1980-х гг. качество продукции в Германии обеспечивалось традиционными методами: путем тщательного изготовления и контроля продукции, постоянного обновления как самой продукции, так и средств производства, высокой квалификации и мотивации работающих. С 1980-х гг. усилия по обеспечению и повышению качества были перенесены с производства на этап проектирования. При разработке изделия и технологического процесса предусматриваются методы сведения к минимуму возможности возникновения дефектов при производстве, поскольку чем позже обнаруживается ошибка, тем больше затраты на ее устранение.

В теории и практике организации внутрифирменного управления в ФРГ большое значение отводится принципу делегирования ответственности. Этот принцип предполагает, что каждое звено управления, в том числе и отдельный работник, имеют область ответственности, т.е. круг основных задач, которые они обязаны решать самостоятельно. Такие звенья управления не могут передавать свои функции ни вниз, ни наверх по иерархии управления и несут персональную ответственность за их выполнение. Одновременно другие как выше-, так и нижестоящие звенья управления не имеют права нарушать область ответственности какого-либо определенного звена, не могут брать на себя решение или препятствовать самостоятельному выполнению закрепленных за этим звеном задач.

Составными элементами концепции ответственности в немецком внутрифирменном управлении являются персонификация ответственности, т.е. закрепление ее за конкретными работниками, разделение ответственности работников и руководителей подразделения на внутреннюю и внешнюю, разделение ответственности за руководство и исполнение.

В первую очередь определяются области ответственности руководящих работников, а не специалистов и технических исполнителей. Чем более высокое место занимает руководитель в иерархии управления, тем большее внимание уделяется регламентации его ответственности.

Считается, что делегирование ответственности, организация и регламентация управления выполняют стимулирующую функцию, активизируя деятельность персонала, побуждают работников проявлять инициативу, самостоятельно искать пути и способы решения закрепленных за ними задач.

Структуры, нормы и правила системы стандартов и регламентов управления в фирмах ФРГ достаточно длительное время стабильны. Пересматриваются они обычно не чаще чем раз в пять лет и внедряются комплексно после тщательной проработки, обоснования и соответствующей переподготовки персонала. Стабильность предприятия позволяет работникам привыкнуть к действующим нормам и правилам управления, научиться инициативно действовать в условиях понятного им организационного порядка управления. Период разработки и внедрения новой организации управления, включая обучение персонала, может длиться в немецких фирмах до двух лет и более.

Итак, для ФРГ характерны следующие особенности менеджмента качества:

1. Высокая квалификация рабочих и служащих, что во многом обеспечивается традиционными системой индивидуального ученичества, лицензированием уровня мастерства и высоким социальным престижем мастера.

2. Четкая регламентация требований к качеству продукции и системам качества как на государственном уровне (система стандартов DIN ISO 9000 и др.), так и на уровне фирмы; развитая система сертификации продукции и систем качества; стабильность действующих стандартов и регламентов (срок действия не менее пяти лет).

3. Широкое применение принципа делегирования ответственности, обеспечение его реализации продуманной системой мер, что позволяет привлечь к работам по обеспечению качества фактически весь коллектив фирмы.

4. Постепенное и продуманное развитие систем менеджмента качества как последовательное внедрение различных программ в области качества.

5. Большое внимание к автоматизации производства и менеджмента качества, что минимизирует роль субъективных факторов в обеспечении качества.

Опыт Франции

Во Франции концепция общефирменного управления качеством появилась и получила свое развитие в исследовательском центре фирмы IBM-France в 1980 г. Она основывалась на четырех базовых положениях:

- принимается единое для всех работников фирмы определение

- качества (как соответствие изделий или услуг потребности

- внешних или внутренних заказчиков) и исходя из этого формулируется политика качества (как предоставление в установленные сроки в распоряжение заказчиков конкурентоспособных изделий, которые не имели бы дефектов);

- осуществляется профилактика брака, направленная на создание предпосылок «делать хорошо с первого раза». При этом в новых процессах следует предвидеть узкие места во избежание аварий или дисфункций;

- измеряется качество не только в технических подразделениях, но и в службах финансовой, управленческой, снабжения, сбыта и т.п., для чего на всех участках производства предварительно устанавливаются единицы измерения качества;

- организуется бездефектная работа, ориентированная на постоянное улучшение всех процессов производства, а не на приемлемый уровень качества.

Для претворения на практике этих положений в фирме соблюдают три принципа управления:

1). сознательное участие дирекции и всех руководящих работников в обеспечении качества;

2). мобилизация всего персонала фирмы на участие в деятельности по улучшению качества конечной продукции;

3). проведение работы по улучшению качества во всех структурных подразделениях предприятия, а не только в технической сфере.

Системный подход к управлению качеством во Франции получил развитие после назначения в 1986 г. правительством генерального представителя Французской ассоциации кружков качества (AFCERQ) уполномоченным по вопросам качества при кабинете премьер-министра. Это положило начало правительственной деятельности в области комплексного управления качеством.

Правительственные круги Франции на протяжении нескольких лет проводят политику поддержки мелких предприятий, особенно в области автоматизации, внедрения новых технологий, обеспечения качества. Это вызвано тем, что мелкие и средние предприятия не имеют достаточных средств для проведения исследовательских работ и прогнозирования. Очень часто им не хватает разработчиков, а руководство не располагает временем для сбора информации и ее анализа. Помощь правительственных органов обычно заключается в диагностике причин основных отказов выпускаемой продукции и информировании об этом руководства фирм.

Французская ассоциация по стандартизации (AFHOR) пропагандирует эффективные методы управления качеством. Одним из наиболее популярных считается метод статистического контроля производственного процесса. Его применение способствует сокращению затрат на качество, которое достигается путем сокращения видов производственных операций и усовершенствования технологических процессов, в результате чего изготавливаемая продукция соответствует техническим условиям. Статистический контроль производственного процесса способствует повышению ответственности изготовителя за каждую деталь. Метод статистического контроля успешно применяется на многих предприятиях и является основным средством достижения бездефектного производства.

Кроме того, важная роль отводится такому направлению обеспечения качества, как сертификация продукции с последующим присвоением ей сертификационного знака.

Затраты предприятия на качество определяются обшей суммой расходов. Основными элементами затрат на качество являются затраты на профилактику, контроль и оценку продукции и потери из-за недостатков в работе отдельных подразделений и служб.

Затраты на управленческий аппарат, как правило, составляют значительную часть расходов предприятия, однако средства измерения эффективности работы управленческих подразделений отсутствуют. Как показывает анализ, стоимость некачественного управления может намного превосходить стоимость некачественного производства.

Для учета качества управления французские специалисты предлагают пользоваться таблицей показателей качества решения административных задач. Такие таблицы составляются для каждой управленческой единицы (службы, отдела и т.п.) предприятия. Ежемесячный подсчет показателей позволяет выявить отрицательные стороны и функционировании управленческой единицы. Недостатки разбираются на собрании персонала данного подразделения в присутствии руководителей смежных служб.

Измерение качества управления с помощью таблиц показателей дает достаточно полное представление об эффективности управления предприятием. Сводные таблицы являются большим подспорьем руководителю в управлении производством и составляют необходимый подготовительный этап в становлении кружков качества работников.

Широкомасштабные пропагандистские кампании, проведенные различными государственными и общественными организациями, во многом способствовали изменению отношения к проблеме качества, но главную роль сыграло осознание его значения в обеспечении конкурентоспособности французских товаров. Представители крупных и средних фирм связывают понятие качества с разработкой и производством при минимальных издержках наиболее полезных и максимально удовлетворяющих потребителя товаров.

Специалисты отмечают, что теория управления качеством развивается очень быстро и, чтобы не отстать от конкурентов, предприниматели должны внимательно следить за последними достижениями в этой области. Продукция как таковая уже не является единственным объектом изучения для специалистов по качеству.

Выделим особенности менеджмента качества во Франции:

1. Несмотря на успехи отдельных фирм (это относится в основном к автомобильной промышленности, производству и эксплуатации средств связи и телекоммуникаций, а также к фирмам с иностранным капиталом), современные подходы к менеджменту качества не нашли широкого применения, хотя их необходимость осознана многими.

2. Значительную роль в распространении современных методов менеджмента качества играют государственные органы и общественные объединения (Французская ассоциация по стандартизации, Французская ассоциация кружков качества и др.).

3. Большое внимание уделяется учету расходов на качество, что позволяет повысить эффективность работы фирм в области качества.

4. Среди современных методов менеджмента особое распространение получили кружки качества, статистический контроль производственных процессов, сертификация продукции, стремление к бездефектной работе, учет показателей работы подразделений и фирмы в целом для управления их работой.

Европейские страны начали целенаправленную деятельность по интенсификации работ в области качества несколько позже США и Японии.

В связи с организацией общеевропейского рынка были выработаны единые стандарты, единые подходы к техническим регламентам, гармонизированы в соответствии с ISO 9000 национальные стандарты на системы качества.

Крупнейшие фирмы Европы объединяют усилия для выбора прогрессивных форм и методов управления качеством продукции, связывают с их внедрением гарантии стабильного качества продукции. Образованы Европейский координационный совет по испытаниям и сертификации и Европейский комитет по оценке и сертификации систем качества. В состав комитета входят организации по сертификации Великобритании, Швейцарии, ФРГ, Австрии, Дании, Швеции, Франции, Испании, Португалии, Греции, Нидерландов, Бельгии, Финляндии, Норвегии, Ирландии и Италии.

Особенности европейского подхода к решению проблем качества:

1. Законодательная основа для проведения всех работ, связанных с оценкой и подтверждением качества.

2. Гармонизация требований национальных стандартов, правил и процедур сертификации.

3. Создание региональной инфраструктуры и сети национальных предприятий, уполномоченных проводить работы по сертификации продукции и систем качества, по аккредитации лабораторий, регистрации специалистов по качеству и т.д.

Деятельность Европейского фонда управления качеством направлена на поддержку европейских компаний в ускорении процесса создания систем качества, улучшения деятельности по внедрению новейших технологий, надлежащих систем поддержания технологической точности оборудования и оснастки, метрологических средств контроля и испытаний продукции, эффективных систем подготовки кадров. Большое внимание уделяется решению проблем по разработке программ улучшения качества, статистических методов контроля, повышения ответственности за качество управляющих и служащих, разработке методов морального и материального стимулирования рабочих. С целью планомерного обеспечения конкурентоспособности европейских товаров Европейским фондом управления качеством совместно с Европейской организацией по качеству учреждена Европейская премия по качеству.

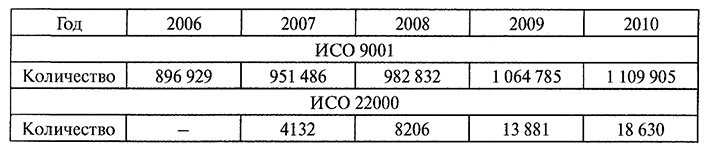

Несмотря на то что система менеджмента качества не решает всех задач, необходимых для обеспечения конкурентоспособности продукции, популярность системы растет, и сегодня она занимает прочное место в рыночном механизме, о чем свидетельствуют данные по динамике сертификации систем качества на соответствие их требованиям (табл. 2.1).

Таблица 2.1

Число выданных сертификатов на системы менеджмента

Представленная динамика количества выданных сертификатов на системы менеджмента качества (ИСО 9001) и системы менеджмента безопасности пищевой продукции (ИСО 22000) демонстрирует нарастающую привлекательность указанных моделей.