Бунча Урайкул (Buncha Ooraikul), Канада

В данной главе мы системно рассмотрим ход решения серьезной производственной проблемы и процесс разработки технологии производства нового пищевого продукта. В данном случае разработка окончилась неудачей, вызванной местными управленческими и коммерческими проблемами. На схемах процесса РП обычно отражают этапы и виды деятельности, промежуточные результаты и принимаемые на отдельных этапах решения, причем, как правило, внутрифирменные. Вместе с тем зачастую некоторые виды деятельности осуществляются вне данной фирмы, особенно если это касается средних и малых предприятий, не располагающих соответствующими кадрами, ресурсами и знаниями. Это относится как к специфическим видам деятельности (например, изучение потребителей, разработка оборудования), так и к более общим, например, в целом к разработке и запуску продукта. Малые предприятия могут вести разработку продукта полностью «на стороне».

Проблема состоит в том, чтобы совместить результаты работы сторонних организаций с внутрифирменными управлением, кадрами, стратегией и видами деятельности. Даже при проведении такой специфической работы, как изучение оценок продукта потребителями, зачастую поступают жалобы на отсутствие нужной информации о продукте или требованиях по его изменению. Там, где большая часть процесса РП осуществляется сторонними организациями, повлиять на готовый продукт и технологию его производства иногда бывает вообще невозможно, и передача технологии может не состояться, и приходится говорить о неудаче всего проекта.

Чтобы обеспечить успешную передачу инновационного продукта или его технологии, необходимо разработать продуктовую инновационную стратегию и с помощью группы специалистов, отвечающих за разработку данного продукта, подготовить схему процесса РП. В ней должны быть четко прописаны правила принятия решений внутри фирмы. Сроки, необходимые и имеющиеся в наличии ресурсы, бюджет, организационные возможности – все это должно быть проанализировано как в рамках всей фирмы, так и группой разработчиков. В конце концов, ответственность за реализацию проекта РП остается на фирме-заказчике – она лишь использует знания и навыки других людей, выполняющих определенные виды работ.

Чтобы передача новой разработанной технологии прошла без особых проблем, в процесс РП должны вовлекаться и другие сотрудники фирмы, особенно ближе к концу проекта.

Зачастую разработчиками выступают преподаватели и специалисты высших учебных заведений и научно-исследовательских институтов (именно там сосредоточены знания и оборудование), услуги которых стоят относительно дешево. Независимо от того, где осуществляется процесс РП, для передачи разработанной технологии очень важно плодотворное их сотрудничество с фирмой-заказчиком. Какой бы привлекательной ни оказалась инновация, у ее заказчика может не оказаться ресурсов для дальнейшей разработки. С другой сторону, новинка может оказаться неудачной – она может опередить свое время или оказаться слишком дорогой, а может быть, рынок будет не в состоянии ее принять. Следует четко осознать, что передача инноваций сопряжена с определенными рисками.

Материал этой главы соотносится в основном со с. 48-67 и 114-127 книги «Разработка пищевых продуктов».

9.1. ПРОИЗВОДСТВО ЗАМОРОЖЕННОГО КАРТОФЕЛЯ ФРИ И ПРОБЛЕМЫ С УДАЛЕНИЕМ ОТХОДОВ

Североамериканская индустрия замороженного картофеля фри – огромная отрасль, обеспечивающая полуфабрикатами не только предприятия системы быстрого питания, ускоренными темпами завоевывающей глобальный рынок, но и розничную торговлю. Картофельные полуфабрикаты выпускают преимущественно крупные и средние фирмы, располагающие высокотехнологичным автоматическим оборудованием – машинами для мойки картофеля, картофелечистками и резальными машинами, бланширователями, обжарочными ваннами, морозильными аппаратами и упаковочными линиями [5]. В ходе производства образуется огромное количество отходов – сточные воды, отбракованное сырье, очистки, дефекты резки и отходы сортировки, использованное растительное масло... Выход продукции оценивается при этом всего в 30–45% от массы сырья [6], что означает наличие огромного количества отходов. Неудивительно, что прибыльность в этой весьма конкурентной отрасли существенно лимитируется затратами на переработку отходов. Большинство фирм перед сбросом сточных вод в муниципальные или собственные коллекторы для их очистки предварительно отделяют из общего потока твердые отходы и вывозят их на свалки или реализуют в качестве корма для скота.

9.2. ПОСТАНОВКА ЗАДАЧИ ПО РАЗРАБОТКЕ ПРОДУКТА

Одна средняя по размерам фирма-производитель замороженных картофельных полуфабрикатов из г. Эдмонтон (провинция Альберта, Канада) столкнулась с упоминавшейся выше проблемой отходов. Отбракованный (по форме или размеру) нарезанный картофель, а также обрезки вместе с другими твердыми отходами вывозился на муниципальные свалки по договору с транспортными предприятиями. Президент фирмы был этим очень озабочен и всячески поддерживал научные разработки в данной области. Дефектный картофель составлял значительную часть твердых отходов, и президент пытался найти пути его использования в каких-либо пищевых продуктах, приносящих прибыль,– это позволило бы не только снизить количество отходов, но и увеличить доходы фирмы. Меня попросили заняться этой проблемой и предложить какие-либо идеи относительно возможности разработки новых, перспективных для рынка продуктов.

9.3. КОНЦЕПЦИЯ ПРОДУКТА

Отбракованный продукт представлял собой кусочки вымытого и очищенного картофеля различного размера, в принципе готовые для приготовления пищевых продуктов. Мне сразу же представилось несколько возможных продуктов: это могла быть картофельная соломка, пироги с картофельной начинкой, пюре, хрустящие картофельные снеки (экспедированные или обжаренные) и т. п., вплоть до крахмала, но все эти продукты уже имелись на рынке и не были высокодоходными. Фирме пришлось бы вступить в серьезную конкуренцию с уже существующими фирмами-производителями аналогичных продуктов, так что для использования ценных отходов требовалось что-то совершенно новое.

В ходе одной из наших встреч президент фирмы, размышляя вслух, спросил: «А нельзя ли отварить отбракованный картофель, поместить его в какой-нибудь контейнер и продавать как готовый к употреблению продукт, будь то обычный магазин, предприятие быстрого питания или торговый автомат? На этом можно было бы заработать». Идея показалась мне интересной, но нужно было придумать, в каком виде предлагать такой «готовый» картофель и в каком контейнере.

В поиске идей пришлось отправиться в супермаркеты и посмотреть, какие вообще картофельные полуфабрикаты там предлагают. Друзьям и случайным собеседникам я задавал самые разные вопросы, вплоть до того, какую именно картошку и в каком виде они предпочитают. Тогда особо популярными в Северной Америки были два вида картофельных полуфабрикатов – картофель, нарезанный клинышками, и запеченный картофель, фаршированный картофельным же пюре. Первый изготавливали из предварительно обжаренных крупных картофелин со срезанной боковой поверхностью, а вторые – из запеченных очищенных половинок клубней, из которых затем удаляли мякоть и начиняли картофельным пюре. В пюре можно было добавлять масло, сыр или кусочки бекона, зеленый лук или петрушку. Подобные продукты производили как известные фирмы (Simplot и McCain's), так и некоторые предприятия поменьше, причем производство занимало много времени и было очень трудоемким. Так, для выпуска картофельных «клинышков» требовалось запечь картофель, нарезать клубни на кусочки необходимого размера, срезать кожуру, обжарить их, заморозить и расфасовать, а для фаршированного картофеля – запечь половинки клубней, выбрать центральную часть, заполнить ее картофельным пюре (с добавками или без них), заморозить и расфасовать. Все эти изделия присутствуют на полках супермаркетов и в меню ресторанов, причем по довольной высокой цене.

Идея фаршированного картофеля показалась мне интересной и привлекательной. Отбракованный продукт после соответствующей сортировки легко отварить и превратить в пюре, в него несложно ввести какие-либо добавки. Требовалось лишь придумать съедобную оболочку вместо настоящей картофелины.

После нескольких «мозговых штурмов» мы определили необходимые свойства этой искусственной оболочки, которая должна была быть:

- полностью съедобной, безопасной для здоровья и питательной;

- приемлемой с точки зрения вкуса, запаха и внешнего вида;

- достаточно прочной для удержания пюре;

- способной выдержать несколько циклов замораживания-размораживания;

- пригодной для разогрева в микроволновой печи;

- простой в производстве и позволяющей выпускать крупные партии;

- конкурентоспособной в ценовом отношении.

Задача представлялось достаточно сложной. Несмотря на то что у меня был опыт разработки продуктов из картофеля (в свое время я разработал и запатентовал технологию производства картофеля в гранулах, занимался совершенствованием качества замороженного картофеля фри и картофельных чипсов), разработка «контейнера» в форме картофелины, который обладал бы всеми вышеназванными свойствами, было делом для меня совершенно новым. Как бы то ни было, президент фирмы свято верил в силу науки и был готов финансировать работы.

В результате мы составили план работ с перечислением основных стадий разработки «искусственной картофелины», варки отходов картофеля, приготовления пюре, наполнения им будущей оболочки, а также определи внешний вид готового продукта. Помимо финансирования со стороны фирмы-заказчика, мы обратились также за получением гранта в Канадское федеральное агентство по научным исследованиям (Industrial Research Assistant Program, IRAP). После получения гранта мы приступили к формированию небольшого коллектива разработчиков.

9.4. РАЗРАБОТКА ПРОТОТИПА ПРОДУКТА

9.4.1. Формирование коллектива разработчиков

Важнейшей составляющей успешного процесса РП являются компетентность разработчиков и наличие у них соответствующего опыта и энтузиазма. Нам казалось сначала, что НИОКР в данном случае будут достаточно простыми, и мне в помощь наняли одного помощника, получившего недавно магистерскую степень в области производства пищевых продуктов. Через несколько месяцев работы по принципу проб и ошибок стало ясно, что наша задача оказалась гораздо сложнее, чем мы предполагали. Большие сложности вызвали технические проблемы, и мы пришли к выводу, что одного малоопытного помощника, постоянно ожидающего указаний от руководителя проекта, явно недостаточно. Нам был нужен был опытный специалист, способный самостоятельно работать над проектом полный рабочий день. Один из коллег познакомил нас с человеком, только что защитившим диссертацию по съедобным пленкам и как раз искавшим работу, и после ознакомительного собеседования мы приняли его на работу. Его квалификация полностью соответствовала стоящей перед нами задаче, так что дополнительные финансовые затраты были оправданы.

9.4.2. Разработка оболочки

Предстояло изучить и решить три проблемы, лежавшие соответственно в области сырьевых материалов, литых пленок и формирования собственно оболочки.

Проблемы сырья для производства съедобных пленок

Первым и основным требованием к искусственной оболочке являлось ее полная съедобность. Во-вторых, она должна была быть формуемой и выдерживать разогрев (как в микроволновой печи, так и в обычной духовке).

На начальном этапе требовалось определить подходящее сырье, из которого можно было бы формовать сравнительно тонкие листы с последующим приданием им формы картофелины. Материал должен был быть хотя бы частично растворимым для последующего формования листа из раствора или суспензии. Были испытаны несколько коллоидных материалов, включавших пектин, желатин, камеди, крахмал, карбоксиметилцеллюлозу (КМЦ) и т. п. Большинство этих материалов позволяло получать пленку или лист с приемлемыми свойствами, но после сушки и увлажнения (будь то при пережевывании или в контакте с водой) они переставали удерживать форму, буквально расползаясь. Поскольку содержание влаги в картофельном пюре составляет около 80%, от этих материалов пришлось отказаться.

Нам требовался материал, из которого можно было бы сформировать пленку, не расползающуюся в контакте с водой, которую можно было пережевывать без образования в полости рта твердых или резиноподобных крупиц и модифицируемую так, чтобы по текстуре, цвету и внешнему виду она напоминала картофельную кожуру. Короче говоря, нам нужно было обеспечить свойства запеченной картофельной кожуры без использования собственно кожуры.

Мы расширили поиски соответствующего сырья, но безрезультатно. Нам повезло, что наш новый сотрудник с научной степенью сумел направить поиски в нужном направлении – он познакомил нас с материалами, с которыми ему уже приходилось работать, а именно с альгинатом и каррагинаном. Эти гидроколлоиды образуют в воде коллоидные растворы, их можно отливать в пленку и высушивать листами. В контакте с водой они растворяются, однако пленки из них благодаря полимеризации в присутствии поливалентных ионов (например, Са2+) могут быть нерастворимыми. Пленка из полимеризованного альгината прочнее, гибче и более стойка к воздействию влаги, ее труднее разжевать, чем оболочку из полимеризованного каррагинана (последняя легче ломается и более водопроницаема). В целях получения оболочки с требуемыми жевательными характеристиками мы изучили возможности сочетания двух этих материалов в различных пропорциях и в результате получили пленку, которая хотя и пережевывалась несколько труднее, зато была менее водостойкой, что показалось нам многообещающим.

Изначально такая альгинатно-каррагинановая пленка представляла собой тонкий бесформенный непрозрачный лист, а нам был нужен определенный цвет, текстура и внешний вид настоящей картофельной кожуры. Мы задействовали все свое воображение и творческие способности, предлагая различные идеи превращения простого белого листа в пленку коричневатого цвета с характерными крапинками или «сеточкой» на поверхности (как у популярных сортов картофеля Netted Gem или Russet Burbank).

Цвет было несложно получить с помощью пищевых красителей, однако как добиться крапинок и «сеточки»? В то время в моду вошли пищевые волокна, и мы обратились к таким продуктам, как овсяная крупа и хлопья, пшеничные отруби, Fibrex (пищевые волокна сахарной свеклы) и т. п. После тщательного анализа их внешнего вида, размера частиц и органолептических свойств, а также стоимости сырья мы остановили свой выбор на пшеничных отрубях тонкого и среднего помола.

Затем мы разработали несколько рецептур искусственной «картофельной кожуры» с различным сочетанием ингредиентов – например, из альгината натрия, каррагинана, коричневого красителя (мы остановились на карамельном колере № 0, дающим стойкий натуральный оттенок) и пшеничных отрубей тонкого и среднего помола. Благодаря добавлению пшеничных отрубей и, видимо, карамельного колера, мы получили желаемый внешний вид, несколько пожертвовав при этом прочностью пленки. Для компенсации этих незначительных потерь прочности мы добавили в рецептуру казеинат натрия, после чего наша съедобная пленка стала очень напоминать настоящую картофельную кожуру. Даже при внесении казеината натрия мы могли декларировать состав пленки как «полностью натуральный», ее высокую пищевую ценность – она изготавливалась на основе высококачественного белка (казеината натрия), высококачественных пищевых волокон (для нерастворимой клетчатки – пшеничных отрубей, а для растворимой – альгината натрия и каррагинана) – и отсутствие жира.

Поливные пленки

Проблемой при использовании для получения пленки метода полива (cast) был выпуск пленки постоянной толщины с однородными свойствами. Гель из смеси альгината натрия и каррагинана с добавлением других ингредиентов получали путем медленного растворения смеси в теплой воде. Этот гидроколлоидный раствор затем методом полива наносился на плоский лоток, по которому он растекался тонким слоем и застывал. Тем самым толщина пленки определялась размерами лотка. Процесс полива занимал много времени и был довольно трудоемким, причем толщину пленки было трудно контролировать. Мы применили новый метод полива с помощью специального устройства, оснащенного тонкослойным хроматографом и направляющей планкой, которая позволяла регулировать толщину слоя. Этот метод оказался вполне приемлемым.

Формование оболочки

Начали мы с идеи выпуска продукта, полностью готового к употреблению. Для этого можно было экструдировать картофельное пюре непосредственно в рукавную съедобную пленку или покрывать предварительно сформованные в форме клубня оболочки с пюре съедобным гелем, полимеризуя его хлоридом кальция. Несмотря на то что эта идея была технически осуществима, более тщательный анализ показал, что разработка необходимого оборудования окажется довольно сложной и дорогой. В результате мы решили, что проще производить готовый продукт в форме половинки клубня (именно в таком виде продается обычный полуфабрикат печеного картофеля). Для этого нам требовалось получить съедобную пленку, по форме и внешнему виду напоминающую половинку картофелины, и начинить ее картофельным пюре.

Для превращения плоской съедобной пленки в половинку картофелины нам нужна была специальная литьевая форма, для чего мы решили проконсультироваться со специалистом по оборудованию, работавшему с пекарскими формами. Перед тем как посвятить его в детали нашего проекта, с ним было подписано соглашение о неразглашении коммерческой тайны (тем самым мы предприняли меры по защите интеллектуальной собственности, что является первым шагом к подаче заявки на патент).

Нам было предложено использовать алюминиевую форму, аналогичную используемой для выпечки вафель, с электрическим нагревом с обеих сторон. Мы тщательно рассчитали размеры, форму и толщину нужной нам оболочки (обычной овальной формы размерами со среднюю картофелину, в которую можно было бы поместить около 100 г пюре). Толщина оболочки не должна была превышать 1 мм, но быть при этом достаточно прочной, тонкой и напоминать при разжевывании настоящую картофельную кожуру.

После отладки нагревательных элементов и зазоров между смыкаемыми частями формы у нас получился ручной пресс для формования съедобных оболочек (по четыре в одной форме). Форму предварительно нагревали до температуры 150 °С, после чего в матрицу помещали относительно влажный лист съедобной пленки, которая затем на 15-20 с прижимали пуансоном. Температурно-временной режим регулировался так, чтобы готовая оболочка не была бы слишком сухой и ломкой. После обрезки кромок такой «термопластичной» оболочки ее можно было наполнять картофельным пюре.

9.5. ОЦЕНКА РЫНКА С ПОМОЩЬЮ ПРОТОТИПА ПРОДУКТА

Идея продукта была довольно привлекательной, нам удалось показать техническую осуществимость проекта, но насколько хорошо наш продукт будет продаваться? Примут ли потребители придуманную нами «искусственную» оболочку? Как будет выглядеть готовый продукт, каков он будет на вкус? Какова для него приемлемая цена?

Все это в числе других важных вопросов мы обсуждали с нашими сторонниками, то есть с президентом и другими руководителями фирмы, так как у нас не было возможностей провести исследование рынка или опрос потенциальных потребителей. Фирме-заказчику для принятия решения о дальнейшем финансировании работ необходимо было получить полное представление о возможностях нового продукта, а поскольку она сотрудничала с консалтинговой фирмой, специализирующейся на изучении потребительского спроса, ей и заказали проведение соответствующего исследования, отчет о котором и должен был дать ответ на интересовавшие нас вопросы.

Эта консалтинговая фирма сформировала «фокус-группу» из четырех человек – шеф-повара ресторана, владельца гастронома, директора предприятия быстрого питания и специалиста в области изучения потребительского спроса (последний был «лидером» фокус-группы), которым было предложено оценить продукт, высказав свое личное мнение о его приемлемости, рыночных перспективах и требуемых изменениях или улучшениях. Мы должны были приготовить наш «идеальный» продукт и представить его членам этой фокус-группы в том виде, в каком его получит потенциальный потребитель. Фокус-группа провела закрытое обсуждение достоинств и недостатков предложенного изделия, куда нас вызывали лишь для того, чтобы мы ответили на возникшие вопросы и прояснили некоторые детали. Такие заседания были проведены дважды, после чего фокус-группа представила отчет консалтинговой фирме, которая, в свою очередь, провела дополнительное изучение потребительского спроса (респонденты выбирались случайным образом среди покупателей супермаркета). Фирме-заказчику в результате было представлено два отчета (их копии получил и коллектив разработчиков).

По результатам оценки фокус-группой, как и ожидалось, мнения о продукте оказались разными в зависимости от того сегмента рынка, который представляли ее члены, но в целом комментарии и предложения оказались весьма полезными. Так, шеф-повар высказал мнение, что данный продукт не может позиционироваться для ресторанов премиум-класса, посетители которых предпочитают натуральный запеченный картофель, но он может оказаться хорошей и недорогой альтернативой для обычных кафе, ресторанов и предприятий общественного питания. Он похвалил внешний вид и жевательные качества оболочки, но предложил сделать ее чуть тоньше, тогда она будет лучше пережевываться. Кроме того, повар порекомендовал добавить в пюре масло и/или сыр, петрушку, зеленый лук, бекон и т. п. Владелец гастронома и руководитель предприятия быстрого питания интересовались, насколько хорошо этот продукт выдерживает циклы замораживания-размораживания, можно ли его готовить или разогревать в микроволновой печи и обычной духовке. По их мнению, такой продукт хорошо подходил для розничной торговли и предприятий быстрого питания (при условии конкурентоспособных цен и вкусовых качеств), но для такой новинки придется организовывать серьезную рекламную кампанию и учить потребителей правильно приготавливать готовое блюдо.

Был принят во внимание и результат опроса потенциальных потребителей, в ходе которого случайным покупателям супермаркета представляли продукт и спрашивали, хотели бы они его покупать, сколько они готовы за него заплатить и как часто они едет подобные продукты. В целом отмечалось, что большинство потенциальных потребителей с подобными продуктами вообще не знакомы, причем некоторые были настроены довольно скептично к «искусственности» картофельной кожуры и сомневались том, что она может быть съедобной и безопасной д ля здоровья.

Анализ полученных данных показал, что определенно заинтересовались продуктом и купили бы его, если бы он продавался в магазинах, примерно 33% опрошенных, так как они любят запеченный картофель. Другие 33% подтвердили, что купили бы этот продукт, чтобы сначала попробовать его, а последняя треть опрошенных давали уклончивые ответы или заведомо отказывались покупать такой продукт.

Полученные результаты не вызвали большого восторга как у фирмы-заказчика, так и в нашей группе разработчиков, однако высказанные рекомендации нас немного воодушевили. Как бы то ни было, две трети потенциальных покупателей – это внушительная часть рынка, а продукт можно было бы усовершенствовать и привлечь еще больше покупателей. В результате разработчикам был дан зеленый свет на дальнейшие работы.

9.6. СОВЕРШЕНСТВОВАНИЕ ПРОДУКТА

Сделать оболочку тоньше по рекомендации фокус-группы было относительно несложно, хотя из-за этого уменьшалась прочность – после наполнения оболочки пюре продукт в целом становился мягче, и обращаться с ним приходилось осторожнее. Существовал некоторый предел уменьшения толщины без утраты необходимой прочности, особенно после повторного разогрева продукта.

Более сложной проблемой, однако, оказалось внесение добавок в пюре. Нам необходимо было учитывать:

- вкус и аромат продукта в целом;

- плотность пюре после смешивания его с маслом и/или сыром;

- цвет готового продукта.

Все эти факторы были взаимосвязанными, так как добавление масла и/или сыра влияет не только на вкус и аромат пюре, но и на его цвет и плотность. Вкус и аромат – это основные свойства, определяющие приемлемость продукта для потребителей, некоторые из которых не любят вкус и запах масла и/или сыра, а другие предпочитают определенные сорта сыра. Некоторые не любят посыпать картошку петрушкой или зеленым луком, предпочитая картофель без каких-либо добавок.

Нам предстояло ответить на вопросы, сколько и какого сыра и масла добавить для получения наилучшего вкуса и аромата, причем так, чтобы пюре не стало слишком жидким. Добавление в пюре жиров в виде сливочного масла и сыра его размягчает и делает текстуру более однородной, однако многие потребители, наоборот, предпочитают печеную картошку не однородную, а рассыпчатую. Некоторые просто кладут на горячий печеный картофель кусочек масла и ждут, пока оно не растает,– при этом сама картошка не слишком размягчается.

Из соображений технологии и органолептики мы решили для начала не заниматься такими добавками, как бекон, петрушка и лук, а остановиться на более простой начинке. При промышленном производстве любую из этих добавок внести несложно. Мы прекрасно понимали, что при желании потребители могут и сами добавить в продукт масло, однако сыр необходимо было включать в пюре еще в процессе перемешивания до наполнения им оболочки. Таким образом, нам предстояло определить сорт и количество сыра, вносимого в картофельное пюре.

Неформальный опрос друзей и коллег показал, что наиболее совместимым с картофелепродуктами является чеддеризованные сыры. Мы экспериментировали с различными разновидностями таких сыров и заключили договор с отделом органолептических исследований государственного Центра по развитию пищевых технологий (Food Processing Development Centre, FPDQ на проведение испытаний с использованием в качестве контрольного образца простого картофельного пюре без добавок. В качестве респондетов было отобрано примерно 30 сотрудников Центра и работников ближайшего предприятия, составивших своего рода дегустационную комиссию. Результаты показали, что потребители, привыкшие добавлять сыр к картофельному пюре, предпочитают «чеддер» в количестве 5%. Тем не менее при выборе между чистым, без добавок, пюре и пюре с сыром большинство членов комиссии предпочитало чистое пюре, а добавки к нему они хотели бы выбирать сами. Кроме того, этот эксперимент подтвердил результаты фокус-группы и консалтинговой фирмы, что примерно две трети потенциальных потребителей готовы покупать наш продукт.

На этом этапе мы поняли, что уже сделали все возможное для разработки продукта, максимально приемлемого для потребителей. На следующем этапе нам предстояло разработать полную технологическую схему, которая отражала бы все операции, необходимые для производства «запеченного картофеля быстрого приготовления» и перехода к стадии промышленного производства новой продуктовой линии.

9.7. РАЗРАБОТКА ТЕХНОЛОГИИ

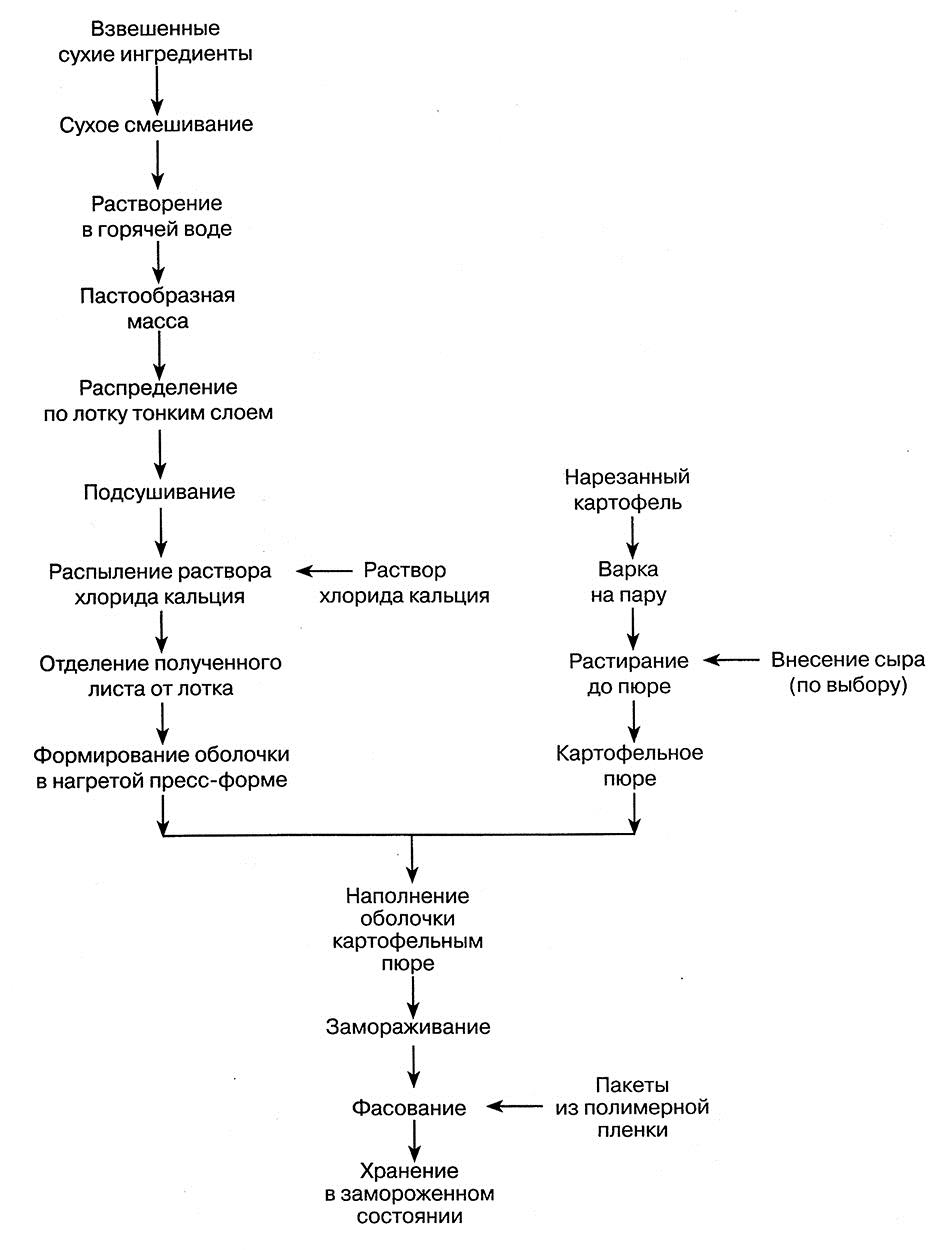

Производство нашего продукта осуществлялось на двух технологических линиях: на одной производили оболочку, на второй – картофельное пюре, а на стадии наполнения оболочки этим пюре линии сходились в одну.

На первой линии осуществлялось смешивание сухих ингредиентов с теплой водой до получения пастообразной массы, распределение этой массы по лотку с частичным высушиванием тонкого слоя, полимеризация с помощью распыления хлорида кальция или погружения пленки в его раствор, отделение полученного листа от лотка, его помещение в разогретую форму для получения готовой оболочки. При необходимости излишки по краям формы отрезались.

На линии производства картофельного пюре нарезанный картофель подвергался варке (предполагалось, что он поступает в готовом для варки виде) и растирался до пюре (в ходе растирания можно было вносить сыр). Затем этим пюре наполняли оболочку, а готовый продукт замораживали для последующего расфасовывания в соответствующую упаковку и хранили в замороженном состоянии. Общая технологическая схема показана на рис. 9.2.

Рис. 9.2. Общая технологическая схема производства запеченного картофеля быстрого приготовления

9.8. ОПЫТНОЕ ПРОИЗВОДСТВО

9.8.1. Финансирование

Интересно вспоминать то настроение, царившее тогда среди разработчиков и заказчиков, ведь год назад никто и не предполагал, что проект дойдет до стадии опытного производства. За это время разработчикам удалось решить много технологических проблем, особенно по оболочке, ведь мы вовсе не были уверены в успехе. Я, например, был искренне убежден, что исходная идея президента фирмы преследовала чисто интеллектуальные цели, а не коммерческий успех. Несмотря на то что он регулярно отслеживал ход работ, когда ему был показан готовый продукт, он был просто ошеломлен. Все руководство фирмы было поражено, насколько он оказался похож на настоящий картофель, все хвалили его вкус и текстуру. Мы получили и представили реальный продукт, и теперь руководителям фирмы предстояло принять решение – доводить разработку до конца или нет.

Мы сообщили руководству, что в случае положительного решения следующей стадией должно стать опытное производство, которое потребует значительно больших инвестиций. До этого финансирование было достаточно ограниченным, а остальную часть средств давало IRAP. На разработку оборудования для опытного производства мы предполагали заключить контракт с инженерной фирмой, имевшей опыт в области конструирования и монтажа пищевого оборудования. По нашим оценкам общая стоимость работ составляла примерно 500 ООО канадских долларов.

Президент фирмы был однозначно за продолжение работ, но дал ясно понять, что фирма не в состоянии полностью профинансировать эти работы. За помощью мы обратились в Институт исследований в области сельского хозяйства провинции Альберта (.Alberta Agricultural Research Institute, AARI) – организацию, финансирующую научные исследования. Кроме того, мы запросили местную инженерную фирму на предмет ее заинтересованности в разработке для нас экспериментального оборудования (если будет обеспечено соответствующее финансирование). Эта фирма была готова выполнить все необходимые работы, и совместно с ней мы разработали заявку в AARI на финансирование ОКР. После напряженных переговоров относительно распределения долей финансирования и потенциальных прибылей между фирмой-заказчиком и AARI необходимое финансирование было получено.

9.8.2. Проектирование, конструирование и испытания опытной установки

Данная инженерная фирма была рекомендована нам государственным агентством, уже заказывавшим у нее оборудование. Руководили ею два брата – квалифицированные инженеры с большим опытом разработки технологического оборудования для местных перерабатывающих предприятий. Мы несколько раз посетили эту фирму, убедившись в ее возможностях, и обсудили все наши вопросы. Сама идея и сложность стоявших инженерных задач увлекли руководителей, и они были сразу же готовы принять наше предложение – для них это был еще один ценный опыт. Они даже пожелали снизить цены, которые, если бы речь шла о разработке и конструировании обычного оборудования, были бы довольно высокими.

После подписания соглашения о неразглашении коммерческой тайны мы подробно описали наш проект и всю технологию производства, предложив для начала разбить весь технологический процесс на отдельные операции (изготовление пасты для оболочек, производство литой пленки, формование оболочки, варка картофеля и приготовление пюре, наполнение оболочки, замораживание и фасование). Тем самым мы хотели оптимизировать использование уже имевшегося на рынке оборудования и не конструировать новое (нам казалось, что так будет быстрее).

Тем не менее два брата-инженера предложили пойти другим путем, а именно объединить технологические процессы, которые мы предполагали разделить, в единый непрерывный процесс, тем самым изготавливать оболочку и наполнять ее пюре на одной компактной опытной линии. Чтобы убедиться в жизнеспособности своей идеи, то есть можно ли объединить эти операции в одной непрерывной линии, они провели несколько экспериментов.

Несмотря на всю привлекательность этой идеи, у нашего коллектива разработчиков были некоторые сомнения относительно ее технической осуществимости. Наиболее сложной нам казалась задача объединения в едином непрерывном процессе изготовления листов, формирования оболочки и обрезки кромок. Здесь сказались различное восприятие проблемы инженерами-механиками, пищевыми технологами и учеными.

В доказательство осуществимости свой идеи эти инженеры продемонстрировали нам, как можно изготовить оболочку за одну операцию. Они тщательно проанализировали способ приготовления пасты и ее свойства – вязкость, текучесть, адгезию, способность к полимеризации и высушиванию. Огромное значение при этом имеет вязкость пасты (ее консистенция), поскольку от нее зависят другие реологические свойства и физические характеристики – в том числе конечная толщина пленки и равномерность ее распределения по форме. Кроме того, вязкость обусловливает и способность пасты к высушиванию. Опыт подсказал инженерам, что вязкость и текучие свойства пасты будут влиять на ее прилипание к форме и легкость ее распределения по поверхности, а все эти свойства зависят от температуры. Нашу задачу усложняло еще и то, что в пасте было много взвешенных твердых включений (пшеничных отрубей), способных прилипать к форме, если не заставлять их оставаться во взвешенном состоянии механическими средствами.

По консистенции наша паста напоминала мед или густой сироп (вязкость – около 3500 сПз), так что для ее распределения, особенно с учетом взвешенных частиц, требовался насос. Задача обеспечения ее гомогенности легко решалась путем поддержания пасты в разогретом до определенной температуры состоянии и механическим перемешиванием взвешенных частиц.

Инженерам необходимо было сначала выбрать материал для поверхности лотка, по которому должна была растекаться паста. Для этого были проведены эксперименты с различными материалам (стеклом, нержавеющей сталью, пластиками и т. п.), которые погружали в пасту и наблюдали, прилипнет ли она к их поверхностии если да, то какой толщины будет слой и насколько равномерно он распределяется по поверхности. В результате оказалось, что паста хорошо прилипает к большинству типов поверхностей, в том числе к металлическим и пластмассовым.

Идея изготовления оболочки за одну операцию оказалось просто блестящей. Инженеры предложили изготовить блок смыкания, у которого геометрия и размер пуансона соответствовали бы по форме и величине половинке картофеля. Этот паунсон погружался в пасту, поднимался и вращался в целях равномерного распределения по нему пасты с частичным ее подсушиванием. Затем он погружался в раствор хлорида кальция для полимеризации, после чего высушивался потоком горячего воздуха до тех пор, пока оболочку можно было снять с пуансона, вытолкнув ее в матрицу, где она заполнялась пюре.

Для подтверждения осуществимости этой идеи был изготовлен тефлоновый пуансон пресс-формы. Сначала для этой цели был выбран алюминий, но от него по ряду причин пришлось отказаться (в частности, из-за его более низкой по с равнению с тефлоном теплоемкости, высокой трудоемкости обработки, а также из-за того, что он дороже тефлона). Алюминий обладает прекрасной теплопроводностью, и пуансон очень быстро нагревался бы, а высокий коэффициент расширения алюминия приводит к механическим проблемам с транспортерной лентой, не говоря уже о проблемах с адгезией пасты к горячей и гладкой алюминиевой поверхности. С тефлоном же, у которого гораздо больше теплоемкость и ниже коэффициент расширения, работать легче, поскольку он легче в обработке. На поверхности тефлоновой формы лучше удерживается паста, толщина слоя которой зависит от ее вязкости и температуры. Непрерывно покачивая форму в разные стороны, можно добиться равномерного распределения пасты по ее поверхности.

Очень важно также было добиться нужных режимов сушки и полимеризации пасты на поверхности формы. Если ее полимеризовать с помощью раствора хлорида кальция сразу же после распределения по форме, то слой будет растрескиваться и отделяться от формы, в связи с чем требовалось частично подсушить слой пасты еще до полимеризации – в этом случае слой будет сохранять свои размеры и форму, а после полимеризации плотно облегать форму. Последнюю требовалось постоянно покачивать так, чтобы упруго-пластичная паста равномерно распределялась по ее поверхности, постепенно подсыхая, – в этом случае она будет готова к полимеризации без чрезмерной усадки.

Необходимо было рационализировать и процесс полимеризации. Если ее осуществлять в камере с горячим воздухом, как это предполагалось вначале, то на пасту невозможно было бы распылять раствор хлорида кальция (его большая часть испарилась бы еще до попадания на слой полимеризуемого материала). Кроме того, в этом случае влажность в камере не позволила бы пасте подсохнуть. Единственной альтернативой оказалось погружение формы с подсушенной пастой в раствор хлорида кальция, причем по сравнению с распылением метод погружения позволял уменьшить расход раствора СаС12. При полимеризации важными факторами являются концентрация раствора хлорида кальция и продолжительность погружения.

Мне хорошо запомнились те дни, когда инженеры у опытной установки наблюдали за лотком с подогреваемой пастой: тефлоновый пуансон был закреплен на направляющей, задававшей глубину погружения формы в пасту, поток горячего воздуха для подсушивания пасты в форме, раскачиваемой вручную в разные стороны, обеспечивался феном для сушки волос, а пуансон с подсохшим слоем пасты окунали в лабораторный стакан с раствором хлорида кальция. После этих экспериментов появился черновой чертеж нашей экспериментальной установки. По инженерным оценкам на ее изготовление требовалось полгода, однако фактически до начала испытаний понадобилось 8 мес.

Габариты этой установки были 2,44 х 1,22 х 1,83 м. Состояла она из 25 радов тефлоновых пуансонов по два в каждом раду, привинченных к прямоугольным алюминиевым планкам, которые в свою очередь крепились к обеим сторонам рамы шарнирами. Эти пуансоны забирали частично подсушенную пасту с лотка, после чего проходила полимеризация в ванне с раствором хлорида кальция. Сама паста и этот раствор подавались в лоток и ванну соответственно из-за пределов камеры насосами. Оболочка на пуансонах по мере их перемещения по камере подсыхала и сбрасывалась на матрицы, где наполнялась пюре, после чего продукт сталкивался на конвейерную ленту и поступал на заморозку и фасование. Перемещение форм, состояние лотков и ванн с пастой и раствором хлорида кальция, матриц, секция наполнения пюре и температура внутри камеры регулировались компьютерной программой. Собственно камера была облицована листами из нержавеющей стали. Участие оператора требовалось лишь в ходе приготовлении пасты, раствора хлорида кальция и пюре, а также при загрузке готового продукта в морозильную камеру и его фасовании в пакеты. При условий правильной работы линии на один цикл производства оболочки и ее наполнения требовалось 18 мин.

9.9. ПРОИЗВОДСТВЕННЫЕ ИСПЫТАНИЯ

После изготовления опытной установки и нескольких ее испытаний на пригодность к эксплуатации ее перевезли для производственных испытаний в FPDC. В этом Центре были все возможности для их проведения: трехфазные источники питания 220 В, воздуходувки, обеспечивающие давление 90 фунтов/дюйм2, пар для тепловой обработки пищевых продуктов, варочные котлы, морозильная камера для быстрой заморозки, фасовочно-упаковочный автомат, а также холодильный склад для хранения замороженных продуктов. Наладка оборудования и пробные прогоны велись в тесном сотрудничестве с коллективом разработчиков и представителями фирмы-заказчика. Каждому не терпелось увидеть, как будет работать новое оборудование, какие возникнут сложности.

Как всегда бывает с полностью новым оборудованием, без трудностей не обошлось. Самой большой проблемой оказалось движение форм, которое примерно через час после начала работы нарушалось (возможно, из-за сжатия и расширения нагревавшегося материала, пробуксовывания конвейерной ленты, непостоянного давления сжатого воздуха и т. п.). Например, иногда пуансоны после их погружения в пасту не поворачивались должным образом, и оболочка получалась с одной стороны толще, чем с другой. В других случаях не было синхронизировано движение пуансонов и матрицы, так что оболочки или неточно сбрасывались с пуансонов, или паста слишком прилипала к ним. В последнем случае пуансоны с оболочками начали следующий цикл, и еще до останова оболочки накладывались двумя и тремя слоями. Время от времени барахлило и устройство подачи пюре – в этом случае оболочки не заполнялись должным образом или вообще не заполнялись. Иногда нарушался режим подачи форм, и для ремонта установки ее приходилось останавливать. Как бы то ни было, большая часть неполадок была своевременно устранена, и нам удалось провести множество успешных циклов испытаний.

У готового продукта (как с сыром, так и без него) были прекрасный внешний вид и вкус. В ходе производственных испытаний и разработчики продукта, и инженеры многому научились. Наконец-то мы увидели результат напряженного двухлетнего труда – экспериментальную установку, непрерывно выдававшую продукцию и ставшую воплощением теоретической идеи. Инженеры также были удовлетворены результатами своего труда и готовы к дальнейшим усовершенствованиям, уверяя, что следующее поколение установки будет гораздо более надежным.

9.10. ОЦЕНКА ПРОДУКТА ПОТРЕБИТЕЛЯМИ

Наш продукт, производимый на опытной установке крупными партиями, неизбежно отличался от произведенного вручную в лабораторных условиях. В этом случае необходимо провести его испытания на потребителях, определив, соответствует ли он тем результатам, которые были ранее получены фокус-группой, при дегустации в FPDC и при опросе потребителей. Мы заключили новый договор с отделом органолептических исследований FPDC на проведение исследования. Дегустационная комиссия была составлена из 40 респондентов-местных жителей. Отчет вновь подтвердил исходное заключение, что большинству потребителей нравится внешний вид и вкус нашего продукта, однако были высказаны некоторые замечания – в частности, что некоторые образцы оказались слишком мягкими и что оболочка после разогрева в микроволновой печи плохо держит форму. Были отмечены также факты неоднородности оболочки по толщине и цвету.

Эти проблемы были отнесены, главным образом, на счет опытной установки и особенностям ее функционирования в ходе испытаний, и после соответствующей отладки их удалось решить. Что касается нарушения формы оболочки при разогреве в микроволновой печи, то частично решить эту проблему позволила разработка специальных пластиковых форм, аналогичные лоткам для яиц и предназначенных для разогрева продукта.

9.11. ПРОБЛЕМЫ ЗАЩИТЫ ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ

По завершении лабораторных испытаний проект в местных газетах и на телевидении появилась информация о нем. Коллектив разработчиков и фирма-заказчик прекрасно понимали, что этот проект обладает коммерческим потенциалом и необходимо каким-то образом защитить права на интеллектуальную собственность (ИС). Мы обратились в соответствующий отдел нашего университета, где нам посоветовали защитить наши права на ИС и определили патентного поверенного, который вместе с нами должен был подготовить заявку на патент.

В результате мы приобрели очень полезный опыт. Этот патентный поверенный провел с нами несколько дней, выясняя, что именно мы сделали и какова новизна нового знания (именно это изучают специалисты по патентованию). Как в большинстве заявок на патенты со стороны университета, было решено, что сначала мы должны подать заявку на патент США, а затем (в случае ее принятия) – на канадский патент (это объяснялось тем, что крупнейшим североамериканским рынком для продуктов подобного рода являются США, и мы должны были прежде всего обеспечить защиту именно там). Канадский рынок намного меньше, но мы нуждались в защите ИС и здесь, особенно если мы хотели наладить производство своего продукта в Канаде.

Первым делом патентный поверенный стал выяснять, кто именно является «изобретателем», для чего он проанализировал роль каждого участника проекта – кто первым высказал идею, кто разрабатывал план исследований, кто ими руководил, отдавая распоряжения по тем или иным видам деятельности, кто высказывал ценные замечания и предложения и т. д. Этот поверенный даже не рассматривал возможность включения в список авторов лаборантов, которые лишь выполняли указания руководителя экспериментов и не вносили в проект интеллектуального вклада. Затем «изобретение» было проанализировано на предмет, насколько оно было очевидным для практиков данной отрасли и что у него не было предшественников и аналогичных заявок. Для этого был проведен поиск среди опубликованных материалов, в частности патентный поиск. Еще одним немаловажным вопросом был собственно предмет патентования, так как ответ на него существенно влиял на возможность успеха или отклонения нашей заявки. Было выявлено три типа возможных предметов патентования результатов наших работ: сам продукт, его технология и оборудование для его выпуска. Мы действительно разработали уникальный в своем роде продукт – по нашим сведениям ничего подобного прежде не выпускалось. Мы разработали способ производства, опять же уникальный для данного продукта, однако мы приступили к патентованию задолго до того, как была разработана экспериментальная установка, так что на этом этапе у нас еще не было оборудования, которое можно было бы запатентовать. Таким образом, для патентования оставался сам продукт и технология его производства. Патентный поверенный предложил объединить эти два вида ИС в одной заявке, тем самым максимально расширив формулу изобретения и предотвратив возможные в будущем посягательства на нашу интеллектуальную собственность.

Мы назвали свою заявку на патент «Синтетический пищевой продукт» [3, 4]. В подготовленной при участии патентного поверенного заявке был отражен способ изготовления данного пищевого продукта, при котором «синтетическую», но съедобную оболочку или контейнер наполняют тем или иным пищевым продуктом. Таким наполнителем может выступать картофель, рис, мясо, овощи, фрукты или их сочетание. В заявке имелся перечень ингредиентов для начинки, а также описывался метод ее производства с указанием диапазона массы и доли ингредиентов, температуры и времени нагревания (это должно было защитить нас от попыток запатентовать незначительные модификации нашего изобретения), а также перечислены некоторые возможные альтернативные ингредиенты.

Патент США был получен в течение года, а еще через год мы получили канадский патент. Патент был выдан на университет – именно университету принадлежит интеллектуальная собственность. По существующим правилам доходы от ее использования делятся между университетом и собственно изобретателями; аналогично решаются вопросы коммерциализации. В нашем случае все было очевидно – эксклюзивное право на ИС получила организация, финансировавшая наши исследования.

9.12. ИСПЫТАНИЯ РЫНКОМ

9.12.1. Неуверенность в успехе

Наш проект РП уникален в том смысле, что в отличие от многих других проектов, осуществляемых либо высшими учебными заведениями, либо промышленными корпорациями, он реализовывался с участием и тех, и других. Фактически частная фирма обратилась с запросом в университетскую лабораторию на проведение научных исследований и разработку продукта, поддержав проект финансово. Естественно, мы ожидали, что эта фирма захочет коммерциализировать продукт и/или технологию его производства, причем для этого были все основания. Инженерная фирма, разработавшая экспериментальную установку, составила план работ по монтажу промышленной линии, способной производить до 10 тыс. изделий/ч, и были готовы представить чертежи; рассматривалась даже возможность строительства таких фабрик в США.

Фирма-заказчик попросила нас рассчитать себестоимость производства единицы продукции с учетом упаковки и сравнить ее с существующими рыночными розничными ценами на запеченный картофель с начинкой. По нашим оценкам, себестоимость составила 0,25 канадских долларов/шт., а средняя розничная цена аналогичных продуктов – 0,89 канадских долларов. Возможная прибыль оказалась очень неплохой, даже если продавать наш продукт по 0,65 долларов. Все были воодушевлены, и мы надеялись получить свою долю от будущих доходов.

Через несколько месяцев после окончания производственных испытаний мы узнали, что президент компании объявил о своем уходе на пенсию. В это же время одна английская фирма сделала предложение о покупке контрольного пакета акций фирмы-заказчика, которое было принято. Тем самым мы потеряли своего главного союзника, верившего в наш проект и делавшего все от него зависящее, чтобы новый продукт появился на рынке, но мы все-таки продолжали надеяться, что новый собственник оценит новый продукт и технологию, достаточно жизнеспособные для продолжения работ по их коммерциализации. Увы, нашим надеждам не суждено было сбыться. Президент фирмы сообщил, что наша технология не вошла в пакет, приобретенный новым собственником. По его мнению, у того будет столько проблем, что он не захочет заниматься никакими новыми начинаниями, и поэтому решил не включать в предмет покупки проект, бывший предметом нашей гордости. Так как он всегда помогал университету, то передал свою часть прав на технологию университету в надежде, что там сумеют найти фирмы или частных лиц, которые захотят приобрести на нее лицензию. Мы были подавлены – годы напряженного труда, наш энтузиазм, помогавший преодолевать многочисленные препятствия, радость, которую принесло нам наше дело, – все это теряло всякий смысл.

Мы трезво оценивали свои возможности и понимали, что коммерциализация новой технологии находится вне нашей компетенции. Передача технологии университету означала только одно – мы должны были учиться продавать. Университет не обязан заниматься маркетингом нашей инновации, и без посторонней помощи он ничего не мог бы сделать в этой области. Если мы не хотели, чтобы наша технология в течение всей оставшейся «патентной жизни» пылилась на полке, мы должны были или сами попытаться ее продать, или помочь университету это сделать.

9.12.2. Попытки технологического маркетинга

С момента лабораторных испытаний и вплоть до опытного производства наш проект не был тайной для общественности. Многие уже пробовали наш продукт и часто интересовались, когда же он появится на рынке, но со временем интерес, похоже, стал угасать. Опытная установка осталась в FPDC, где стали все активнее интересоваться ее будущим, так как необходимо было освободить помещение.

Мы попросили университетский отдел запросить некоторые фирмы и частные лица из Канады и США, которые могли бы заинтересоваться данной технологией. Мы были готовы продемонстрировать свой продукт и технологию его производства. Такие запросы были сделаны, и на них откликнулось несколько небольших фирм-производителей картофелепродуктов из США и несколько предпринимателей из Канады. Представители некоторых из них посетили нас, чтобы посмотреть на продукт и выяснить условия покупки лицензий. Представитель одной небольшой американской фирмы даже привез с собой свой запеченный картофель с начинкой, и он был потрясен как новизной нашего продукта, так и технологией его производства. Его заинтересовала возможность массового производства при гораздо меньшей себестоимости, и он пообещал рассказать о нашей технологии руководству и сообщить нам, заинтересованы ли они в приобретении лицензии. Увы, больше мы никогда о нем не слышали, причем то же самое повторилось несколько раз. Мы испытывали все большее разочарование и были уже готовы к тому, что еще одна отличная идея останется в архиве лишь из-за несчастливого стечения обстоятельств.

9.12.3. Как неправильно выбирать партнеров по бизнесу

Через несколько лет небольшая группа бизнесменов, недавно купивших открытое акционерное общество, начала подыскивать новые продукты и технологии с коммерческим потенциалом. Их идея изначально состояла в том, чтобы приобрести некие технологии, прорекламировать их возможности на фондовом рынке и привлечь инвесторов к коммерциализации этих технологий и/или продуктов. Они обратились в университет и, познакомившись с патентами, увидела, что наша технология практически готова к продаже лицензий. Затем эти бизнесмены обратилась к нам, а мы перенаправили их в соответствующий отдел университета, после чего они согласилась на условиях сравнительно маленькой оплаты «проверить» нашу технологию. Согласно подписанному с ними договору, мы должны были произвести на опытной установке партию продукции в объеме, достаточном для пробной ее реализации на рынке. Мы вновь с помощью инженеров-разработчиков наладили оборудование, разработали этикетку, наняли рабочих, закупили упаковочные материалы и коробки соответствующих размеров, а также подписали договор об аренде помещения. За 2 мес. мы выпустили 30 000 шт. изделий (как с сыром, так и без него). Представители этого акционерного общества неоднократно посещали производство и фотографировали линию со сходящим с нее картофелем (эти снимки повышали стоимость акций). Был арендован трейлер-рефрижератор, продукт был аккуратно упакован и готов к пробной реализации.

Эти бизнесмены несколько раз попыталась выйти на фирмы, специализирующиеся в области продвижения новых пищевых продуктов. Одна из фирм, базирующаяся недалеко от г. Калгари, запросила за свои услуги 50 000 канадских долларов, и через несколько месяцев нам сообщили, что такие затраты мы позволить себе не можем и ведем переговоры с другой фирмой из Восточной Канады. Представители той фирмы также побывали у нас, познакомившись с продуктом и опытным производством, и подписали договор с университетом и акционерным обществом о перенесении производства нашего продукта в свою провинцию. Мы испытывали при этом определенные опасения, так как понимали, что для наладки и запуска в эксплуатацию экспериментальной линии в любом случае понадобится помощь инженеров-разработчиков, однако в тот момент нам казалось, что другого выхода нет.

Через пять месяцев мы узнали, что эта фирма решила отказаться от проекта, не монтировать линию и не заниматься пробной реализацией. Убедив всех в серьезности своих намерений, они, очевидно, надеялись получить финансовую помощь со стороны местных властей, а когда этого не случилось, просто оставили весь товар гнить, списали убытки и просто проинформировали нас, что можно забрать экспериментальную линию. Поскольку в договоре не было пункта о затратах на возврат оборудования и технологии, а также о компенсации убытков, университету пришлось оплатить транспортные расходы, и с тех пор опытная линия пылится на университетском складе.

9.13. ПРОБЛЕМЫ И УРОКИ

Мы описали классический случай предпринимательской наивности, характерной для многих ученых. Мы вполне счастливы уже тем, что наши знания применяются в прикладной науке, помогают открывать новое и решать проблемы (особенно при наличии соответствующего финансирования). Но как только дело доходит до коммерциализации или продвижения наших достижений и открытий на рынок, требуются уже совсем другие знания и навыки. Можно лишь посоветовать, что если есть надежда хоть на какой-то коммерческий успех, представителей практики следует задействовать с самого начала проекта (но и в этом случае успех никто не гарантирует). Возможно, что для лучшего понимания частного бизнеса и минимизации риска неудачи при попытке выхода «во внешний мир» ученые должны получать дополнительное бизнес-образование.

У нашего проекта производства запеченного картофеля быстрого приготовления были все шансы на успех. Мы успешно решили задачу использования отходов производства картофельных полуфабрикатов, получив из отходов полноценный продукт с добавленной стоимостью. Мы прошли все этапы разработки – от момента зарождения идеи и концепции вплоть до разработки экспериментальной линии, готовой к эксплуатации в промышленном масштабе. К сожалению, мы не учли такого поворота событий, который привел к неудаче, всегда возможной в бизнесе. Попытавшись самостоятельно справиться с задачами коммерциализации, мы оказались совершенно не готовыми к их решению.

Пищевая индустрия – это крупнейшая и, возможно, наиважнейшая отрасль промышленности. Однако возможная рентабельность в этой отрасли не слишком велика и привлекательна по сравнению с другими. Возможно, это оказалось одной из причин нашей неудачной попытки получить прибыль от продукта и технологии. Несмотря на всю их новизну и привлекательность, они позволяли производить всего лишь один из таких пищевых продуктов, за которые большинство потребителей не желает платить слишком дорого.