Торбен соренсен (torben sorensen), новая зеландия

В этой главе мы рассмотрим специфические проблемы процесса РНП на малых предприятиях. Чтобы некий инновационный продукт перешел из лаборатории (в данном случае, скорее всего, из опытной кухни) в производство, необходимы не только широкие технические знания, но и соответствующий образ мышления с базовыми представлениями о существующих технологиях. Любой человек, придумавший инновационный продукт, может организовать небольшую фирму по его производству или поступить на работу на уже существующее предприятие. Зачастую в небольших фирмах не хватает знаний и ресурсов для встраивания бытовых миксеров и сковородок в уже существующее технологическое оборудование, для выявления и испытаний характеристик сырья и готовых изделий, а также их сроков годности.

На заключительных этапах разработки технологий важно учитывать такие важные факторы, как свойства сырья и вносимых ингредиентов, особенности производственного оборудования, определение характеристик готовых изделий в соответствии с требованиями рынка, особенности внедрения нового продукта в производство, а также конструирования и усовершенствования оборудования с учетом внешних и внутрифирменных возможностей.

Большая часть пищевого сырья имеет биологическое происхождение, так что его свойства меняются в зависимости от видов животных, сезона, способов переработки и хранения. Для определения необходимых характеристик сырья требуется применять адекватные и объективные методы исследования, но зачастую на небольших предприятиях отсутствуют рычаги воздействия на поставщиков сырья, что приводит к трудностям в переработке и контроле свойств готового продукта.

Поскольку необходимо определять свойства готового продукта в соответствии с требованиями рынка и конечных потребителей, используя их в качестве объективных показателей, их можно принять за основу при создании систем обеспечения качества. При этом на небольших предприятиях может не оказаться лаборатории, пригодной для проведения подобных исследований.

Иногда производство новых продуктов начинают на уже имеющемся оборудовании или собирают его из остатков старого или запасных частей. Как правило, в таких небольших фирмах нет мощностей для опытного производства, и они вынуждены обращаться к сторонним организациям, способным перенести результаты экспериментов с использованием кастрюль и сковородок на действующее производство. При наличии соответствующего оборудования его можно использовать и для опытного производства, но при этом страдает выпуск текущей продукции. Иногда не хватает какого-то одного приспособления или насадки (например, головки экструдера, лотков или других емкостей для выпечки) и их приходится закупать, но в случае неудачи они остаются лежать мертвым грузом.

Одновременно с разработкой технологии осуществляется выбор упаковочных материалов и фасовочно-упаковочные операции. Зачастую выбор упаковки ограничивается соображениями относительно необходимой степени защиты продукта, имеющимся фасовочно-упаковочным оборудованием и имеющихся у фирмы средств. На малых предприятиях обычно плохо представляют, как меняются свойства продукта при его транспортировке и хранении, отсутствуют возможности для проведения испытаний срока годности. На некоторых малых предпряитиях нет даже своего фасовочно-упаковочного оборудования, в связи с чем им приходится заключать договоры с фирмами-упаковщиками (в этом случае необходимо строго контролировать транспортировку к ним готовой продукции).

Одной из основных проблем при передаче технологии из лаборатории или опытной кухни в производство на малых предприятиях является дефицит компетентных специалистов. Зачастую в штате небольших фирм нет даже квалифицированных инженеров-технологов, и им приходится искать помощи на стороне, что довольно трудно (из-за цены вопроса, соблюдения коммерческой тайны, а иногда просто из-за отсутствия соответствующих специалистов). Очень часто причиной неудач малых и средних фирм при таком переносе технологий является нехватка средств и опыта.

Материал этой главы соотносится в основном со с. 114-121 и 169-187 книги «Разработка пищевых продуктов».

12.1. ВВЕДЕНИЕ

Ниже описываемые примеры хорошо иллюстрируют ошибки, сделанные тремя разными небольшими фирмами при переносе технологий с опытной кухни в производство, причем по разным причинам. Материал настоящей главы позволяет выявить эти причины, связанные прежде всего со следующими обстоятельствами.

Недостаточные знания о свойствах используемого сырья и неспособность их контролировать.

Нежеланием вкладывать средства в ресурсы и технологии, непосредственно не связанные с текущим получением прибыли, а также неспособность контролировать производственную среду.

Реализация проектов, требующих от разработчиков и производственников более серьезных знаний, умений и навыков.

12.2. ПРИМЕР 1. НЕОДНОРОДНОСТЬ СВОЙСТВ СЫРЬЯ

Этот пример относится к производству рыбных продуктов, характеризующемуся большой зависимостью от качества рыбного сырья – видов рыбы, сезона и способов лова, а также от обращения с рыбой в период от ее вылова до переработки.

12.2.1. Производство сурими из отходов филетирования морского окуня

Замороженный рыбный фарш и сурими выпускаются в Новой Зеландии с 1970-х гг. Целью описываемого проекта РНП было использование отходов филетирования рыбного сырья.

В контексте данной главы понятие «сурими» используется для описания тонко-измельченного рыбного фарша, используемого как основное сырье в приготовлении ряда традиционных японских пищевых продуктов – «камабоко» и «чикува», представляющих собой свернутый в рулет пропаренный рыбный фарш на кипарисовых дощечках или палочках. Сурими высшего качества изготавливают из промытого фарша белого мяса рыбы с добавлением фосфатов, сахара и соли – это позволяет хранить замороженный продукт и обеспечить необходимую упругость приготовленному на пару сурими.

12.2.2. Разработка продукта

Описываемый продукт был разработан при сотрудничестве с одной японской фирмой, что должно было обеспечить соответствие требованиям японского рынка. Японцы были заинтересованы в разработке продукта именно из морского окуня – снэппера, поскольку в то время филетировался в основном этот вид рыбы. Таким образом, разрабатывавшаяся технология была направлена на переработку отходов филетирования снэппера.

Технология изготовления сурими из отходов филетирования снэппера включает следующие стадии:

- подготовку сырья;

- получение рыбного фарша;

- промывание фарша водой для удаления крови и растворимых веществ;

- удаление избыточной влага;

- внесение добавок;

- упаковывание;

- замораживание и хранение.

Снэппера вылавливали методами либо тралового лова, либо донными неводами, после чего рыбу хранили на судах во льду в течение 5 сут, выгружали на берег и направляли на переработку. На судах рыбу не потрошили, так как она изначально предназначалась для филетирования целиком (без рассечения головы, спинного хребта и брюшной полости).

Это обескровленное филе с хорошей структурой ткани подвергалось дальнейшей переработке в рыбный фарш. Сначала удалялась голова, а затем почки при помощи специального резального агрегата, удалявшего почки вместе с костями вдоль брюшной полости. Поскольку почки ярко-красного цвета, простая промывка водой не дает гарантию их удаления, в связи с чем и была разработана специальная технология. После удаления почек и близлежащих костей осуществляется потрошение, так как уже разрушены мембраны, удерживавшие остальные внутренности. Спинной хребет и брюшко пропускают через барабанный костеотделитель (диаметр отверстий 5 мм). Затем полученный фарш для удаления крови и растворимых ферментов промывают в свежей ледяной воде, после чего обезвоживают центрифугированием до содержания СВ 80%, вносят в него фосфаты, соль и сахара, упаковывают и замораживают.

12.2.3. Возникшая проблема

Несмотря на все проведенные лабораторные исследования и результаты опытного производства, одобренные японским заказчиком, первую партию выпущенной продукции торговля забраковала и понизила ее сортность. Это снижение сортности (и, соответственно, цены) сделало производство неэффективным. Основные проблемы были связаны:

- с неудовлетворительным вкусом части продукции;

- с непостоянной связывающей способностью рыбного фарша;

- с высоким содержанием в нем соединительных тканей.

12.2.4. Причина дефектов

При анализе было выявлено, что на стадии переноса технологии с опытного производства на промышленное было допущено несколько ошибок. Прежде всего, не были учтены языковые проблемы. Высокое содержание в рыбном фарше соединительных тканей было обнаружено японской стороной еще в первых образцах, но в начале 1970-х гг. из-за незнания языка эта информация не дошла до новозеландских разработчиков. Эту проблему можно было разрешить еще тогда при помощи специального отделителя соединительных тканей, широко применявшегося в рыбопереработке.

Более серьезной была проблема вкуса и текстуры продукта, связанная с сезонными изменениями качества рыбного сырья. Зимой и ранней весной рыба накапливает жир и готовится к икрометанию, брюшко рыбы становится крепче и не повреждается при выгрузке даже после хранения во льду в течение 4 сут. После икрометания эти свойства брюшка утрачиваются, оно становится более подверженным порче. Рыба начинает интенсивнее питаться, ее желудок всегда полон, а брюшко легче портится. Иногда оно даже разрывается после вылова при хранении во льду, и внутренности смешиваются с мышечными тканями. Внешне это не всегда заметно, но сырье оказывается уже испорченным. При испытаниях готового (промытого) рыбного фарша в Новой Зеландии эта порча выявлена не была, но японские специалисты ее обнаружили и понизили сортность продукции.

Также была отмечена непостоянная связывающая способность рыбного фарша. В начале 1970-х гг. за пределами Японии связывающей способности сурими уделяли недостаточно внимания, и методы ее оценки были достаточно случайными. В результате было довольно трудно обеспечить объективные и воспроизводимые данные по связывающей способности, которые можно было бы использовать для контроля ее изменений и выявления причин снижения сортности продукции.

В отсутствие требуемой информации эти проблемы были отнесены на счет сезонных колебаний, в результате чего пришлось вообще отказаться от проекта из-за невозможности круглогодично выпускать продукцию стабильно высокого качества.

12.2.5. Работа над ошибками

В начале 1970-х гг. о текстуре рыбного фарша для сурими было известно мало – лишь несколько лет спустя появились результаты работ [3, 4], позволившие контролировать эти текстурные свойства и разработать специальные методы и приспособления для измерения упругости фарша и его прочность на разрыв. Далее мы их вкратце опишем. Работы, начатые в Новой Зеландии [3] были продолжены в Дании [4], где существовал интерес к рыбному фаршу как сырью для приготовления традиционных датских рыбных блюд (рыбных фрикаделек) и сурими.

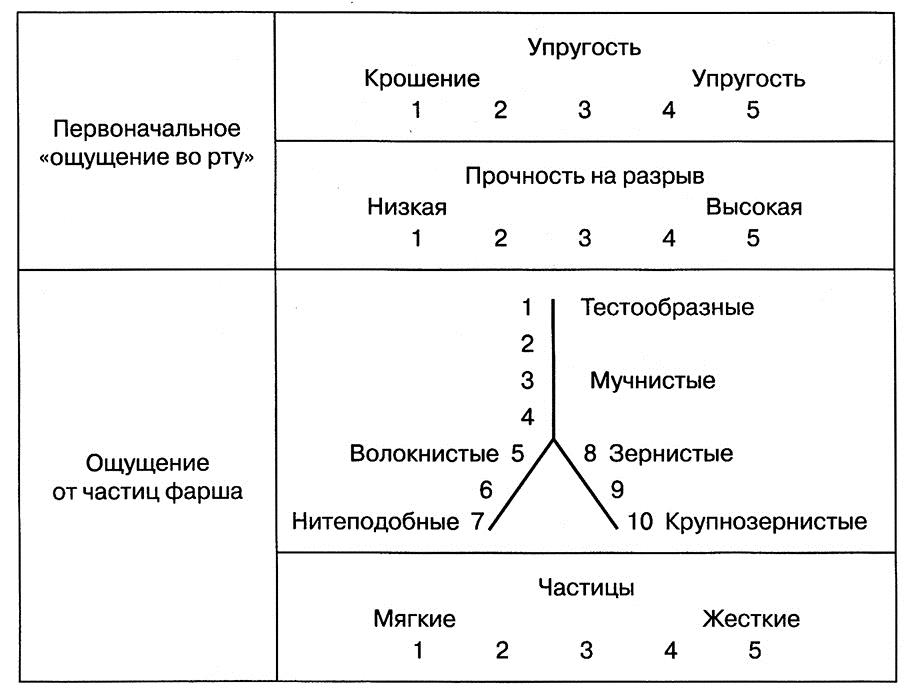

На первом этапе много труда было затрачено на описание дескриптивных характеристик продукции, приведенных членами денотационной комиссии, в терминах, позволивших бы использовать их для измерения упругости и прочности. Результат этого этапа приведен на рис. 12.1.

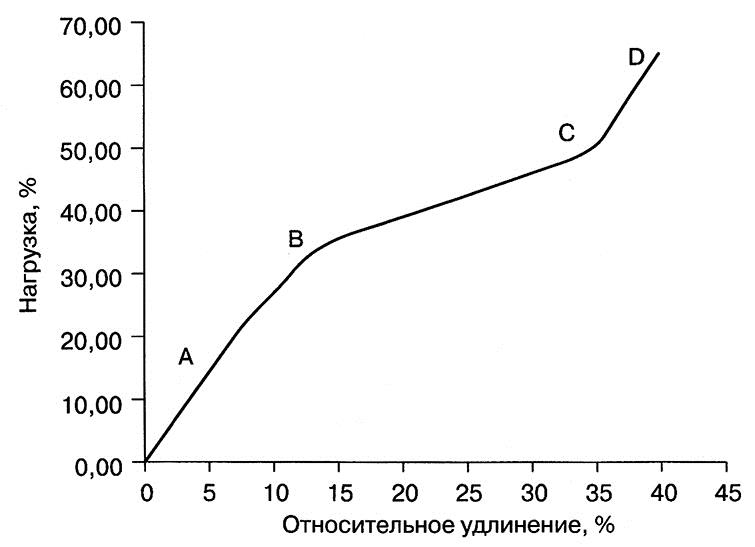

Все текстурные свойства образцов фарша, которые можно было описать в терминах физических свойств, измерялись на разрывной машине Instron. Продукты типа сурими должны обладать высокой прочностью и упругостью, которые измерялись путем растяжения образца цилиндрической формы между двумя плоскими поверхностями. Упругость определялась неразрушающим методом. Разрывная сила измерялась в момент разрыва образца под соответствующей нагрузкой и характеризовала связывающую способность фарша. С помощью диаграммного самописца мы получили кривую деформации образца под нагрузкой (рис. 12.2).

Рис. 12.1. Схема оценки текстурных свойств рыбного фарша,

применявшаяся членами дегустационной комиссии

Рис. 12.2. Типовая кривая деформации рыбного фарша под нагрузкой.

Участок АВ характеризует упругость образца; В – это точка образования «шейки»,

являющаяся пересечением участков АВ и ВС.

Точка D – это момент окончательного разрушения образца на фрагменты,

характеризующая его общую прочность

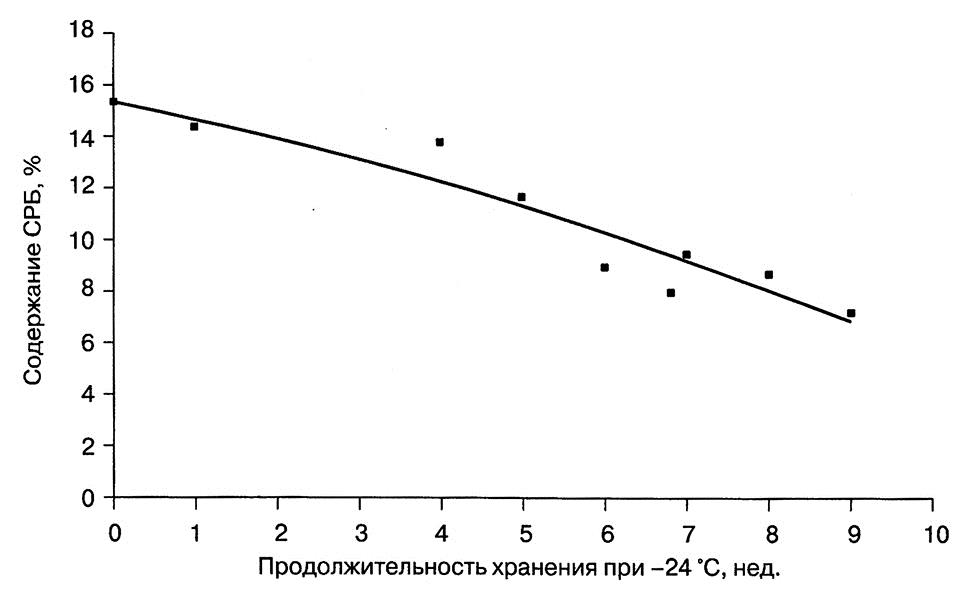

Такое измерение упругости помогло систематизировать данные и лучше понять свойства используемого сырья и влияние на них различных факторов – сезонности, условий хранения и внесения добавок. Так, было известно, что связывающая способность рыбного фарша зависит от содержания в нем солерастворимых белков (СРБ). Изучение характеристик сырого замороженного до –24 °С фарша трески показало, что содержание в нем СРБ не стабильно и в результате денатурации белков со временем снижается (рис. 12.3) [4].

Рис. 12.3. Снижение содержания солерастворимых белков

в замороженном фарше трески

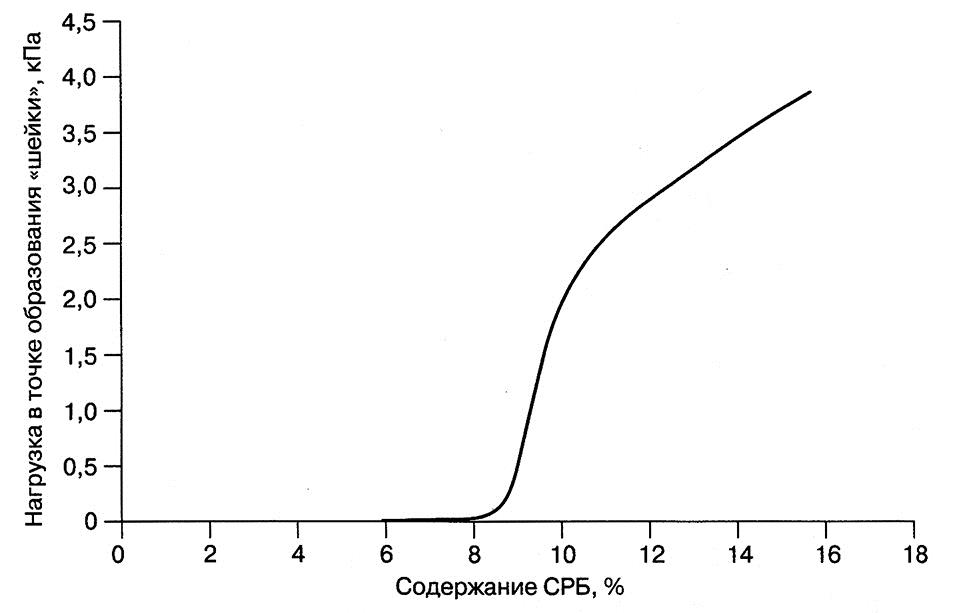

Результаты экспериментов показали, насколько эти изменения влияют на текстурные свойства изделий из рыбного фарша. Было показано, что снижение содержания СРБ негативно влияют на упругость и прочность (зависимость между содержанием СРБ и прочностью показана на рис. 12.4).

Аналогичным образом было проведено сравнение связывающей способности фарша из различных видов рыб и оценено влияние различных связующих ингредиентов, в частности соли и полифосфата. Полученные данные позволили также выявить влияние различных технологических операций – например, промывки фарша и внесения в него различных Сахаров для повышения стабильности свойств рыбного фарша и сурими. Оказалось, что переработка рыбы в состоянии rigor mortis (посмертного окоченения) также снижает общую связывающую способность изделия.

Рис. 12.4. Влияние содержания СРВ на прочностьтермообработанного рыбного фарша

12.2.6. Уроки

Из анализа этого примера можно извлечь тот урок, что качество сырья по не вполне понятным причинам может быть изменчивым. Процедур измерения свойств рыбного сырья в начале 1970-х гг. еще не было, и это стало одной из причин неудачи новозеландского проекта по производству сурими.

В то время невозможно было четко отслеживать и сезонные изменения, а также оценить влияние содержания в продуктах соединительных тканей или небольших колебаний в содержании влаги. Если бы это было возможно, то нам удалось бы свести к минимуму риск образования дефектов продукта. Задним числом можно было бы сказать, что небольшая новозеландская фирма опередила время и слишком рано занялась выпуском этого продукта.

Рыбное сырье – не единственное, качество которого определяется не только видом, но и сезонностью. Это характерно, например, для многих зерновых и других сельскохозяйственных культур. В зависимости от условий при сборе урожая меняются свойства картофеля, репчатого лука, сладкой кукурузы... В начале сезона сбора урожая содержание в них Сахаров намного выше, а содержание крахмала со временем постепенно возрастает. Для обеспечения требуемого содержания белка в сырье, предназначенном для определенных целей, используют соответствующую степень помола зерновых. Свойства мясного сырья зависят от вида животных, отруба и содержания жира, и незнание их влияния на дальнейшую переработку приводит к снижению качества готовой продукции.

Свойства разных видов сырья хорошо известны крупным производителям, однако на малых предприятиях, закупающих сырье у оптовых поставщиков или на аукционах, зачастую не понимают, почему их продукцию время от времени бракуют.

Чтобы выпускать качественные пищевые продукты, необходимо хорошо понимать их свойства, обеспечивающие успех продукта на рынке и которые необходимо определить еще на стадии РП. Кроме того, важнейшие свойства по мере возможности необходимо перевести в объективные показатели. Так, если известно, что в производстве сурими важную роль играют солерастворимые белки, необходимо определить оптимальное их содержание и разработать процедуры проботбора и исследования. Аналогичным образом сельхозпродукты, способные характеризоваться различной степенью сладости, необходимо исследовать на содержание сахара (или на плотность по Бриксу) и при сборе урожая учитывать эти показатели. Работа по определению технических требований может оказаться очень трудоемкой, зато позволит избежать будущего краха.

12.3. ПРИМЕР 2. ВАЖНОСТЬ ИСПОЛЬЗОВАНИЯ ПРАВИЛЬНЫХ ПРИСПОСОБЛЕНИЙ

Одной из проблем малых предприятий является то, что им приходится постоянно меняться и развиваться со сменой выпускаемой продукции и условий производства в зависимости от качества поступающего сырья и специфики заказов. То, что для крупных предприятий является само собой разумеющимся (например, контроль температуры, хорошая вентиляция и кондиционирование воздуха и т. п.), небольшим фирмам зачастую недоступно. В условиях ограниченности финансовых ресурсов приоритетными считаются вопросы оборудования и аппаратуры, дающие быструю прибыль, а не улучшение условий труда, трудно оцениваемое с финансовой точки зрения.

Второй рассматриваемый нами пример относится к производству пирогов с мясом, очень популярных в Новой Зеландии и Австралии. Зачастую такие изделия выпускаются небольшими пекарнями, конкурентоспособными благодаря ценам и качеству продукции. Преданные покупатели готовы даже издалека приезжать за любимыми пирогами для ланча.

В рассматриваемом нами примере фирма сумела занять довольно широкую нишу рынка, заняла новые производственные площади и закупила новую производственную линию. В пиковый сезон (зимой) бизнес рос, но летом многие покупатели начали жаловаться на качество пирогов, а некоторые предприятия розничной торговли даже расторгли контракты на их поставку.

При разборе жалоб и рекламаций оказалось, что довольно часто коржи растрескиваются и теряют свою форму, а при выкладке на витрине горячие пироги оставляют масляные следы. Иногда покупатели жаловались, что из поврежденных коржей вытекает начинка, а так как многие едят пироги руками, обходясь без ножей и вилок, возвращаться с обеда на работу приходилось в грязных рубашках или галстуках.

12.3.1. Общие проблемы производства пирогов с мясом

Пироги с мясом в Австралии и Новой Зеландии обычно делают из двух видов теста: нижний корж из песочного теста, а верхний – из слоеного. Это позволяет основе оставаться твердой (особенно при охлаждении) – такие охлажденные «свежие» пироги доставляют к месту реализации – в ланч-бары и закусочные. Сам нижний корж жевать не любят, и для улучшения потребительских свойств сверху пирог закрывают слоеным тестом.

Многие производители таких пирогов с мясом полагаются на опыт своих пекарей. Несмотря на существование типовой рецептуры, пекари зачастую вносят в нее свои изменения – например, меняют количество вносимой воды, что обусловливает возможность коррекции технологических условий, в частности, температуру выпечки (в зависимости от сезона). Тем самым большинство пекарен по-прежнему работает по принципам ремесленного производства, что иногда приводит к проблемам.

Среди подобных проблем чаще всего встречаются следующие.

- Проблемы с нижним коржом:

– недовес при порционировании;

– выделение жира при выпечке;

– растрескивание при выпечке. - Проблемы с верхним слоем слоеного теста:

– недовес при порционировании;

– плохой подъем в печи;

– избыточный подъем в печи;

– растрескивание слоев;

– усадка при выпечке.

Возникают эти проблемы по разным причинам. Так, слабый подъем слоеного теста в печи может быть обусловлен использованием слабой муки (с низким содержанием белка) или низкой температурой в печи, а также недостаточной квалификацией пекаря, тогда как избыточный подъем в печи зачастую бывает обусловлен слишком высокой температурой выпекания.

Несмотря на довольно большой список проблем и способов их устранения, большинство из них поддается контролю и может быть минимизировано путем оснащения пекарен системами температурного контроля. Для лучшего понимания важности этих проблем стоит проанализировать, как они решаются на практике опытными специалистами.

12.3.2. Влияние температуры на качество теста

Наиболее важными факторами, влияющими на качество теста, являются температура отдельных ингредиентов и температура в тестоприготовительном цехе или на участке внесения начинки.

При низких температурах маргарин и другие жиры затвердевают и плохо распределяются по муке, из-за чего частицы жиры и теста существуют как бы отдельно друг от друга. С повышением температуры жиры размягчаются и соединяются с частицами муки, уменьшая ВУС (влагоудерживающую способность) теста, так что приготовленное тесто будет мягким. Чтобы понять значение этих изменений, необходимо рассмотреть принципы тестоприготовления.

Нижний корж (основа) пирога приготавливается из полупесочного теста, в котором часть жиров смешана с мукой (такое тесто легко принимает форму лотка для выпечки). Такой нижний корж обеспечивает необходимую жесткость готового пирога, необходимую для его транспортировки в охлажденном виде.

Здесь очень важно контролировать процесс замеса жиров. Если жиры не полностью смешаны с мукой, то при выпечке они будут вытекать, оставляя жирные следы, а при чрезмерном перемешивании тесто получается слишком мягким, при выпечке основа будет деформироваться, из-за чего продукт потеряет свою форму и, следовательно, привлекательность.

Замес теста для нижнего коржа зависит от температуры. При низкой температуре жиры затвердевают и плохо смешиваются с мукой. При правильно выбранной температуре жиры более податливы, но не слишком расплавлены, и такое тесто можно хорошо вымесить. При слишком высокой температуре жиры начинают плавиться, консистенция теста становится слишком мягкой и с ним практически невозможно работать.

В отсутствие температурного контроля страдает и качество слоеного теста, которым накрывают начинку. Для приготовления слоеного теста слои жира раскатывают между слоями теста и при выпечке они плавятся с образованием слоеного теста. Часть влаги из теста испаряется, приподнимая слои теста с одновременной коагуляцией клейковины. При дальнейшей выпечке слои теста частично подсушиваются с образованием характерной воздушной текстуры.

Еще раз отметим, что на результат существенно влияет температура сырья. При низких температурах жиры слишком твердые и не могут равномерно распределиться по тесту при раскатке, нарушая целостность слоев, тогда как при высоких температурах жиры легче инкорпорируются в тесто, затрудняя образование «ламината» (слоев жира и теста).

12.3.3. Недовес при порционировании

В большинстве небольших пекарен используются ручные или полуавтоматические тестовальцовочные (раскаточные) машины – ламинаторы. На них толщина тестовой заготовки постепенно уменьшается с образованием пласта, которым накладывают на форму для выпечки пирога, причем с перекрытием, так что излишки теста обрезаются острыми кромками формы. После впрессовывания в форму теста для нижнего коржа на него наносят начинку и накрывают пластом слоеного теста, излишки которого срезаются вращающимися роликами или автоматическим обрезным устройством.

Масса пирога зависит от толщины слоев теста, которая, в свою очередь, зависит от температуры. Если тесто холодное (< 18 °С), то оно слегка поднимется и станет толще, чем задано в настройках тестовальцовочной машины. При более высоких температурах теста его способность к подъему меньше, и слой теста при тех же настройках будет тоньше.

Из тестовальцовочной машины тесто выходит в виде длинного пласта, скатываемого на валик или трубку. При слишком высокой температуре в пекарне тесто становится липким и растяжимым, что приводит к дополнительному уменьшению его толщины. В некоторых моделях тестовальцовочных машин можно довольно точно задать необходимую толщину пласта раскатываемого теста, однако большинство таких машин оснащено храповым механизмом, что затрудняет окончательную регулировку толщины пласта. В результате окончательная толщина пласта теста зависит от температуры теста в момент раскатки.

Очевидно, что для производства пирогов толстый слой теста неприемлем, так как это делает их слишком тяжелыми и неудобными в употреблении. Слишком тонкие коржи тоже вызывают проблемы, особенно когда необходимо выдержать стандартную массу готового изделия.

12.3.4. Способы контроля

Температура в небольших пекарнях Новой Зеландии обычно колеблется от +14 °С зимой до +26 °С летом, в австралийских пекарнях эти температурные колебания еще больше. Решить эту проблему позволяют меры, некоторые из которых научно обоснованы, а другие появились в результате проб и ошибок. Многие пекари полагаются на свой опыт и «ощущение теста», внося каждый день те или иные изменения в зависимости от сиюминутного результата. Например, в теплое время принято обычно использовать ледяную воду, но если это не дает нужного результата, пекарь может уменьшить содержание влаги в тесте, что делает тесто круче, и наоборот, повышение содержания влаги делает тесто мягче.

Очевидно, что такие изменения влияют на качество готового изделия. В нашем случае в летние месяцы мягкие, маслянистые нижние коржи пирогов обусловили соединение маргарина с мукой, так что в тесто добавляли меньше воды, а это меняло текстуру теста. Готовое изделие в результате было менее прочным и жестким, в некоторых случаях ломалось, а начинка вываливалась.

Эту проблему удалось решить путем использования летом более твердых сортов маргарина (для Новой Зеландии и Австралии эта практика обычна, и у большинства фирм-производителей имеются как «летние», так и «зимние» рецептуры маргаринов). Вместе с тем, несмотря на то что влияние температуры окружающей среды можно минимизировать применением различных разновидностей маргарина, разница в качестве готовых изделий по-прежнему остается заметной. Например, в жаркие месяцы тесто становится более растяжимым, и его масса уменьшается. Кроме того, при высоких температурах обеспечить хорошее слоение теста для верхнего коржа сложнее, поскольку снижение количества вносимой воды делает тесто более плотным и ломким.

Единственным способом решения вопроса колебаний температур является обеспечение температурного контроля на складах сырья и в тестоприготовительном цехе – только так можно обеспечить соблюдение технических условий и получить соответствующие преимущества, обусловленные стабильным качеством продукции в течение всего года. Как мы уже отмечали, конкуренция в производстве пирогов очень большая, и снижение качества быстро заставляет заказчиков обращаться к другим поставщикам. Фирмы, качество продукции которых непостоянно, не могут обеспечить крупные заказы, например, от ланч-баров или супермаркетов.

Внедрение жесткого температурного контроля позволяет внедрить более жесткие нормы по отклонениям массы теста, составляющие в летние и зимние месяцы 7% и более (если не менять сорт маргарина в зависимости от сезона). Ужесточение температурного контроля позволяет добиться экономии сырья, так как не приходится компенсировать изменения массы по сравнению с декларированной на этикетке.

И наконец, улучшение температурного контроля позволяет снизить требования к персоналу, что очень важно д ля Новой Зеландии, где наблюдается явный дефицит высококвалифицированных пекарей.

12.3.5. Уроки

Практике контроля температуры и относительной влажности в производственных помещениях обычно следуют при наличии нормативных требований. Например, на мясоперерабатывающих предприятиях производственные условия жестко контролируются, и температура в цехах не превышает 10 °С. Вместе с тем мясо, предназначенное для порционирования или измельчения в фарш, зачастую подвергают частичному размораживанию, и в результате эти операции проводятся в практически не контролируемых условиях – поступающее мясо бывает или полностью размороженным, или настолько замороженным, что может повредить оборудование. Таких примеров в пищевых производствах можно привести очень много.

Рассмотренный пример производства пирогов с мясом свидетельствует, что в принципе пищевое предприятие может работать без контроля изменяющихся условий окружающей среды (в том числе температуры), но такая практика ограничивает возможности предприятия, заставляя его жертвовать качеством продукции и отказываться от работы на тех сегментах рынка, где к соблюдению стандартов и к постоянству качества продукции предъявляются жесткие требования.

12.4. ПРИМЕРЗ. ПОТРЕБНОСТЬ В СПЕЦИАЛИСТАХ ПО РАЗРАБОТКЕ НОВЫХ ПИЩЕВЫХ ПРОДУКТОВ И ТЕХНОЛОГИЙ

Для малых предприятий борьба за существование иногда перевешивает все другие аспекты, особенно на этапе становления, когда все имеющиеся средства направляются на технологические нужды и не уделяется должного внимания таким формальным процедурам, как разработка программ контроля качества, «хороших производственных практик» (GMP) и внедрению системы НАССР (анализа рисков и критических контрольных точек), ставших уже рутинными в крупных фирмах. Из-за этого новые инициативы зачастую обречены на провал вследствие не учтенных ранее обстоятельств.

В нашем третьем примере мы рассмотрим опыт одной из фирм, успешно разработавшей линию томатных соусов, расфасованных в порционные пакетики-саше. В качестве временной меры их фасование и упаковывание проводилось сторонней организацией по договору, то есть соусы выпускались в одном месте, а фасовочно-упаковочные операции осуществлялись в другом. Значение рН такого стабилизированного тепловой обработкой соуса составляло 3,8. Фирма-упаковщик специализировалась на фасовочно-упаковочных операциях в пакетики-саше и располагала возможностями асептического розлива.

Сначала соус выпускали в сравнительно небольших объемах и направляли в упаковочную фирму в 20-литровых бочонках. Постепенно спрос на эту продукцию вырос, и транспортировать произведенный соус в этой таре стало нецелесообразно. Было решено использовать для перевозки 1000-килограммовые контейнеры с вкладышем-«пузырем», используемые для транспортировки вин и удобные для паллетизации. Вкладыш-«пузырь» оснащен патрубком, через который осуществляется его наполнение или опорожнение. После модернизации производственной линии предприятие-упаковщик получило первый такой контейнер для последующего фасования в пакетики-саше. Здесь также понадобились некоторые изменения, позволившие принимать продукцию в более крупных контейнерах, и вскоре начался выпуск продукции. В целях мониторинга возможных изменений стабильности продукта было отобрано некоторое количество образцов, но никаких отрицательных последствий проведенных изменений выявлено не было. После подтверждения стабильности качества образцов выборочная проверка не выявила никакой разницы между старой и новой технологией.

Вскоре вся продукция стала выпускаться в таких крупных контейнерах, но почти одновременно начали поступать жалобы на вздутие пакетиков-саше.

12.4.1. Проблема

Оказалось, что причиной вздутия является жизнедеятельность осмофильных дрожжей вида Zygosaccharomyces bailii. Несмотря на всю простоту этого объяснения, предстояло выяснить причину, почему эта проблема возникла уже после принятия соответствующих мер контроля, показавших стабильность качества продукции после внесения изменений в технологию.

Короче, у фирмы-производителя просто не оказалось достаточных ресурсов для надлежащей оценки рисков, связанных с проведенными технологическими изменениями. Проведенные испытания были признаны достаточными, а их результаты – окончательными. Основная ошибка заключалась в том, что вывод о технологическом цикле в целом был сделан по результатам выпуска одной партии. После профессионально проведенной оценки рисков оказалось, что присутствует риск контаминации патрубка контейнера и что применяемые санитарно-гигиенические мероприятия не гарантируют полного удаления всех потенциальных микроорганизмов-контаминантов. Для микробиологических факторов риск контаминации носит не абсолютной, а вероятностный характер – она может стать следствием размножения единственной дрожжевой клетки, выдержавшей весь технологический цикл или занесенной уже после тепловой обработки.

Данный пример показывает, что необходимо тщательно изучить все аспекты планируемых изменений. Помимо теоретической оценки предполагаемых технологических изменений прототип готового продукта необходимо тщательно протестировать еще до начала промышленного производства.

Подобные испытания подразумевают и оценку срока годности, причем иногда бывает необходимо провести провокационные тесты с использованием потенциальных микроорганизмов-контаминантов.

12.4.2. Привлечение специалистов-экспертов

Существует ряд способов, доступных технологам-пищевикам и позволяющих избежать ситуаций, аналогичных вышеописанной. Они минимизируют возникающие проблемы и облегчают поиск путей их решения. Особого внимания заслуживают следующие процедуры:

- оценка характеристик выпускаемого продукта;

- оценка технологического процесса;

- обеспечение безопасности пищевых продуктов с помощью программы НАССР;

- испытание срока годности готового продукта;

- применение методов провокационного тестирования технологии или продукта.

12.4.3. Характеристики выпускаемого продукта

Оценка характеристик продукта связана и с условиями расщепления его ингредиентов, которые следует оценить в целях определения внутренних и внешних факторов рисков контаминации. Не следует забывать и о требованиях к используемым приспособлениям и срокам их службы. Особое внимание следует уделить сырью с возможными аллергенными свойствами и применяемым пищевым добавкам.

Особо следует выделить специфические свойства, в частности значения рН и активности воды (а„), поскольку они могут влиять на безопасность или срок годности продукта. Другие характеристики могут быть связаны с упаковкой (например, применение упаковки в модифицированной газовой среде или включение в состав упаковочных пленок особых реагентов-консервантов).

Кроме того, следует учитывать и микробиологические показатели продукта. Обычно они важны для охлажденных продуктов с ограниченным сроком годности, но иногда и для изделий, не требующих дополнительной кулинарной обработки, таких как майонез, продукты детского питания или готовые к употреблению продукты.

В результате составляется сводная таблица с указанием пищевой ценности и показателей безопасности продукта (с приведением данных по содержанию отдельных веществ). В характеристики продукта включают сведения по упаковке и условиям хранения, а также данные о сроке годности и влияющих на него факторах.

12.4.4. Оценка технологического процесса

Оценка технологического процесса неизбежно начинается с составления его схемы. Для производства, связанного с образованием большого количества отходов, рекомендуется составить массовый баланс с указанием всех операций по подаче сырья и удалению отходов производства.

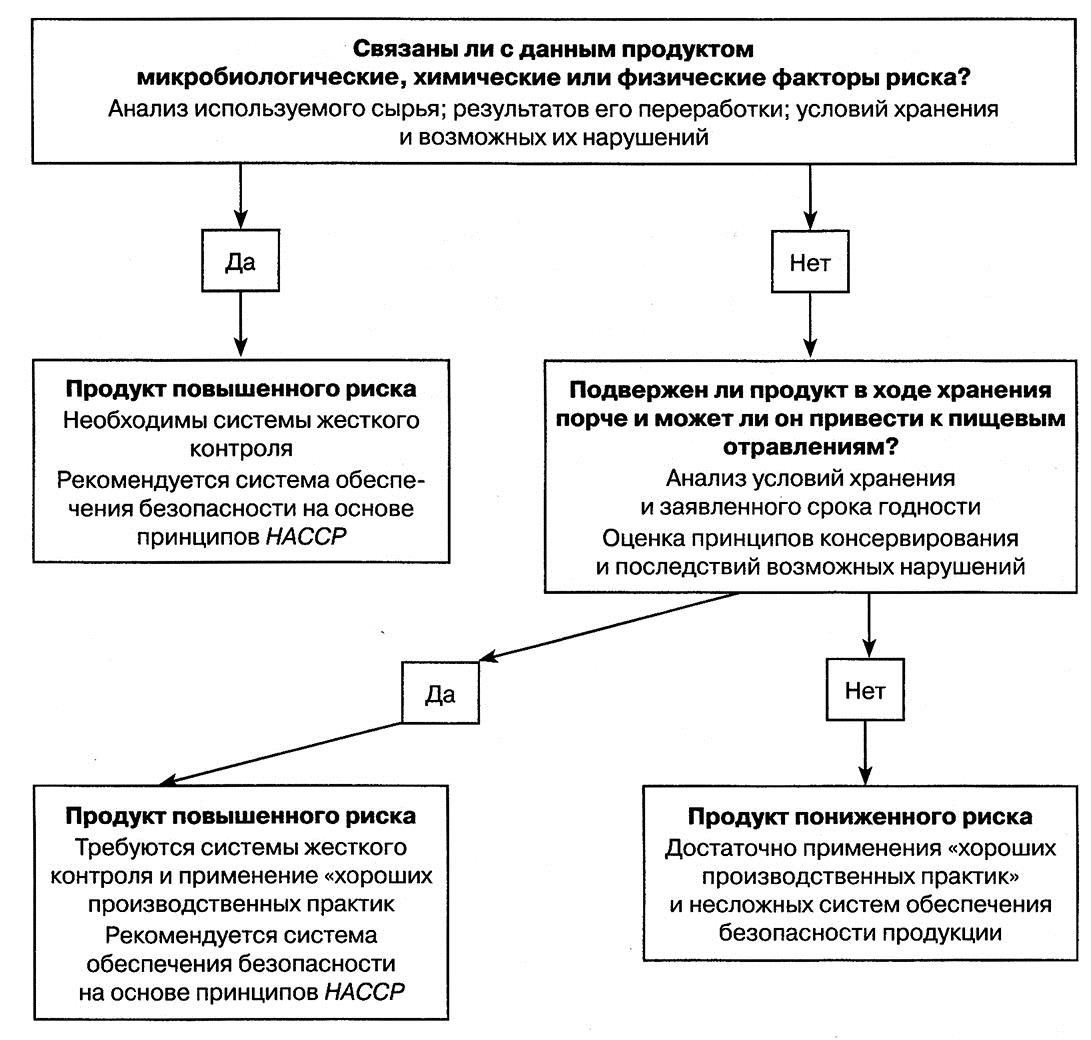

Рис. 12.5. Дерево решений относительно безопасности пищевого продукта (по [9])

Такая технологическая схема позволяет выделить конкретные операции, их цели и задать требуемые технологические параметры. Особое внимание необходимо уделить тем операциям, которые способны повлиять на стабильность технологического процесса (например, температурно-временным режимам пастеризации), и условиям транспортировки. При подобной оценке желательно постоянно задавать себе вопрос: «А что будет, если... ?» Полезно также проанализировать результаты отклонений от заданных параметров и необходимость валидизации используемой в данных условиях технологии.

Вся полученная информация затем используется для определения типа продукта и оценки его факторов риска, зачастую путем построения «дерева решений» (рис. 12.5).

12.4.5. Обеспечение безопасности пищевых продуктов

Для оценки технологических операций, применяемых в производстве продуктов, отнесенных к «продуктам высокого риска», следует проанализировать, достаточны ли используемые меры контроля для обеспечения требуемого уровня безопасности выпускаемой продукции.

Современные программы обеспечения безопасности пищевых продуктов основаны на системе НАССР, по которой издано много работ, так что здесь мы ее рассматривать не будем. Достаточно будет сказать, что система НАССР представляет собой инструмент, применяемый в случае производства продуктов «повышенного риска», так как по своей сути она направлена на обеспечение безопасности пищевых продуктов. Вместе с тем определение факторов риска необходимо и при подготовительных производственных операциях, так что систематические мониторинг, управление и контроль факторов риска позволяют выявить и другие проблемы, связанные с качеством продукции и сроком ее годности.

12.4.6. Испытание срока годности

Срок годности какого-либо пищевого продукта не является чем-то самим собой разумеющимся. Даже у разновидностей одного и того же продукта срок годности под влиянием различных факторов может оказаться разным. При испытаниях срока годности продукт должен храниться в условиях, аналогичных существующим при реализации.

В некоторых случаях проводят ускоренные испытания срока годности. Довольно часто обстоятельства вынуждают реализовывать продукцию еще до завершения испытаний срока годности, и в таких случаях их пытаются провести ускоренными методами, обычно путем повышения температуры при хранении. К таким способам определения срока годности следует относиться с повышенным вниманием, так как подобное повышение температуры может повлиять и на другие, менее очевидные показатели (например, оно может изменить состояние жиров в продукте или давление водяного пара в упаковке).

При планировании испытаний срока годности важно установить критерии «приемлемости» и «неприемлемости». Методы таких испытаний могут быть основаны на объективных и субъективных показателях. В первом случае можно оценить, например, содержание влаги и микробиологические показатели продукта, которые сравнительно просто измерить и сравнить с нормативными. Субъективные же показатели (типа вкуса и текстуры) оценить или измерить значительно сложнее – например, вкус продукта со временем может постепенно меняться. Регулярную оценку подобных изменений проводить довольно трудно без обращения к некоему эталонному продукту («контролю»).

Зачастую для сравнения используют только что изготовленный («свежий») продукт, но это затрудняет оценку возможных изменений, так как вводятся новые переменные. В других случаях «контроль» хранят в условиях, позволяющих заведомо минимизировать возможные изменения свойств продукта (как правило, это холодильное хранение). Так, «контроли» для замороженных продуктов, стандартная температура хранения которых составляет -18 °С, хранят при температуре -60 °С, а «контроли» охлажденных продуктов и продуктов длительного срока годности, свойства которых в условиях замораживания могут измениться, хранят в условиях пониженных температур, то есть при температуре немного ниже 0 °С.

Очень важно, чтобы в испытаниях срока годности учитывались условия, в которых данный продукт будет фактически храниться, то есть реальные условия складского хранения, транспортировки и использования продукта потребителем. С научной точки зрения продукт необходимо проверить при тех же температурных, влажностных и световых воздействиях, которым подвергается и готовая продукция.

12.4.7. Провокационное тестирование

Провокационное тестирование обычно проводят, чтобы гарантировать летальность всех потенциально патогенных микроорганизмов в ходе данного технологического процесса или невозможности их размножение в готовом продукте. Для этого в продукт намеренно вносят те или иные микроорганизмы порчи, а затем наблюдают, насколько они жизнеспособны после данной технологической операции, погибают ли они после ее проведения или сохраняют свою жизнеспособность при хранении.

Провокационное тестирование требует привлечения квалифицированного опытного микробиолога, который может спланировать и провести соответствующее испытание. При этом учитываются следующие факторы:

- подбор нужных видов микроорганизмов;

- уровень инокуляции;

- зона инокуляции;

- температура инкубирования;

- получение и интерпретация результатов исследования.

12.4.8. Применение методики канализируемой ситуации

Применение соответствующих методов анализа к технологии производства пакетиков-саше с томатным соусом помогло выявить факторы, которые не были учтены при принятии решении о массовом производстве.

На первом этапе были установлены причины вздутия порционных упаковок – оно вызывалось жизнедеятельностью дрожжей вида Zygosaccharomyces bailii, характерных высоким продуцированием газа даже при небольшом количестве дрожжевых клеток. Анализ свойств выпускаемого продукта показал, что он особо подвержен порче под действием дрожжей, в частности, Zygosaccharomyces bailii. Несмотря на то что применяемые значения рН и αw ингибировали размножение большинства бактерий, они не защищали продукт от действия кислотостойких дрожжевых клеток. В результате оказалось, что рецептура продукта не обеспечивает его стабильности – для исключения возможности контаминации дрожжами требовалась включить в технологию дополнительную стадию тепловой обработки.

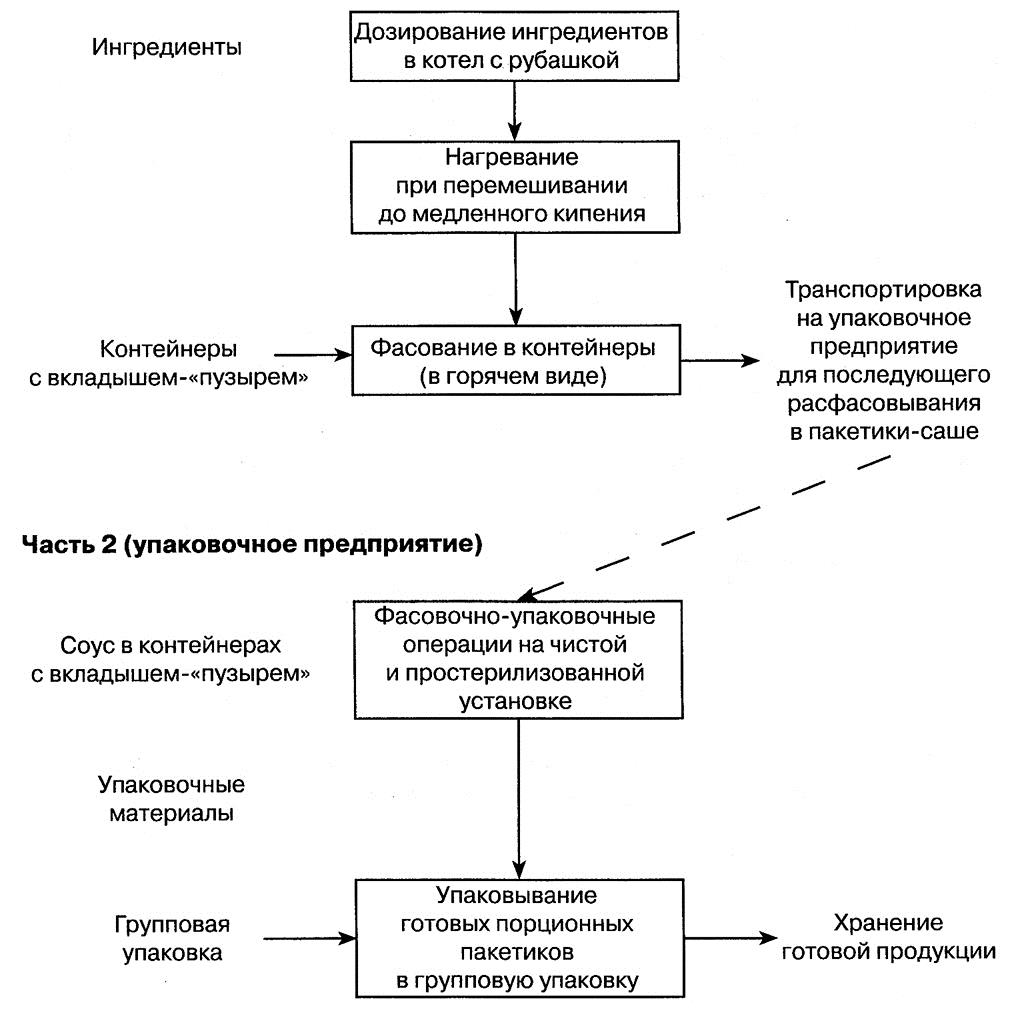

Следующим этапом стал анализ технологического процесса (упрощенная технологическая схема представлена на рис. 12.6), который можно было отнести к «тепловой обработке с последующим асептическим фасованием». Производство подобных продуктов предусматривает последовательное применение ряда довольно сложных операций, в частности, обеспечение стерильности и герметичности пищевых продуктов в соответствующей упаковке с предварительной стерилизацией собственно продукта и последующими стадиями его охлаждения, фасования в стерильные контейнеры и их герметизации. В этом случае операции пастеризации, охлаждения и фасования обычно осуществляются последовательно без перерыва между ними.

Одна из ошибок заключалась в недооценке сложности данной технологии. При ее анализе оказалось, что в любой момент мог произойти технологический сбой. Успешность производства до перехода на более крупную тару была лишь следствием хорошей санитарно-гигиенической обработки и простого везения.

При рассмотрении технологической схемы сразу видно, что наличие двух обособленных производств само по себе является фактором риска. Кроме того, была тщательно проанализирована стадия тепловой обработки, и при опросе операторов выяснилось, что они не доводили соус до кипения, так как, по их мнению, в крупных контейнерах он слишком долго охлаждался, приобретая при этом нежелательный темный оттенок.

Этот пример доказывает, насколько важно получать мнение людей, реально работающих на линии. Нередко приходится слышать, что какой-то оператор изменил параметры той или иной операции, искренне считая, что он действует в интересах дела. Таким образом, это служит еще одним доказательством необходимости регулярного и систематического применения формализованных процедур контроля качества.

Часть 1 (предприятие по выпуску соуса)

Рис. 12.6. Упрощенная технологическая схема производства томатного соуса в пакетиках-саше

И наконец, последний результат проведенного анализа относился к испытаниям срока годности. Выяснилось, что пакетики-саше, отобранные для контроля, были проанализированы лишь через месяц после их выпуска, и именно в этот период было принято решение о переходе на новые более крупные контейнеры. Когда через несколько месяцев в связи с жалобами и рекламациями на вздутие порционных пакетиков был проведен их анализ, оказалось, что некоторые из отобранных образцов действительно вздулись. Это еще раз подчеркивает необходимость проведения планомерных испытаний срока годности и их надлежащего завершения.

В ходе анализа был выявлен еще один момент. Испытание срока годности началось зимой при сравнительно невысокой температуре складского хранения (14-18 °С), а в начале лета эта температура повысилась до 20-30 °С. Довольно часто присутствие в продукте микроорганизмов, в частности дрожжевых клеток, остается незначительным, но только до тех пор, пока условия их роста не станут более благоприятными, и ранее стабильные продукты начинают через некоторое время портиться. Эта проблема была решена путем устранения всех недостатков, выявленных в ходе анализа рецептуры продукта и технологии его производства – фасовочно-упаковочная линия для пакетиков-саше была перенесена на основное производство, и что еще более важно, в технологический процесс была добавлена дополнительная операция пастеризации продукта в упаковке.

Для этого необходимо было обеспечить герметичность швов пакетиков. Продукт стали фасовать непосредственно после тепловой обработки и последующего охлаждения, для чего пришлось установить теплообменник для нагревания продукта до требуемой температуры и последующего охлаждения до температуры фасования. Операции нагрева, охлаждения и фасования стали производиться последовательно без перерыва между ними. Операция охлаждения требовалась потому, что при высокой температуре содержимого пакетики-саше невозможно было герметично заварить из-за свойств термоусадочной пленки.

Затем герметизированные пакетики проходят через туннельный пастеризатор. Поскольку значение рН продукта составляет 3,8, для его достижения достаточно температурно-временных режимов пастеризатора при атмосферном давлении. После этого пакетики-саше немного охлаждают и перед упаковкой в групповую картонную тару дают им высохнуть.

Такая технология, которую иногда называют «пастеризацией в упаковке», делает невозможным контаминацию продукта после тепловой обработки. После включения данной стадии в общую технологическую схему жалоб и рекламаций уже не поступало.

12.4.9. Уроки

Этот пример позволяет отметить несколько типичных ошибок при передаче технологии с опытного производства на промышленное, что особенно характерно для малых предприятий, не обладающих достаточными технологическими знаниями. Хотя проблемы и удалось решить, из данной ситуации можно извлечь тот урок, что некоторые технологические операции требуют наличия у операторов определенных знаний, умений и навыков. Именно их отсутствие привело к ошибкам при изначальной организации технологического процесса, причем предприятие-производитель соуса исходило из предположений, не подтвержденных надлежащими испытаниями срока годности. Кроме того, на этом предприятии не применялись средства технологического контроля, необходимые для успешной работы.

В тот или иной момент с подобными проблемами сталкивается большинство малых предприятий, поскольку они обусловлены самой их организацией. В данной главе мы хотели отметить важность их решения и желательность привлечения специалистов по пищевым технологиям. Технологи малых предприятий хотя и участвуют в общем процессе РП, внося свой вклад в разработку технологий и контроль качества, отнюдь не всегда обладают знаниями, достаточными для внедрения технологически сложных процессов. Нельзя ожидать от человека, работающего в относительной изоляции от научной среды, глубоких специальных знаний по широкому кругу вопросов (например, правильная организация провокационного тестирования требует привлечения к работе профессиональных микробиологов). Здесь очень важно, чтобы при разработке новых технологий фирмы привлекали к сотрудничеству надежных консультантов, университеты и научно-исследовательские организации.