Для обеспечения высокого качества и выходов колбасных изделий большое значение имеет оборудование для приготовления фарша: конструкция режущего инструмента, скорость резания, степень измельчения сырья, вакуумирование фарша.

Из всех видов оборудования, применяемого для приготовления фарша вареных колбасных изделий (куттер, эмульситатор, коллоидная мельница, мешалка-измельчитель и др.), преимущество имеют высокоскоростные куттеры (скорость резания более 130 м/с), обеспечивающие интенсивное измельчение сырья на основе резания с одновременным перемешиванием. Это создает благоприятные условия для развития влагосвязывания, эмульгирования жира и структурообразования в фарше и положительно влияет на качество и выход продукта. Решающим фактором является высокая степень измельчения сырья, достигаемая за возможно короткий период времени без существенного повышения температуры фарша.

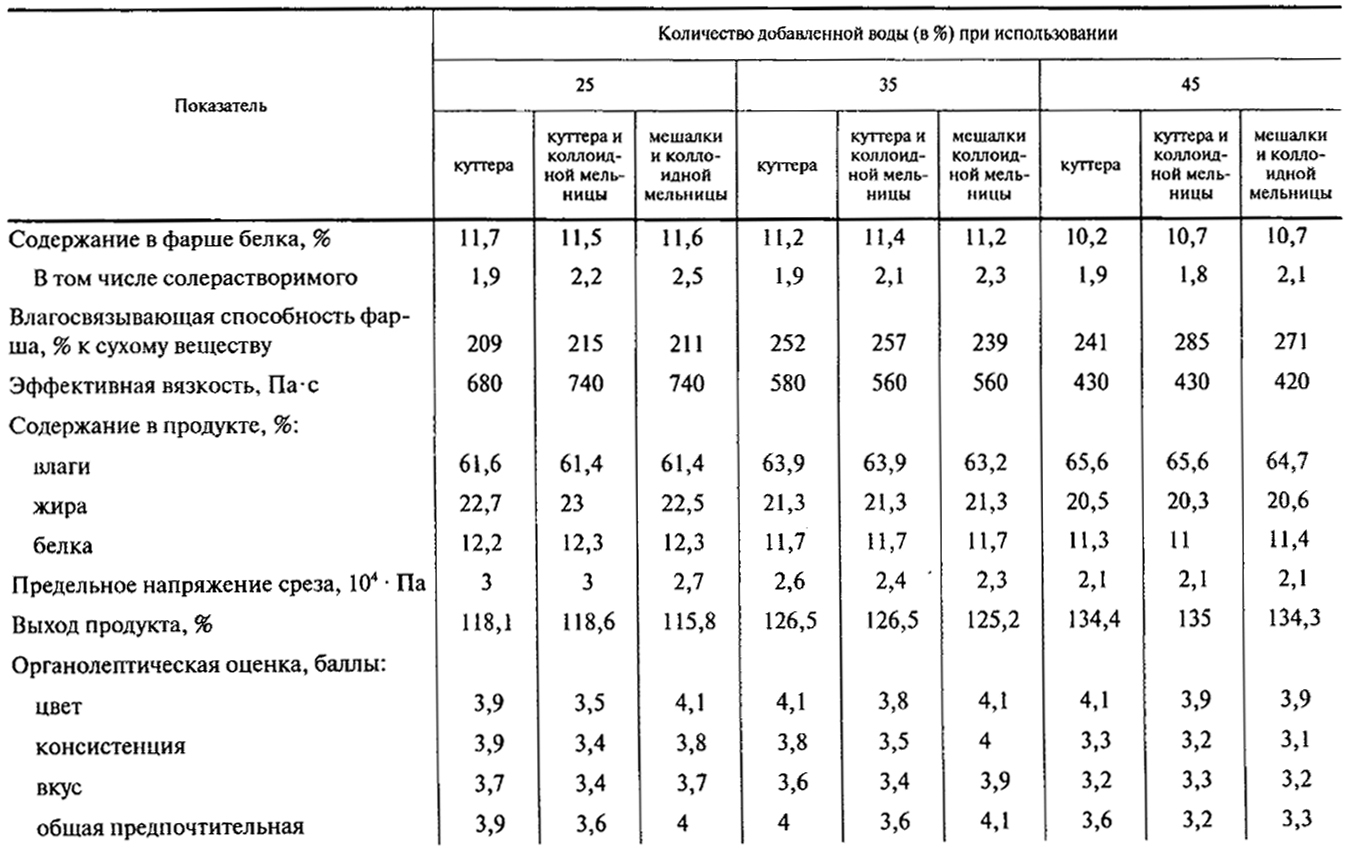

При сравнении трех способов механической обработки фарша вареных колбас с добавлением 25, 35 и 45 % воды на куттере Р-80 (частота вращения ножевого вала 23 с1 в течение 10 мин, куттере Р-80 (Германия) в течение 2,5 мин с последующей обработкой фарша на коллоидной мельнице ФММ-150 (гарантированный зазор О...1,5мм), мешалке ФКМ с последующей обработкой фарша на коллоидной мельнице не установлено существенной разницы влияния их на качество и выход продукта. На качество и выход продукта решающее влияние оказало количество добавленной влаги. Влияние способа механической обработки фарша значительно меньше, что объясняется применением низкосортного куттера.

Увеличение доли дисперсионной среды в фарше при добавлении 45 % влаги приводило к ухудшению прежде всего структурно-механических и органолептических показателей продукта. По мере увеличения количества добавленной влаги уменьшается вязкость фарша, его нагрев и предельное напряжение среза продукта. Если при добавлении 25 % воды минимальную температуру имеет фарш, обработанный на куттере, а максимальную на куттере и коллоидной мельнице, то при добавлении 45 % воды температура фарша, полученного всеми способами, практически одинакова.

Содержание солерастворимого белка в фарше, выработанном на куттере, составляет 1,9 % независимо от количества добавленной воды (табл. 77). Но его доля от общего белка повышается с увеличением количества добавленной воды вследствие уменьшения общего количества белка. При обработке фарша с применением коллоидной мельницы и 25 % воды экстрагируется наибольшее количество солерастворимого белка (2,2...2,5 %), что объясняется несколько более высокой степенью измельчения фарша. При добавлении 35 и 45 % воды количество солерастворимого белка в этих образцах снижается, а влагосвязываюшая способность фарша повышается. Влагосвязывающая способность фарша, полученного на кутгере с добавлением 45 % воды, несколько ниже, что объясняется снижением степени измельчения сырья (размеры частиц увеличены до 300 мкм). Однако содержание солерастворимого белка в фарше и выход продукта при этом не снижаются. Наибольшую влагосвязывающую способность и несколько более высокий выход имеют образцы, полученные на кутгере и коллоидной мельнице при всех уровнях добавленной воды. Степень измельчения этих образцов фарша наиболее высокая.

Таблица 77

С увеличением количества добавленной влаги содержание белка, жира и соли в продукте снижается, а содержание влаги повышается в среднем на 2,2 % при 35, на 1,6 при 45 % добавленной влаги (оптимальным является добавление 35 % влаги). При этом выход продукта увеличивается в среднем на 8,5 % на каждые 10 % добавленной влаги (см. табл. 77).

При использовании кутгера с частотой вращения ножевого вала 43 с-1 (кутгер-автомат фирмы «Ласка» КТ-130-3) установлено повышение выхода продукта на 1...2,4 % по сравнению с выходом продукта, обработанного на кутгере, имеющем частоту вращения ножевого вала lб с-1 (кутгер типа 127-200). При этом вязкость фарша и предельное напряжение среза продукта увеличиваются, улучшается его консистенция и вид на разрезе, обеспечивается высокое качество и выход продукта при использовании сырья без выдержки в посоле (хотя положительное влияние вьщержки в посоле на качество и выход продукта сохраняется).

Увеличение скорости резания от 37,7 до 113 м/с положительно влияет на качество вареных колбас при одновременном сокращении продолжительности кутгерования. С увеличением скорости резания сила сопротивления сырья увеличивается, а трения уменьшается, что снижает риск повышения температуры фарша и связанных с этим нежелательных явлений.

Использование высокоскоростных кутгеров обеспечивает наиболее оптимальное развитие процессов связывания влаги, эмульгирования жира, структурообразования и получение наиболее стабильного фарша. Особым преимуществом указанных кутгеров является возможность совмещения процессов предварительного измельчения сырья на волчке и последующего перемешивания фарша с необходимыми ингредиентами для получения рисунка на разрезе. Современный кутгер объединяет три машины: волчок, кутгер и мешалку, что позволяет значительно упростить·технологический процесс приготовления фарша и повысить производительность труда.

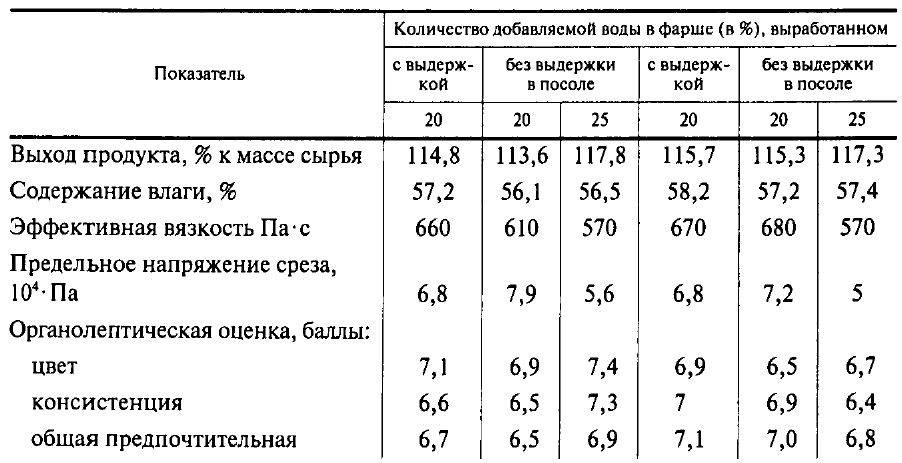

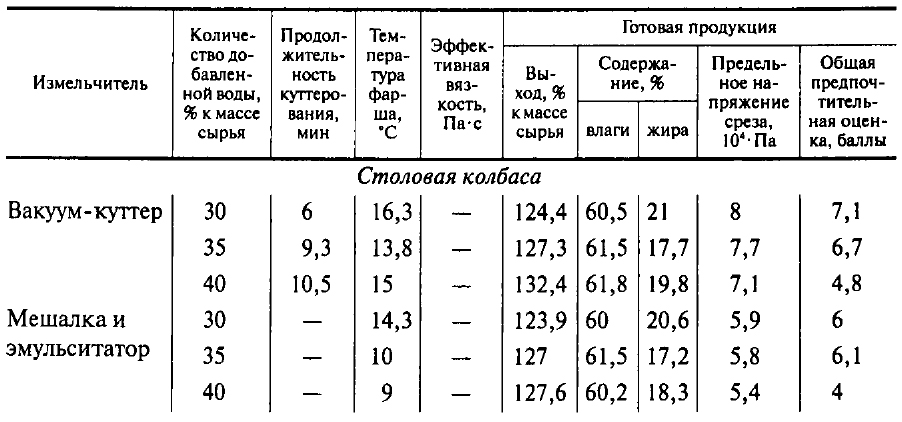

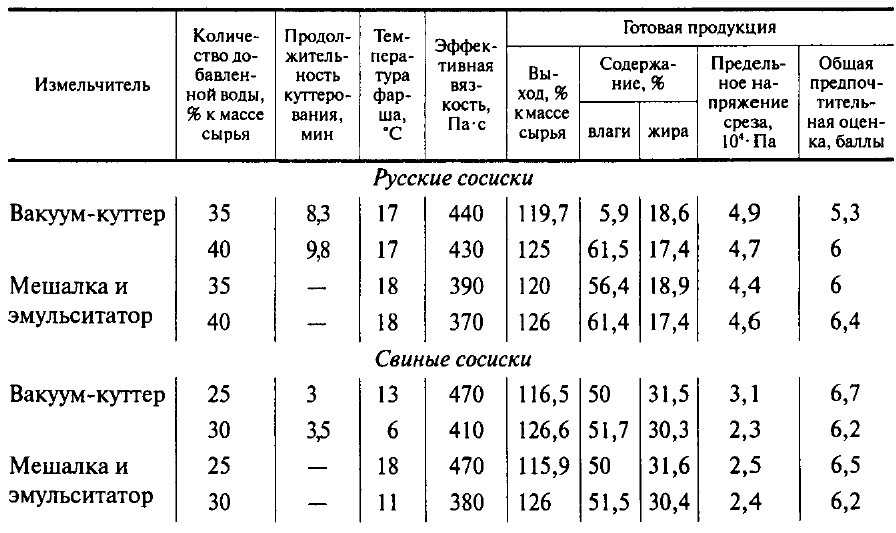

Положительное влияние степени измельчения фарша на выход и качество продукта, усиленное применение вакуума подтверждается также сравнительной выработкой вареных колбас и сосисок на вакуумном кутгере фирмы «Кремер-Гребе» типа 325 (ФРГ) и мешалке с эмульситатором, проведенной ВНИИМП совместно с Останкинским мясоперерабатывающим комбинатом (табл. 78, 79).

Таблица 78

Таблица 79

Выход колбасы докторской, выработанной на вакуум-куттере с добавлением 20 % воды, на 0,9...1,2 % ниже, чем колбасы, выработанной на мешалке с эмульситатором. Образцы имели слишком плотную консистенцию, были менее сочные. Добавление 20 % влаги оказалось недостаточным для получения требуемого качества и выхода продукта. Повышение вязкости фарша привело к быстрому повышению температуры до 14,5 °С при обработке уже в течение 5...6 мин вместо необходимых 8...10мин.

Обработка фарша в условиях вакуума (разрежение в чаше куттера 86...90 %), способствуя большим темпу и степени разрушения структуры тканей, требует добавления большего количества воды. При добавлении 25 % воды при практически одинаковом выходе, колбаса, выработанная на вакуум-куттере, бьша лучше по цвету, консистенции и вкусу. Влияние вьщержки мяса в посоле проявляется в увеличении выхода продукта на 0,4...1,2 %, повышении вязкости фарша и незначительном улучшении органолептических показателей колбасы, выработанной как на вакуум-куттере, так и на мешалке с эмульсатором.

Микроструктурные исследования характеризуют практически одинаковую степень измельчения фарша, выработанного на вакуум-куттере и на мешалке с эмульситатором. Положительное влияние вакуумирования выражено в большей компактности фарша и плотности продукта.

С увеличением количества добавляемой влаги увеличивается продолжительность обработки фарша на вакуум-куттере (см. табл. 79). Оптимальным является добавление 35 % влаги при выработке столовой колбасы, 40 % при выработке русских сосисок и 30 % свиных сосисок, то есть во всех случаях рекомендуется верхний предел добавления влаги, предусмотренный технологической инструкцией.

Не установлено стабильного повышения выхода продукта при использовании вакуум-куттера. При оптимальном количестве добавляемой влаги повышение выхода столовой колбасы и сосисок, выработанных на вакуум-куттере, составило 0,3...0,6 %. Более высокий выход русских сосисок получен на мешалке и измельчителе.

Микроструктура продукта, выработанного на вакуум-куттере, отличается большей компактностью, преобладают вакуоли размером 30...75 мкм, хотя имеются вакуоли 7...15 мкм и более крупные до 100... 120 мкм. В продукте, выработанном на мешалке и измельчителе, преобладают вакуоли размером 75...105 мкм, имеется много мелких вакуолей (7...30 мкм), размер наиболее крупных достигает 150 мкм.

Вакуумное куттерование положительно влияет на качество вареных колбас (на цвет, консистенцию, вкус, аромат и вид на разрезе). Колбасные изделия, выработанные на вакуум-куттере, имеют более яркую и устойчивую окраску, что объясняется резким снижением окислительного действия кислорода воздуха на процесс цветообразования. По мере снижения степени разрежения увеличивается содержание нитрозопигментов в продукте и устойчивость его окраски, снижается остаточное содержание нитрита.

Повышение плотности структуры фарша позволяет получить высокое качество продукта при большем количестве добавленной влаги и в результате этого увеличить его выход, а также позволяет использовать сырье более низкого качества, имеющее пониженные связующие свойства и, как следствие, более мягкую консистенцию продукта. Повышение плотности консистенции, коррелирующее с увеличением предельного напряжения среза продукта и вязкости фарша, для качества сосисок нежелательно, поэтому дегустаторы зачастую отдавали предпочтение сосискам, выработанным на мешалке-измельчителе (см. табл. 79).

Преимуществом использования вакуумного измельчения является также большая устойчивость продукта при хранении вследствие торможения процессов окислительного прогоркания и обесцвечивания продукта при отсутствии кислорода, а также значительно меньшие затраты энергии на измельчение.