Специфика применения полимерных материалов в пищевой промышленности и общественном питании заключается в том, что они соприкасаются с продовольственным сырьем и пищевыми продуктами. Поэтому к полимерным материалам предъявляются специфические требования, исходя из направления их использования.

Полимеры бывают синтетические и натуральные, последние могут быть модифицированы химическими способами обработки. На практике указанные

полимеры применяют не в чистом виде, а в различных сочетаниях. При этом в состав полимерных композиций вводят отвердители, пластификаторы, наполнители, красители, порообразователи, другие компоненты для придания полимерам определенных свойств.

Полимерные материалы, контактирующие с продуктами питания, должны обладать необходимыми эксплуатационными свойствами и соответствовать гигиеническим требованиям. Эксплуатационные свойства (химическая стойкость, проницаемость и т. д.) зависят от назначения пищевого продукта, условий эксплуатации упаковки или оборудования. Гигиенические требования разрабатываются и утверждаются органами Роспотребнадзора в результате токсикологических и других специальных исследований.

Использование полимерных и других материалов в качестве упаковки направлено на решение следующих задач:

- обеспечение возможности расфасовки и транспортировки продуктов;

- защита от воздействия окружающей среды, болезнетворных и вредных микроорганизмов;

- сохранение питательной ценности продукта;

- увеличение срока его годности и т. д.

При этом материалы не должны изменять органолептических свойств продукта и, как это было сказано выше, выделять химические вещества, оказывающие в определенных количествах вредное воздействие на организм человека. Добавки и низкомолекулярные примеси химически не связаны с полимером, поэтому при определенных условиях они легко переходят в продукты питания и могут неблагоприятно влиять на здоровье человека. В рецептуру полимерного или другого материала не должны входить вещества, обладающие токсичностью. Список таких веществ определяется службой Роспотребнадзора.

Добавки подразделяются на допустимые и недопустимые в зависимости от биологической активности, степени миграции из полимерных материалов, опасности вредного влияния на организм. Использование добавок регламентируется гигиеническими нормативами, определенными в токсикологическом эксперименте. Такими нормативами являются: ДКМ – допустимое количество миграции, ДМ – максимально допустимая суточная доза (измеряются в мг/л).

Соединения, наиболее часто применяемые

в технологии производства полимерных материалов

1. Мономеры. Типичным представителем является стирол (винилбензол) – это бесцветная жидкость, имеющая характерный запах, кипит при 146 °C; ДКМ – 0,01 мг/л; используется при получении полистирола. Эпихлоргидрин – бесцветная жидкость с раздражающим запахом, кипит при 116 °С, благодаря содержанию хлора обладает высокой биологической активностью; ДКМ – 0,1 мг/л. Винилхлорид – бесцветный газ без запаха, кипит при 13,8 °C; ДКМ – 0,01 мг/л.

2. Катализаторы и инициаторы полимеризации. В качестве катализаторов используют, как правило, неорганические соединения. Их остаточное содержание в полимере характеризуется величиной зольности. Зольность полиэтилена, контактирующего с пищевыми продуктами, не должна превышать 0,02 %.

В качестве инициаторов используют кислородорганические и неорганические перекиси, гидроперекиси и диазосоединения. Их содержание в полимерных материалах не должно превышать 0,2 %.

3. Стабилизаторы применяются для сохранения заданных свойств полимеров; подразделяются на антиоксиданты, антиозонаты, свето-, термостабилизаторы и т. д. Среди термостабилизаторов широко распространены стеараты металлов: кальция, цинка, бария, свинца и др. Стеараты кальция и цинка малотоксичны, другие известные стеараты обладают высокой токсичностью.

4. Пластификаторы. Используются для повышения пластичности и (или) эластичности, придания полимерным материалам морозо-, водо-, маслостойкости и т. д. Наиболее широко применяются: глицерин, парафиновое масло, этаноламины, эфиры фталевой, себациновой, адипиновой и лимонной кислот, низкомолекулярные полиэфиры, стеариновая кислота и ее соли (стеараты кальция и цинка), ацетилтрибутилцитрат, этолгексилфенилфосфат и др. Указанные пластификаторы практически не токсичны.

5. Наполнители вводят для облегчения переработки, придания прочности и т. д. Используют двуокись кремния, мел, целлюлозу, древесный шпон, двуокись титана, которые малотоксичны и не представляют опасности для здоровья человека.

6. Растворители. Используют в процессе проведения полимеризации или поликонденсации. Как правило, это органические соединения: толуол, бензол, этилацетат, гексан, бензин, метиленхлорид и др., которые могут оставаться в незначительных количествах в готовых полимерных материалах и мигрировать в пищевой продукт. Степень их токсичности определена в специальных справочниках.

7. Красители. Могут быть как природного, так и синтетического происхождения. Последние подразделяют на органические и неорганические, включая различного рода пигменты. В зависимости от происхождения красители отличаются по степени своей безопасности. Гарантия безвредности красителей устанавливается допустимым количеством миграции (ДКМ).

Старение полимерных материалов – неизбежный процесс, сопровождающий эксплуатацию полимеров. Под влиянием внешних условий, воздействием самих продуктов питания полимерные материалы подвергаются различным физико-химическим изменениям. Протекают реакции деструкции – разрыв молекулярной цепи полимеров. Все это сопровождается изменением внешнего вида, свойств полимеров, увеличивается вероятность миграции в продукт вредных соединений, образующихся в процессе старения. Так, например, при деструкции полиэтилена выделяются формальдегид, ацетальдегид, олигомеры. Полипропилен наряду с вышеуказанными соединениями дает ацетон, метиловый и другие спирты. Для наиболее токсичных веществ – формальдегида и метилового спирта – установлены ДКМ, которые соответственно составляют 0,1 мг/л и 1,0 мг/л. Деструкция полистирола сопровождается миграцией стирола, α-метилстирола, этилбензола, бензальдегида, бензофенона, других ароматических альдегидов и кетонов; деструкция поливинилхлорида (ПВХ) – выделением альдегидов, спиртов, хлористого водорода, хлорированных и непредельных углеводородов. При старении метилметакрилата выделяются метиловый спирт (ДКМ – 0,15 мг/л), метакриловая кислота, непредельные углеводороды. Аминопласты разлагаются с образованием формальдегида, аммиака; фенопласты – фенола (ДКМ – 0,001 мг/л), альдегидов; эпоксидные смолы – эпихлоргидрина (ДКМ – 0,7 мг/л), фенола, хлорированных и ароматических углеводородов.

С целью повышения стойкости полимеров к старению в их состав вводят стабилизаторы, пластификаторы, катализаторы, другие вещества, которые, как это было указано выше, могут переходить в пищевой продукт, а потому подлежат обязательному гигиеническому контролю.

Обращает внимание проблема утилизации полимерных материалов. Перспективным направлением можно считать разрушение полимеров под действием кислорода, ультрафиолетового излучения, других природных факторов с последующим уничтожением продуктов распада микроорганизмами. Практический интерес представляет фоторазрушение полимера путем введения в его структуру фотоактивных центров. В этом случае необходим гигиенический контроль за возможной миграцией из полимера сенсибилизаторов фоторазрушения.

Полимерные материалы применяют для упаковки пищевых продуктов в зависимости от их химической природы и физической структуры. Полиэтилен используется для упаковки водосодержащих продуктов и ограниченно – жиросодержащих. Полиамид предназначен для жироемких продуктов и неприемлем для контакта с водой. Таких примеров можно привести много, что свидетельствует об избирательности использования полимеров, необходимости их модификации в зависимости от назначения и условий эксплуатации.

В настоящее время в пищевой промышленности и общественном питании находят применение следующие виды полимерных материалов, химические вещества которых способны мигрировать в пищевой продукт:

1. Поливинилхлорид и сополимеры винилхлорида

Свойства.

Химически стоек, характеризуется большой прочностью. Недостатки: низкая пластичность и узкий диапазон рабочих температур.

Применение:

- оборудование для пищевых производств, мелкая тара, трубопроводы;

- пленка из непластифицированного ПВХ. Благодаря высокой механической прочности, жиростойкости, способности к формовке, склеиванию и свариваемости применяется для изготовления жесткой тары, вкладышей в деревянные ящики, бочек при упаковке животных жиров;

- пленка из пластифицированного ПВХ. В качестве пластификатора чаще всего используют дибутилфталат, имеющий специфический запах, вследствие этого пленка применяется главным образом для упаковки рыбных продуктов;

- термоусадочная пленка типа «саран» – отличается стойкостью к жирам и низкой газопроницаемостью. Используется чаще в качестве вакуум-упаковки тушек птиц, мясных и других продуктов, имеющих неправильную конфигурацию;

- поливиниловый спирт идет на изготовление колбасных оболочек, покрытий емкостей для вин, желеобразователя в кондитерских изделиях;

- новален – сополимерная дисперсия винилацетата с дибутилмалеинатом, используется для покрытия твердых сыров. Для этой же цели рекомендуют сополимерную дисперсию винилацетата с этиленом.

Токсичность ПВХ и его сополимеров обусловлена возможностью миграции в продукт опасных для здоровья следующих химических соединений, величина ДКМ которых регламентируется нормативным документом:

- винил хлористый – 0,01 мг/л;

- оловоорганические стабилизаторы:

диоктилоловомалеат, диоктилоловооксид – 0,1 мг/л;

диоктилтиогликолят, диоктилолово (OTS-15), тиоксиэтилен, диоктилолово – 0,05 мг/л; - пластификаторы:

диоктилфталат, додецилфталат, диизодецилфталат, диизононилфталат, ди(2-этилгексил)фталат, фталаты линейных спиртов С7-9, С7-11, С8-10 – 2,0 мг/л.

2. Полистирол и сополимеры стирола.

Резины на основе каучука СКС (стирольный)

Свойства.

Полистирол обладает значительной твердостью, влагостойкостью, стойкостью к щелочам и кислотам, за исключением азотной кислоты. Не растворяется в воде, спирте, растительных маслах. Недостатки: невысокая стойкость к ударным нагрузкам, чувствительность к изменениям температуры, низкая теплостойкость.

Сополимеры стирола компенсируют в определенной мере недостатки полистирола. Хорошей стойкостью к агрессивным средам и сопротивлением к старению обладают трехкомпонентные сополимеры марки СНП.

Применение:

- упаковочная тара для сыров, молочных и мясных продуктов;

- детали холодильников, терок, лотков, электромиксеров, посуда, подносы и т. п.

ДКМ установлено только для стирола, отдельно либо в присутствии метилметакрилата или акрилонитрила, – 0,01 мг/л.

3. АБС-пластики (сополимеры акрилонитрила с дивинилом и стиролом).

Резины на основе каучука СКИ (изопреновый)

Свойства и применение указаны в специальной технической документации.

ДКМ: акрилонитрил – 0,02 мг/л.

4. Органическое стекло типа «дакрил»

Свойства.

Акриловые полимеры обладают чрезвычайно высокой стойкостью к агрессивным средам – кислотам, щелочам, растительным и животным жирам. Из полиметилметакрилата изготавливают органическое стекло.

Применение оргстекла:

- емкости в кондитерской и хлебопекарной промышленности для ржаного теста, жидких дрожжей, инвертного спирта, фруктово-ягодной подварки, сульфитированного яблочного пюре;

- детали к доильным аппаратам.

ДКМ: метилметакрилат – 0,25 мг/л.

5. Сополимеры метилметакрилата со стиролом

Свойства и применение указаны в специальной технической документации.

ДКМ: метилметакрилат в присутствии стирола – 0,25 мг/л.

6. Полиамиды на основе гексаметилендиамина

и полиуретаны на основе гексаметилендиизоцианата. Полиамид-6

Свойства.

Обладают высокой механической прочностью. Не растворяются в органических неполярных растворителях, легко набухают в сильнополярных веществах – феноле, крезоле, концентрированных серной и муравьиной кислотах. Стойки к маслам, жирам, щелочам, действию плесеней, бактерий и энзимов даже в условиях тропического климата, что определяет направления их использования. Деструкцию этих полимеров вызывают отбеливающие вещества, содержащие хлор.

Применение:

- детали машин и механизмов, прокладочные материалы;

- капрон – детали кремосбивалок, не соприкасающихся с пищевым продуктом; детали машин, контактирующих с маслом и мясом;

- полиамид-7 – для фильтрования молока, изготовления ножей маслообразователя при выработке сливочного масла;

- полиамид П-610 – детали доильных аппаратов; пленка ПК-4 – упаковка жиров и масел;

- пленка П-610, П-11, П-12 – упаковка и стерилизация различных продуктов питания;

- клеи, лаки, пленки.

ДКМ: гексаметилендиамин – 0,01 мг/л. Для полиамида-6 регламентируются ε-капролактам – 0,5 мг/л, хлори дихлоргидрин – 0,15 мг/л.

7. Полимерные материалы на основе эпоксидных смол.

Многослойные антикоррозийные покрытия, лаки и эмали

на эпоксифенольной основе для консервной промышленности

Свойства.

Стойки к действию моющих и дезинфицирующих веществ, к обработке паром.

Применение:

- в консервной промышленности – для изготовления лаков, клеев, белковоустойчивых эмалей;

- для изготовления покрытий металлических емкостей под пиво, соки, вина.

ДКМ, мг/л:

- хлори дихлоргидрин для полимеров – 0,25;

- эпихлоргидрин, хлори дихлоргидрин – 0,1;

- эпихлоргидрин из лакированных банок и крышек – 0,01;

- полиэтиленполиамин (отвердитель эпоксидных смол), дифенилолпропан – 0,01;

- метафенилендиамин, фенол – 0,05;

- формальдегид – 0,1;

- цинк, свинец – не допускаются.

8. Полимерные материалы, полученные с использованием фенола;

фенолформальдегидные и мочевиноформальдегидные смолы;

кремнийорганические соединения

Свойства.

На основе фенолформальдегидных смол получают многочисленную группу пластмасс (полиэфиров), так называемых фенопластов. К группе полиэфиров относят также пенопласты и сложные полимеры – полиэтилентерефталаты (ПЭТФ) и поликарбонаты, обладающие высокой прочностью. На основе мочевиноили меламиноформальдегидных смол изготовляют аминопласты – прочные, стойкие к воздействию воды, органических растворителей; в изделия перерабатывают прессованием. Путем полимеризации формальдегида получают полиформальдегид, который отличается большой жесткостью, стойкостью к органическим кислотам и маслам даже при температуре 100 °C. Пентапласт – термостоек, обладает низкой водопоглощающей способностью, стоек к агрессивным средам (кислотам, растворителям).

Применение:

- фенопласты идут для изготовления пресс-порошков и прессматериалов, клеев, лаков, деталей декоративного назначения;

- из аминопластов для контакта с пищевыми продуктами используют металит – декоративный слоистый пластик, применяемый для облицовки столов, стен на предприятиях общественного питания и торговли;

- полиформальдегид применяется для изготовления втулок, вкладышей подшипников, шестерен, а также пленок;

- пентапласт – в качестве конструкционного материала при изготовлении деталей точных размеров и защитных покрытий для аппаратуры, емкостей, трубопроводов холодного и горячего водоснабжения.

ДКМ, мг/л:

- фенол – 0,05;

- формальдегид – 0,1.

Для мочевиноформальдегидного пенопласта (используется для укрытия капусты) регламентируется формальдегид – 0,05 (содержание в капусте).

Пентапласт – нетоксичен.

9. Полиолефины

Полиэтилен, полипропилен, полибутен, полиметилпентен, сополимеры этилена с пропиленом или бутиленом, блоксополимер пропилена с этиленом; модифицированные марки перечисленных полимеров, комбинированные материалы на основе полиолефинов

Свойства.

Полиэтилен получают при высоком, среднем и низком давлении. Характеризуется высокой стойкостью к агрессивным средам, инертностью к воде, влагонепроницаемостью, высокой морозостойкостью, хорошей газопроницаемостью. Вместе с тем отмечено, что жирои маслостойкость полиэтилена невелика, изделия из него подвержены старению под действием света, солнечных лучей и кислорода воздуха.

Полипропилен – более жесткий материал, превосходит полиэтилен по теплостойкости, стойкости к воздействию внешних факторов.

Полиэтилентерефталат (лавсан) – отличается теплостойкостью, механической прочностью, не набухает в условиях высокой влажности, устойчив к солнечному свету, кислотам. Недостаток: трудность термосварки.

Применение:

Используют главным образом пленки полиэтилена для:

- упаковки и хранения широкого ассортимента продукции пищевой промышленности и общественного питания;

- хранения гигроскопичных продуктов: соли, сахара, сухого молока, пищевых концентратов;

- изготовления мешков из полиэтилена в качестве вкладышей в жесткую тару при хранении и транспортировке рыбных продуктов в тузлучном растворе, сульфитированных продуктов, овощных солений и квашений;

- упаковки замороженных фруктов и ягод;

- упаковки одноразового пользования для молока, сливок, творога, других продуктов, жирность которых не превышает 48 %;

- изготовления молокопроводов.

Полипропилен:

- тара под стерилизованные продукты;

- детали для кухонных и посудомоечных машин, молочных сепараторов;

- крышки, подносы.

Полиэтилентерефталат:

- при фильтрации молока;

- при отделении сыворотки в производстве творога;

- упаковка и стерилизация блюд (разогревание производится в самой

пленке).

ДКМ, мг/л:

Спирты (определение производится только при неудовлетворительных органолептических показателях):

- изопропиловый, пропиловый – 0,1;

- бутиловый, изобутиловый – 0,5;

- метиловый – 0,2;

Растворители: бензин, гептан, гексан, ацетон, этилацетат, формальдегид – 0,1.

10. Резины

Свойства.

Получают на основе натурального или искусственного каучука с использованием различных добавок, что определяет их свойства. В частности, для резин характерны гибкость, упругость, эластичность.

Применение:

вышеуказанные свойства позволяют использовать резины в качестве прокладок, уплотнителей и манжет в аппаратах и машинах. В пищевой промышленности нашли также применение пленки на основе каучука – плиофильм и эскаплен. Первый – для упаковки замороженных и гигроскопических продуктов, фруктов, мясных и кулинарных изделий. Второй – для упаковки бескоркового сыра. Термоусадочные свойства эскаплена позволяют использовать его при упаковке продукции неправильной формы.

ДКМ, мг/л:

- дибензтиазолилдисульфид(альтакс), N-циклогексил-2-бензтиазолилсульфенамид (сульфенамид-Ц), 2-меркантобензтиазол (каптакс; продукт превращения альтакса и сульфенамида-Ц), дифенилгуанидин – 0,15;

- диэтилфенилдитиокарбамат цинка (вулкацит-П экстра Н), диэтилдифенилтиурамдисульфид (тиурам ЭФ), N-этиланилин (продукт превращения вулкацита и тиурама ЭФ), дитиодиморфолин – 0,5;

- тетраметилтиурамдисульфид (тиурам Д), диметилтиокарбаминат цинка (цимат; продукт превращения тиурама Д) – регламентируются по суммарному содержанию в количестве 0,03;

- N-фенил-β-нафтиламин (нафтам-2, неозон Д) – 0,2.

11. Фторопласты

Свойства:

отличаются высокой термостойкостью, морозостойкостью, химической стойкостью, механической прочностью, низким коэффициентом трения.

Применение:

в качестве покрытий для кастрюль, сковородок и блокформ для обжаривания рыбы, при изготовлении подшипников.

Рабочие температуры, при которых фторопласты не выделяют токсичных веществ, находятся в пределах от –270 до 260 °C.

ДКМ, мг/л:

- фтор-ион и фторорганические соединения (суммарно) – 0,5;

- свинец – 0,01.

12. Фарфоро-фаянсовая посуда

Содержание токсических веществ регламентируется по свинцу и кадмию, мг/дм2:

- свинец:

плоские и полые изделия – 1,7;

мелкие и средние – 5,0;

крупные – 2,5; - кадмий:

плоские изделия – 0,17;

полые изделия, мелкие и средние – 0,5;

крупные – 0,25.

13. Эмалированная посуда

ДКМ установлено для бора – 4,0 мг/л.

14. Поликарбонаты

Свойства:

механически прочны, незначительно поглощают воду, стойки к атмосферным воздействиям, к действию отбеливающих веществ, фруктовых соков, спиртных напитков, животных и растительных жиров, дезинфицирующих средств, водных растворов природных и синтетических красителей, пигментов.

Применение:

в машиностроении, производстве посуды, клеев.

ДКМ: дифенилолиропан – 0,01 мг/л.

15. Полиуретаны

Свойства:

близки к полиамидам.

Применение:

изготовление жестких и эластичных пенопластов для теплоизоляции холодильных камер.

Полиуретаны выделяют токсикант диизоцианат, токсический эффект которого не позволяет допускать длительный контакт полимера с пищевым продуктом.

16. Материалы на основе целлюлозы

Свойства.

Целлюлоза – природный полимер, получаемый из хлопка и древесины с характерными свойствами этого сырья.

Применение:

целлюлоза входит в состав целлофана, целлулоида, целлона, используемых в пищевой промышленности в виде пленок:

- трехслойный целлофан – для изготовления колбасных оболочек;

- целлофан, покрытый нитролаком, – для упаковки кондитерских изделий, воздушной кукурузы, пряностей, макаронных изделий, рыбной кулинарии, топленого жира, других продуктов с влажностью не более 15 %;

- отдельные виды целлофана – для упаковки и длительного хранения размороженных продуктов, творога, сыра, масла, хлеба, сухих фруктов и овощей;

- изготовление санитарно-технического оборудования.

Для упаковки пищевых продуктов, наряду с полимерными материалами, широко используют бумагу и картон, гигиенические требования к которым определены соответствующими документами. Бумага, используемая для современной упаковки, может быть разных видов: мешочная, оберточная и собственно упаковочная.

Картонные упаковки шведской компании «Тетра Пак» – международного лидера в этой области – позволяют производить асептическую расфасовку жидких пищевых продуктов (соки, молоко, супы и др.). Предлагаемая упаковка обеспечивает сохранность витаминов, других питательных веществ, защищает продукт от воздействия света, является резистентной к механическому повреждению. Все это увеличивает срок хранения пищевого продукта.

Эффективной современной упаковкой являются пакеты типа «тетрабрик асептик». Применяются во многих странах мира для упаковки напитков, жидких и пастообразных продуктов. Обеспечивают хранение от нескольких месяцев до года при комнатной температуре без использования консервантов.

Удобны и оправдывают свое назначение комбинированные материалы – сочетание полимерных пленок, картона, бумаги, фольги. Распространенным вариантом являются многослойные пленки типа целлофан-полиэтилен, лавсанполиэтилен.

Полиэтиленовый воск, добавленный к парафину, дает возможность получить прочное покрытие бумаги и картона. Полиэтиленовый воск марки Е-114 используется для покрытия бумажной и картонной тары для молока, мороженого, сливочного масла, маргарина, других пищевых продуктов, покрытия стаканчиков одноразового использования. Бумага, покрытая полиэтиленовой пленкой, удобна для упаковки молока, сливок, других жидких и пастообразных продуктов, меда, мороженого.

Завоевала популярность алюминиевая фольга с лаковым покрытием на основе поливинилхлорида – упаковка плавленого сыра, животных жиров, других продуктов с высоким содержанием жира. Алюминиевая фольга в комбинации с бумагой обладает большой механической прочностью и низкой ароматопроницаемостью, благодаря чему используется для упаковки чая, других ароматических продуктов.

Создан отечественный упаковочный материал – ламистер – алюминиевая фольга, склеенная с полипропиленом; аналогичен материалу штераль (Германия). Используется для кулинарной продукции, из этого материала изготавливают банки для пресервов и консервов.

ВОПРОСЫ ЭКОЛОГИИ ПОЛИМЕРНОЙ УПАКОВКИ

Ежегодно десятки тонн упаковочных материалов засоряют среду обитания человека и оказывают негативное влияние на его здоровье. Цивилизованные страны активно проводят организационно-техническую и научную работу по утилизации упаковочного материала, особенно полимерной и комбинированной упаковки, поскольку она наиболее перспективна, экономически эффективна, удобна и ей принадлежит будущее.

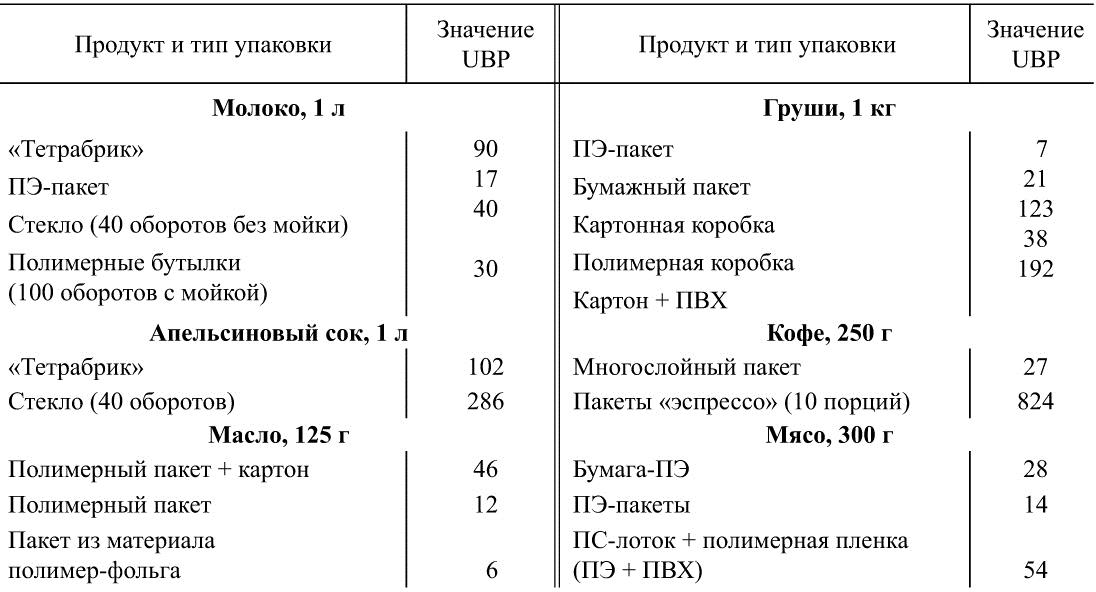

Экологической характеристикой упаковочных материалов принято считать единицу загрязнения среды UВР, которая учитывает возможность и легкость утилизации, ее стоимость, другие показатели, рассчитываемые по специальной методике. По мнению специалистов, нельзя рекомендовать упаковку, если UBP превышает 100. В табл. 46 указаны значения UBP для некоторых типов упаковки.

Экологические вопросы по полимерной упаковке решаются по следующим четырем направлениям:

Применение многооборотной тары

Сторонники этого направления считают, что увеличение количества оборотов тары снижает экологическую нагрузку, делает тару экономичной. На смену одноразовой упаковке типа «тетрапак», «тетрабрик», «брикпак», «комбиблок», «пьюрпак», «тетратоп», «ГИПА» и др. приходит многооборотная упаковка, например высокопрочные бутылки из ПЭТФ.

Таблица 46

Значение UBP для некоторых типов упаковки

Разрабатываются специальные системы возврата бутылок из ПЭТФ. В Европе принята единая система фасования в стандартные многооборотные бутылки DE OPAK Nehrweg-Systems вместимостью 0,75 л. Рекомендуются для жидких пищевых продуктов – соков, вина, молока, минеральной воды.

Сжигание использованной полимерной упаковки

Накоплен опыт использования отходов в качестве топлива ТЭЦ и бытовых нужд. По теплотворной способности 2 т бывшей в употреблении упаковки эквивалентны 1 т нефти. Один из основных недостатков этого способа утилизации – выделение при сжигании газообразного хлористого водорода в больших количествах, проблема нейтрализации которого, как и других вредных компонентов, успешно решается.

Утилизация отходов полимерной тары

Использованная упаковка перерабатывается во вторичное сырье для получения новой тары и упаковки, изготовления изделий бытового и технического назначения.

В отдельных странах используются различные технологии:

- отходы подвергаются высокотемпературному воздействию (пиролизу), в результате образуются исходные материалы полимеров или отдельные виды газообразного и жидкого топлива;

- переработка полимерных отходов в наполнители различного типа, добавки в строительные материалы, структурирующие почву, и др.;

- применение полистирола, полиэтилена, поливинихлорида, других гранулированных или порошкообразных полимеров в качестве добавок при изготовлении новых видов тары;

- восстановление отходов ламината на основе алюминиевой фольги.

Использование самодеструктируемой полимерной упаковки

Этот способ предполагает, что упаковочный материал, попадая в землю или на свалку, разлагается под воздействием микроорганизмов, света, кислорода, других факторов. Различают три вида таких материалов: подверженные био-, фотои окислительной деструкции. Из биодеструктируемых полимеров наиболее известны Ecoster и Polyelean, в которых к полиолефинам добавляется 6 % модифицированного крахмала. Среди фотодеструктируемых материалов широкое применение получил Ecolyte – винилкетонполимер. Ряд зарубежных фирм ведет поиск новых типов самодеструктируемых пленок.

Оценивая рассматриваемое направление как интересное и перспективное, следует отметить некоторые проблемы:

- деструкция отдельных полимеров длится многие месяцы, в отдельных случаях они не деструктируются, а только диспергируются, что увеличивает опасность загрязнения природной среды;

- деструкция может сопровождаться выделением в атмосферу и почву вредных летучих веществ;

- процесс распада полимерных материалов может начаться задолго до того, как содержимое упаковки будет использовано.

Все это свидетельствует о необходимости проведения исследований, позволяющих управлять деструкцией, обеспечивающих быстроту и безопасность этого процесса.

ГИГИЕНИЧЕСКАЯ ЭКСПЕРТИЗА МАТЕРИАЛОВ,

КОНТАКТИРУЮЩИХ С ПИЩЕВЫМИ ПРОДУКТАМИ

Гигиеническая экспертиза материалов, контактирующих с пищевыми продуктами, включает оценку их пригодности для такого контакта, порядок, правила проведения испытаний.

При гигиенической оценке пригодности материалов для контакта с пищевыми продуктами учитываются следующие факторы:

- отсутствие изменений органолептических свойств продукта – прочности, консистенции, цвета, запаха, вкуса;

- отсутствие миграции в пищевой продукт чужеродных химических веществ, входящих в состав материала, в количествах, превышающих гигиенический норматив;

- отсутствие стимулирующего действия материала или его компонентов на развитие микрофлоры;

- отсутствие химических реакций или других взаимодействий между материалом и пищевым продуктом.

Проведение экспертизы предусматривает следующие этапы работы:

- изучение влияния материалов на органолептические свойства продукта;

- определение качественного и количественного состава веществ, выделяющихся из материалов;

- изучение биологической активности (токсикологических свойств) веществ, выделяющихся из материалов.

Первый и второй этапы обязательны при проведении текущего санитарного надзора. Соблюдение всех трех этапов необходимо при предупредительном санитарном надзоре, а также при оценке гигиенической безопасности материалов, что важно знать эксперту пищевых продуктов.

Количество образцов и порядок их исследований определены в соответствующих нормативных документах.

После проведения органолептических исследований приготавливают водные вытяжки или вытяжки в модельные среды. Модельные растворы приготавливают с целью имитации пищевых продуктов, эти растворы не имеют специфических, свойственных натуральным продуктам запахов и вкусов, которые могут перекрывать посторонние вкусы и запахи. Модельная среда готовится в зависимости от вида продукта по установленной методике.

Температурный режим заливки и выдержки полимерного материала в модельном растворе зависит от реальных условий контакта материала с продуктом.

Время выдержки обычно не превышает 10 суток, для материалов, контактирующих с консервами, – 10, 30, 60 суток и более. Соотношение площади материала и объема модельной среды удобнее брать 1 : 1.

Исследование водных вытяжек

Оценка запаха проводится по 5-балльной шкале. Положительную оценку получают материалы, имеющие запах не более 1 балла. Вкус выражают словами: слабый, ясно выраженный, сильный. Привкус – посторонний, горьковатый, щиплющий, свойственный нефтепродуктам и т. д. Отклонение от органолептических свойств, принятых стандартом, является основанием для запрета применения материала, контактирующего с пищевой продукцией.

Санитарно-химические исследования включают:

1. Определение суммарного количества веществ. Показателями суммарного количества мигрирующих веществ являются окисляемость, количество бромирующих веществ, сухой остаток, изменение рН водных вытяжек, определение спектра исследуемых соединений. Высокие показатели окисляемости и содержания бромирующих веществ свидетельствуют о наличии органических соединений. Окончательное заключение о возможности использования материала для контакта с пищевыми продуктами может быть сделано после анализа отдельных компонентов и их количественной оценки согласно установленным нормам.

2. Анализ отдельных компонентов материала.

После выдачи соответствующего заключения на упаковочных изделиях пищевого назначения проставляется маркировка: «Для пищевых продуктов», «Для сухих пищевых продуктов», «Для холодной воды» и т. д.