ЛИНИЯ Н26-ИЗБ

Предназначена для изготовления заливной рыбы в мелкой фасовке (рис. 7.5). Линия разделена на две части, установленные в разных помещениях: одна – для тепловой обработки продуктов, а другая – для работы с охлажденной продукцией.

Для приготовления ланспига и гарнира применяются пшцеварочные котлы, для предварительного охлаждения ланспига – двутельный котел с мешалкой.

Подсоленное филе после споласкивания и стекания влаги укладывается в один слой кожей вниз в перфорированные противни. В них продукт варится и охлаждается. На транспортной тележке, снабженной рольгангом и тормозом, устанавливается стеллаж с восемью полками по высоте, куда и вставляются противни. На нем единовременно размещаются 16 противней. Тележка с противнями вручную подвозится к открытому аппарату для варки. При этом совмещается рольганг тележки с рольгангом аппарата и стеллаж передвигается в рабочую камеру. После варки тележка подвозится к аппарату для варки и стеллаж с горячей вареной рыбой передвигается на рольганг тележки. Аналогично производятся загрузка и разгрузка охладителя вареной рыбы. Охлажденная рыба подвозится на стеллаже, установленном на тележке, к фасовочным столам. В это же время предварительно прошедшие санитарную обработку формочки с уложенным гарниром устанавливаются на подготовительный конвейер.

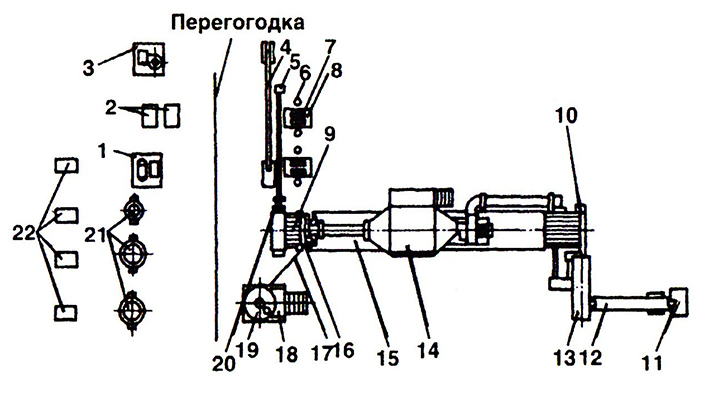

Рис. 7.5. Линия производства заливной рыбы Н26-ИЗБ с подготовительным участком:

1 – аппарат для варки; 2 – стеллаж передвижной; 3 – охладитель вареной рыбы;

4 – подготовительный конвейер; 5 – укладочный конвейер; 6 – стул; 7 – весы циферблатные;

8,11,22 – столы; 9 – конвейер; 10 – агрегат приводной; 12 – конвейер разгрузочный;

13 – укупорочная машина; 14 – охладитель воздуха; 15 – туннель; 16 – дозатор;

17 – трубопровод подачи ланспига; 18 – площадка; 19 – бак предварительного охлаждения;

20 – механизм загрузки; 21 – пищеварочные котлы

В линии используются формочки четырехгранной формы вместимостью 300 см3, изготовленные из пленочного поливинилхлорида.

Формочки снимают с подготовительного конвейера и заполняют их на столах с весами порционированной рыбой. Заполненные формочки устанавливают на цепной скребковый укладочный конвейер, который доставляет их на следующий.

Этот конвейер состоит из двух цепей, соединенных толкателями. Каждый толкатель имеет десять поводков для перемещения формочек по направляющим. Этот конвейер принимает формочки с укладочного конвейера, передает их на заливку ланспигом, транспортирует в охлаждающем туннеле и передает на укупорку. Обратная ветвь конвейера проходит под туннелем. Передача формочек рядами по 10 шт. на конвейер производится механизмом загрузки с помощью сталкивающей планки, работающей от кулачкового механизма.

Дозатором служит двуполостная емкость прямоугольной формы. Наружная полость предназначена для воды, подогреваемой ТЭНом. Подогрев ланспига производится для того, чтобы он не зажелировался в дозаторе. Во внутреннюю полость из бака предварительного охлаждения по трубопроводу поступает ланспиг температурой 25-35 °С. Его подача и постоянный уровень в дозаторе регулируются поплавковым механизмом. Заполнение формочек ланспигом происходит через десять клапанов, расположенных на дне дозатора. Регулировка положения поплавка дозатора ланспига производится отгибанием рычага, передвижением поплавка на вертикальной части рычага по резьбе и фиксацией поплавка контргайкой. Каждый клапан находится точно над своим рядом направляющих и имеет калиброванное сопло, что обеспечивает точность заливки в пределах ±2%.

Толкатель конвейера в момент, когда формочки находятся под дозатором, нажимает на путевой выключатель, при этом происходит включение электромагнитов, открывающих одновременно десять клапанов. Регулировка дозы ланспига производится настройкой реле времени, которое отключает электромагниты по истечении дозы ланспига. При дальнейшем движении конвейера ряды формочек поступают в туннель, где ланспиг охлаждается до желеобразного состояния холодным воздухом.

Формочки с зажелированным заливным из туннеля перемещаются через направляющие приводного агрегата, захватываются сталкивающей планкой и передаются на поперечный конвейер, который направляет формочки в укупорочную машину. Для укупоривания применяется комбинированная трехслойная пленка (целлофан алюминиевая фольга-поливинилхлорид). Формочка с заливным захватами снимается с поперечного конвейера и подается под сварочную головку. Матрица, поднимаясь, фиксирует формочку и прижимает ее и пленку к нагревателю сварочной головки. Температура сварки составляет 190-230 °С, время 1,0-1,5 с. После этого матрица опускается и укупоренная формочка вместе с пленкой подается на промежуточную позицию для охлаждения, а затем к вырубочному штампу. Матрица этого штампа поднимает и фиксирует формочку с пленкой и отделяет ее от пленки, которая осталась по периферии формочки. Отходы иленки режутся ножами, установленными на основаниях пуансона и матрицы, и вместе с вырубленными формочками подаются захватами на ленты разгрузочного конвейера, который поднимает формочки на стол, где они вручную укладываются в транспортную тару.

Техническая производительность линии 780 формочек/ч, обслуживают ее 11 человек.

Для синхронизации работы линии укладочный конвейер, механизм загрузки, приводной агрегат и укупорочная машина работают от одного привода и составляют единую кинематическую цепь.

За 20-25 минут до начала работы линии включаются рассольная система, вентиляторы охлаждения и охладителя.

При промышленном производстве быстрозамороженных блюд сокращаются трудозатраты в общественном питании, в магазинах и столовых могут создаваться запасы блюд в широком ассортименте, сокращается продолжительность приготовления пищи в домашних условиях. В состав линии входят фасовочные конвейеры, оборудование для мойки, чистки, резания овощей, для варки круп и овощей, формовочные и панировочные машины, аппараты для варки и жарения рыбных изделий и других компонентов. Готовые блюда фасуются в формочки из полимерных материалов или алюминиевой фольги. Тефтели, котлеты, куски рыбы укладываются в формочки вручную, а соусы заливаются дозаторами. Для закрывания алюминиевых формочек крышкой устанавливаются закаточные машины. Упаковочные формочки с готовым продуктом поступают в морозильный аппарат.

Замораживание проводят до тех пор, пока температура в центре продукта не достигнет -15 °С. К этому моменту наружные слои будут иметь более низкую температуру и при последующем хранении произойдет выравнивание температуры в пределах -18...-20 °С. Формочки с замороженными готовыми блюдами упаковываются в картонные коробки и отправляются на низкотемпературное хранение.

В состав линии В2-ФПА производства пельменей и фрикаделей входят тесто- и фаршеприготовительные участки, с которых предусмотрена механизированная подача г отового теста и фарша в бункера пельменного автомата. Формование пельменей производится на стальной ленте конвейера скороморозильного агрегата шестью штампующими барабанами, размещенными на двух осях, по три барабана на каждой, что позволяет одновременно формировать двенадцать рядов пельменей.

Перед формованием тестовые трубки подсушиваются воздухом, нагнетаемым вентилятором. На верхней ленте скороморозильного агрегата пельмени подмораживаются, снимаются скребком и подаются на нижний конвейер, на котором производится окончательное замораживание. Продолжительность подмораживания 10 мин., замораживания – 30 мин. при температуре -35 °С.

В галтовочном барабане пельмени очищают от крошек и излишков теста, после чего конвейером подаются на дозатор, а затем в фасовочно-упаковочный автомат. Упакованные в картонные коробки по 350 ± 12 г пельмени поступают в автомат группового упаковывания, где формуются и упаковываются в пачки по 24 коробки. Производительность линии 570 кг/ч.