Внедрение линии А1-ИИУ для производства белковой зернистой икры позволило организовать в промышленных масштабах выпуск аналога деликатесного продукта на основе дешевых пищевых компонентов (рис. 7.6).

Для приготовления исходного раствора в бак щелочного раствора помещают сетчатый стакан для NaOH и подают дистиллированную воду.

Бункера для исходного сырья (казеина и желатина) выполнены в виде воронок прямоугольного сечения. Сверху они имеют крышки, а снизу выходные отверстия, снабженные секторными затворами, позволяющими производить регулирование подачи компонентов в аппарат для приготовления исходного раствора.

Этот аппарат представляет герметически закрывающийся сосуд, снабженный мешалкой, привод которой установлен на поворотном основании, что позволяет отводить его в сторону от аппарата при закрывании крышки. Снаружи сосуд имеет водяную рубашку для подогрева и термостатирования приготовленного в аппарате раствора, а также теплоизоляцию. Подогрев производится электрическими нагревательными элементами.

После перемешивания компонентов и подогрева отводят привод мешалки, а аппарат и фильтр герметически закрывают. Фильтр предназначен для отделения из исходного раствора нерастворившихся комков казеина и посторонних примесей. Давлением сжатого воздуха, нагнетаемого в аппарат от компрессора, исходный раствор через фильтр передавливается в баки-накопители, которые имеют наружный обогрев электрическими нагревательными элементами и закрываются герметически. Фильтрование исходного раствора с одновременным перепусканием его в бак-накопитель продолжается до тех пор, пока из трубопровода не начнет поступать воздух.

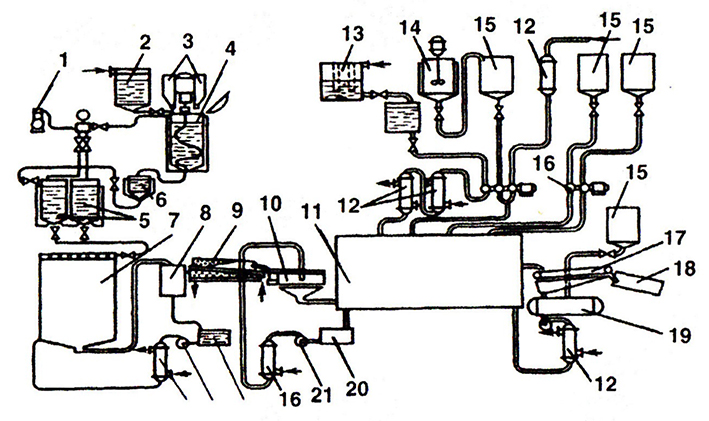

Рис. 7.6. Технологическая схема линии производства белковой зернистой икры:

1 – компрессор; 2 – бак щелочного раствора; 3 – бункера исходного сырья;

4 –-аппарат приготовления исходного раствора; 5 – баки-накопители; 6 – фильтр;

7 – гранулятор; 8 – центрифуга; 9 –-моечный барабан; 10 – сортирующее устройство;

11 – аппарат для обработки зерен; 12 – теплообменники; 13 – аппарат приготовления дубильного раствора;

14 – аппарат приготовления раствора пектина; 15 – баки концентрированного раствора;

16 – дозирующие насосы; 17 – стечной конвейер; 18 – аппарат кулинарной обработки икры;

19 – сборник рассола; 20 – сборные баки; 21 – насосы

Баки работают поочередно на накапливании исходного раствора и его постепенном расходе, что обеспечивает возможность проведения непрерывного процесса получения гранул. Управление наполнением баков раствором и его выпуском производится двумя многопозиционными кранами.

Из баков-накопителей под действием избыточного давления воздуха исходный раствор подается через коллектор в восемь дозаторов гранулятора, который предназначен для формирования зерен (гранул) икры и выполнен в виде сосуда, заполненного растительным маслом. В верхней его части установлены обогреваемый коллектор и дозаторы, сопла которых опущены в верхний слой масла на глубину 15-20 мм.

Температура масла на выходе из сливной трубы 3-4 °С.

В дне каждого дозатора на концентрической окружности расположено восемь отверстий с соплами. К соплам под действием пружины плотно прилегает вращающийся диск с отверстием, которое последовательно совмещается с отверстиями сопел.

Вращение диск получает от регулируемого электропривода.

Имеется возможность включать и выключать каждый дозатор самостоятельно.

В зависимости от требуемого размера гранул выбираются давление подачи исходного раствора и скорость вращения дисков дозаторов. Раствор выходит из дозатора в тот момент, когда одно из отверстий в его дне совпадает с отверстием во вращающемся диске.

Таким образом, из сопел выходит прерывистая, отдельными дозами, струя, величину доз которой можно регулировать. Выходящие из сопел непосредственно в масло дозы исходного раствора под действием сил поверхностного натяжения на границе двух несмешивающихся жидкостей превращаются в шарообразные капли, которые постепенно опускаются в нижние охлаждаемые слои масла. При этом происходит превращение белкового раствора в гель, и в результате в нижней части гранулятора образуются шарообразные белковые зерна заданного размера.

Нижняя часть корпуса имеет двойные стенки, образующие полости, внутри которых циркулирует охлаждающий рассол. Передняя стенка корпуса для облегчения санитарной обработки сделана открывающейся на петлях. В нижней части имеются воронка и труба, по которой гранулы потоком масла выносятся в центрифугу.

Центрифуга представляет конический сетчатый барабан, вращающийся на вертикальном валу, обращенный своей открытой широкой горловиной вверх. Под действием центробежных сил зерна отделяются от масла и собираются в верхнем приемнике, устроенном вокруг верхней широкой части барабана. В нижней части имеется приемник для сбора масла.

После центрифуги масло самотеком поступает в бак, из которого насосом через теплообменник, предназначенный для его охлаждения, снова подается в гранулятор.Из верхнего приемника центрифуги зерна струей воды выносятся гго трубопроводу в моечный барабан, представляющий сетчатый цилиндр, вращающийся на роликах и служащий для удаления остатков масла с поверхности зерен.

Вдоль вращающегося барабана зерна продвигаются за счет его наклона, при этом происходит обильное орошение их водой. Торцы цилиндра закрыты днищами, имеющими в центре круглые окна для непрерывного ввода и вывода зерен. На заднем днище укреплены лопатки, которые подхватывают гранулы, поднимают их и сбрасывают в лоток, входящий в барабан через разгрузочное окно, и затем гранулы отводятся на сортирование. Промывочная вода направляется в отстойник для улавливания масла.

В сортирующем устройстве зерна при обильном орошении водой подаются на наклонную вибрирующую решетку с продольными пазами, ширина которых рассчитана так, что зерна диаметром меньше 3 мм проваливаются в пазы и попадают в воронку, расположенную под решеткой, а зерна большего диаметра скатываются в отдельный сборник.

Зерна нормальных размеров, поступающие в воронку, уносятся по трубопроводу в ванну загрузки аппарата для обработки.

Этот аппарат представляет цепной конвейер, несущий на себе горизонтальные пальцы с надетыми на них сетчатыми стаканами с воронкообразными открытыми горловинами. Ветви конвейера огибают ряд цепных звездочек, образуя в вертикальной плоскости петли, входящие в расположенные последовательно семь ванн, заполненных жидкостями для обработки зерен: загрузки (заполнена водой); дубления; крашения; промывания; с раствором пектина; с раствором солей калия; посола.

Первая ванна имеет устройство загрузки, а последняя – выгрузки. Для лучшего смывания зерен растворами в ваннах дубления, окрашивания, а также в ваннах с пектином и солями калия установлены пропеллерные активаторы, создающие в ваннах турбулентное движение жидкости. Качество дубления и окрашивания гранул проверяется визуально путем взятия проб через смотровые окна аппарата.

Во всех ваннах, кроме первой и последней, установлены трубчатые теплообменники и термометры сопротивления. Для удобства санитарной обработки передние стенки всех ванн выполнены легкосъемными. В верхней части аппарата находится устройство санитарной обработки стаканов на обратной ветви цепи.

После ванны посола зерен размещен стечной конвейер, предназначенный для выдержки зерен и стекания с них раствора поваренной соли и жидкости, выделившейся из них в результате посола, при одновременной передаче их в аппарат кулинарной обработки икры. Для полного освобождения сетки от зерен при сходе их с конвейера предусмотрен обдув нижней ветви сетчатого полотна воздухом. Аппарат перемешивает зерна икры с компонентами кулинарной обработки.

Наполненные икрой фляги выдерживают в холодильной камере, после чего икра передается на фасование.

Кроме основного технологического оборудования, в состав установки входят: теплообменники, центробежные и дозирующие насосы, баки для концентрированных растворов.

Аппарат для приготовления раствора пектина используется при изготовлении раствора казеина, используемого для выработки эмульсии для кулинарной обработки икры.

Растворы хлорного железа, поваренной соли и уксуснокислого калия приготовляются в баках с закладкой исходного продукта в сетчатые стаканы.

Производительность установки за 8 ч составляет 200 кг без учета времени на приготовление исходного раствора и санитарную обработку.