Основа каждого пирожного и торта — выпеченное тесто, называемое в рецептурах лепешкой или полуфабрикатом определенного наименования. Основы отделывают различными отделочными полуфабрикатами, в результате чего получаются готовые изделия. В зависимости от набора сырья и технологии изготовления различают следующие выпеченные полуфабрикаты: бисквитный, песочный, слоеный, заварной, воздушный, миндально–ореховый, сахарный, крошковый и вафельный.

Процесс изготовления выпеченных полуфабрикатов состоит из приготовления теста, формования его, выпечки, охлаждения (в ряде случаев выдержки) и подготовки к отделке.

ПРИГОТОВЛЕНИЕ ТЕСТА

Для приготовления теста используются в разных сочетаниях мука, сахар, яйцепродукты, жиры и другие компоненты. В выпеченный «воздушный» полуфабрикат мука не входит, он состоит только из белков, сахара и ванильной пудры.

Тесто в зависимости от требуемой консистенции и от входящих в него видов сырья приготовляют замесом или взбиванием. Иногда применяют оба эти процесса в определенном сочетании. При изготовлении слоеного полуфабриката кроме замеса производится еще многократная раскатка теста с маслом. В соответствии с этим приготовление теста осуществляется в тестомесильных и сбивальных машинах разных систем. В процессе замеса происходит тщательное равномерное смешивание всех входящих в рецептуру видов сырья и превращение этой смеси в однородную по консистенции и химическому составу массу — тесто. При взбивании кроме того масса насыщается воздухом.

Замес производится, как правило, на тихом ходу машины, т. е. при малой частоте вращения рабочего месильного органа. Объем теста после замеса по сравнению с объемом взятого сырья изменяется незначительно.

Взбивание применяется для приготовления теста пышной структуры. Объем теста после взбивания благодаря насыщению его воздухом при большой частоте вращения рычага машины значительно превышает первоначальный объем сырья. При изготовлении некоторых полуфабрикатов яйцо или яичный белок, входящие в их рецептуру, предварительно взбивают с сахаром. Получившаяся пенообразная пышная масса его, смешанная затем с остальными компонентами, способствует созданию пористой структуры полуфабриката.

При изготовлении полуфабрикатов многих сортов применяется жир (масло), который должен хорошо взбиваться. В процессе взбивания жир захватывает и удерживает воздух, который, равномерно распределяясь в тесте, способствует разрыхлению его во время выпечки. При взбивании жира с яйцами и сахаром образуется эмульсия, что объясняется эмульгирующей способностью лецитина, находящегося в яичном желтке. Микроскопические исследования показали, что эмульсия с жировыми шариками очень малых размеров является наиболее стойкой, она не расслаивается. При взбивании масла, яиц и сахара надо вводить яйца в массу не сразу, а постепенно, в противном случае капельки воды в масле будут слишком крупными и эмульсия окажется нестойкой.

При приготовлении теста для полуфабрикатов необходимо точно соблюдать сырьевые рецептуры, установленные приказом по МПП СССР от 26/VII 1952 г. № 1187 и другими распоряжениями. Однако в зависимости от свойств используемой муки этим же приказом разрешается допускать отклонения от норм расхода сахара на ±10% (к массе сахара) в пересчете на сухое вещество муки.

Применяемые для замеса и взбивания тестовых и других масс машины разных систем сводятся к следующим основным видам.

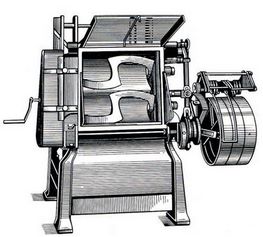

Машины с горизонтально расположенными рабочими органами разной конфигурации. Наиболее распространенной машиной такого типа является универсальная машина — миксмашина (рис. 6), с двумя Z–образными лопастями, укрепленными в полуцилиндрическом корпусе и вращающимися навстречу друг другу с разными скоростями. После замеса корпус при помощи червячного механизма опрокидывается и тесто выгружается. Имеется два вида универсальной машины — с постоянной частотой вращения лопастей и с переменной. В машине с переменной частотой вращения при 40–60 оборотах лопастей в минуту производится замес упругого (густого) теста, а при 200–240 об/мин — сбивного теста. На миксмашине при 113 и более оборотах в минуту можно также сбивать масляный крем. Емкость корпуса машины разная — до 450 л.

6. Универсальная тестомесильная машина с опрокинутым корпусом.

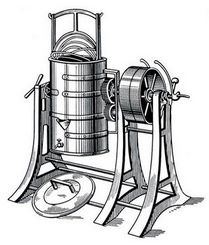

Другой образец горизонтальной машины показан на рис. 7. Рабочим органом здесь служит веничек, состоящий из стальной проволоки, изогнутой по окружностям разных диаметров и укрепленный на горизонтальном валу машины, который при вращении сбивает обрабатываемую массу. Частота вращения вала до 240 об/мин. Сырье загружают сверху, выгружают при наклоне корпуса.

7. Горизонтальная сбивальная машина.

Хорошо зарекомендовала себя также горизонтальная сбивальная машина, рабочим органом которой является вал с Т–образными лопастями. На ней сбивают яйца с сахаром, белковые массы, крем и жидкое тесто.

Машины с вертикально расположенными рабочими органами (веничками) используются для приготовления сбивного жидкого теста, а также кремов и сбивных начинок.

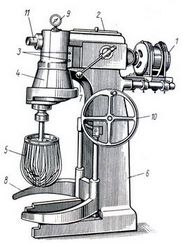

В седло 8 машины (рис. 8) устанавливается котелок для сырья, затем закрепляется веничек 5, и седло с котелком при помощи штурвала 10 поднимается так, что веничек оказывается внутри котелка, но не достает до его дна (расстояние между веничком и дном 6–8 мм). После загрузки сырья в котелок машину включают на рабочий ход.

8. Вертикальная тесто сбивальная машина:

1 — электродвигатель, 2 — коробка вариатора скорости,

3 — пусковая кнопка, 4 — кожух планетарной передачи,

5 — съемный веничек, 6 — станина, 7 — рукоятка вариатора,

8 — седло, 9 — тахометр, 1 0 — штурвал для подъема и опускания седла,

11 — вал для насадки приспособлений, выполняющих дополнительные операции по обработке сырья.

Во время работы веничек совершает планетарное (круговое) вращение внутри котла и одновременно с этим вращается вокруг своей оси. Такое двойное вращение при значительном числе прутьев веничка, создающих большую рабочую поверхность, обеспечивает хорошее насыщение воздухом обрабатываемой массы и, следовательно, ее пышность.

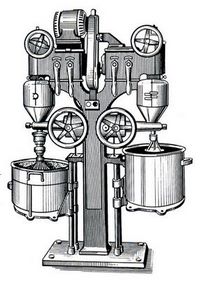

Имеются сдвоенные машины такого же типа. На этих машинах (рис. 9) можно одновременно взбивать две различные кондитерские массы, например, — в одном котелке белки, в другом — желток с сахаром.

9. Сдвоенная вертикальная тестосбивальная машина.

Наряду с большими машинами применяются также вертикальные машины с котелками, вмещающими небольшую порцию массы. Конструкция некоторых машин позволяет изменять положение веничка в рабочем состоянии из вертикального в наклонное.

Вертикальные машины имеют наибольшее распространение, так как при наличии набора веничков и сменных лопастей разной конфигурации на них можно выполнять разнообразные операции. Большим достоинством этих машин является возможность легко регулировать частоту вращения рабочего органа в большом диапазоне (от 60 до 420 об/мин) в зависимости от требований.

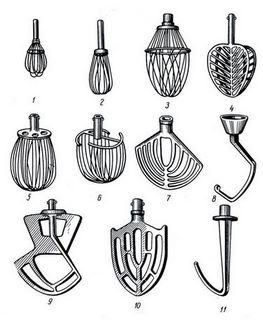

На рис. 10 показаны венички и лопасти разной конфигурации для вертикальных машин. Из них только лопасти 8 и 11 имеют ограниченное применение — для замеса густого теста: песочного, слоеного, крошкового. Остальные же венички и лопасти могут использоваться почти на всех операциях сбивания масс. Маленькие венички (1 и 2) хорошо взбивают белки, яйца с сахаром, крем в котлах емкостью 20–30 л. Венички 3–6 имеют большое количество прутьев и хорошо взбивают массы, требующие интенсивной аэрации — воздушное тесто, бисквит, белковый и другие кремы. Лопасть 7 универсального характера, пригодна для изготовления крема и масс разной консистенции, веничек 9 — для крема и теста заварного, кексового и дрожжевого, лопасть 10 — для крема и теста заварного и кексового. Крупные венички и лопасти (3–11) предназначены для котелков емкостью 80 л и более.

10. Венички и лопасти для вертикальных тестосбивальных машин.

Тестомесильные машины с рабочим органом в виде ныряющего в дежу рычага различной конфигурации, который может иметь разное направление движения (по прямой линии или вращательно), соответствующее внутреннему профилю дежи. Число ныряний рычага 24–36 в минуту. На машинах этого типа сырье дозируется в подкатную дежу, в которой и производится замес. После замеса дежа откатывается. Дежи бывают цилиндрические и рюмкообразные. Машины используются для приготовления песочного, слоеного, крошкового теста, а также некоторых отделочных полуфабрикатов. Емкость дежей от 110 до 600 л.

Месильная машина этого типа марки «Стандарт» с подкатной дежей емкостью 140 л показана на рис. 11.

11. Тестомесильная машина «Стандарта с дежой емкостью 140 л.

На небольших предприятиях для приготовления теста используется также машина «Универсальный привод». Благодаря наличию среди разных насадок и приспособлений комплекта из четырех веничков и лопастей на ней можно взбивать и замешивать разные кондитерские массы.

Формовка приготовленного теста различна: его раскладывают в формы и противни, размазывают на листах, отсаживают на листы, прокатывают на пласты, вырубают металлическими выемками из пласта, вручную разделывают на куски, придавая им определенную форму. Все эти приемы описываются ниже для каждого вида полуфабриката.

ВЫПЕЧКА

Тесто является влажным капиллярнопористым телом, физические, химические и коллоидные свойства которого в результате воздействия высокой температуры в печи изменяются. В процессе выпечки тесто превращается в новый продукт, имеющий другую влажность, устойчивую, недеформирующуюся без наружного усилия структуру, изменившуюся внешнюю окраску и приятный характерный для выпеченного изделия вкус и аромат. Во время выпечки в тесте происходят следующие, общие для всех сортов изделий процессы.

Под влиянием высокой температуры изменяется влажность теста в результате испарения воды из наружных слоев. Температура внутри нормально выпекаемого теста достигает 100–108°С. При этой температуре прекращается жизнедеятельность ферментов.

В процессе выпечки при прогреве теста до температуры 50–70°С крахмал набухает и частично клейстеризуется. Белки муки при 80°С и выше, а водорастворимые при 75–90°С почти полностью свертываются, затвердевают, делаются роговидными и образуют скелет — остов пористого изделия. Набухшие белки клейковины при высокой температуре обезвоживаются, за счет освободившейся воды происходит частичная клейстеризация крахмала.

Почти одновременно со свертыванием белков в тесте наблюдается разрыхление его углекислотой и аммиаком, образующимися от действия химических разрыхлителей. Кроме того, в разрыхлении теста во время выпечки участвуют пары воды.

В сбивном тесте, приготовленном без разрыхлителей, пористость обеспечивается расширяющимися от нагревания пузырьками воздуха, которыми насыщено тесто, вокруг них свертываются белки.

Выпеченный полуфабрикат представляет собой сухую на ощупь, пористую массу из роговидных белков, на которых наслоен затвердевший в виде студня частично клейстеризованный крахмал и другие виды сырья. Корочка на поверхности изделия образуется в процессе обезвоживания поверхностного слоя теста.

Особенности процесса выпечки каждого полуфабриката рассматриваются при описании технологии его изготовления.

Подготовленное к выпечке тесто выпекают в печах разных систем.

Наибольшее распространение для производства пирожных и тортов получили конвейерные люлечно–подиковые печи различной производительности и разных марок, но имеются в эксплуатации также и печи с неподвижным подом.

Топливо для печей всех систем может быть различным: дрова, уголь, торф, нефть, газ и электричество.

В складываемой из кирпича печи с неподвижным подом пекарная камера обогревается тёплом газов, движущихся из топки по каналам (огибающим камеру снизу, с боков и сверху) и выходящих затем в общий дымоход печи, или пароводяными стальными трубками, заваренными с обоих концов и заполненными на одну треть водой. Концы трубок нагреваются в топке.

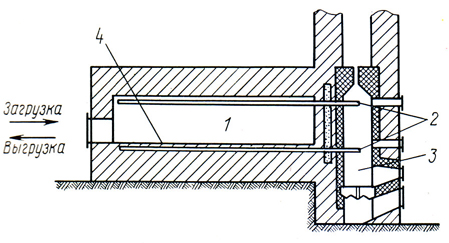

Печи с неподвижным подом (рис. 12) универсальны, в них выпекаются любые сорта полуфабрикатов и изделий, но при этом требуется квалифицированный и физически тяжелый труд. Кроме того, в этих печах нет автоматических устройств, обеспечивающих соблюдение заданной продолжительности выпечки.

12. Схематический продольный разрез печи с неподвижным подом,

обогреваемым пароводяными трубками:

1 — пекарная камера, 2 — трубки,

3 — топочная камера, 4 — под.

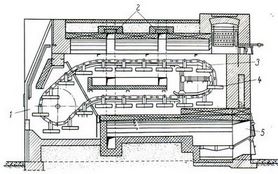

Конвейерные люлечно–подиковые печи разных систем имеют различное количество люлек, подвешенных к бесконечным цепям и представляющих собой маленькие подики. Конвейерная люлечно–подиковая печь ФТЛ–2 показана на рис. 13. На конвейере ее подвешено 20 подиков длиной 1,92 м, шириной 0,35 м, общей площадью 13,44 м2. В реконструированных печах может быть 24,26 и более подиков.

13. Схематический продольный разрез конвейерной люлечно–подиковой печи ФТЛ–2:

1 — загрузочно–разгрузочное отверстие; 2 — вертикальные газоходные каналы,

3 — цепь конвейера, 4 — подвесная люлька–подик, 5 — топка.

Противни, листы или формы с тестом ставят на подики через загрузочное отверстие с фронта печи. Печь имеет реле времени, пользуясь которым можно обеспечить заданную продолжительность выпечки, определяемую как время прерывистого продвижения каждого подика по всему пути конвейера с остановками у отверстий.

Конвейер можно пускать от кнопки и в непрерывное движение на любое время помимо реле. Конвейерная люлечно–подиковая печь ФТЛ–2 является почти универсальной печью. Она хорошо показала себя на выработке полуфабрикатов для мучных кондитерских изделий. Однако наличие толстых кирпичных стен, каналов и жаровой коробки способствует большой аккумуляции тепла, вследствие чего переход от низких температур к высоким, и наоборот, всегда требует много времени. Поэтому для больших предприятий, вырабатывающих свыше 10 т мучных кондитерских изделий в сутки, может быть рекомендована люлечно–подиковая печь с четырехниточным конвейером и сжиганием газа внутри пекарной камеры, имеющая 40 люлек. Печь эта построена на базе п в габаритах печи ФТЛ–2, она эксплуатируется в течение 10 лет на Ленинградском комбинате мучных кондитерских изделий Управления хлебопекарной промышленности.

В связи с увеличением в два раза числа люлек в печи и ускорением процесса выпечки благодаря сгоранию газа непосредственно в пекарной камере (вместо обогрева ее теплоотдачей через кирпичную кладку каналов) производительность четырехниточной печи оказалась намного больше производительности печи ФТЛ–2 с 20 люльками. Так, суточная производительность печи ФТЛ–2 составляла на выпечке бисквита 4 г и заварных трубочек — 1,4 т, а данной печи соответственно 11 и 2,3 т.

Дальнейший опыт реконструкции печей ФТЛ–2 показал возможность полного отказа от кирпичной кладки стенок и изготовления камеры со стенками из двух тонких металлических листов, пространство между которыми заполнено минеральной ватой. В этом случае габаритные размеры печи при сохранении ее производительности еще более сокращаются, снижается стоимость, а тепловая инерционность сводится к минимуму.

На предприятиях малой производительности, где приходится вырабатывать много сортов мучных кондитерских изделий, но в небольших количествах, используются электрошкафы, имеющие три пекарные камеры, снабженные терморегулятором, позволяющим автоматически поддерживать заданную температуру в пределах от 100 до 250°С. Каждая камера работает независимо одна от другой, что позволяет выпекать в шкафу одновременно три вида полуфабрикатов с разным температурным режимом.

Внутренние размеры пекарной камеры в мм следующие: длина — 860, ширина — 1010, высота — 179. Потребная мощность шкафа 16,2 квт.

ПРОИЗВОДСТВЕННЫЙ ИНВЕНТАРЬ

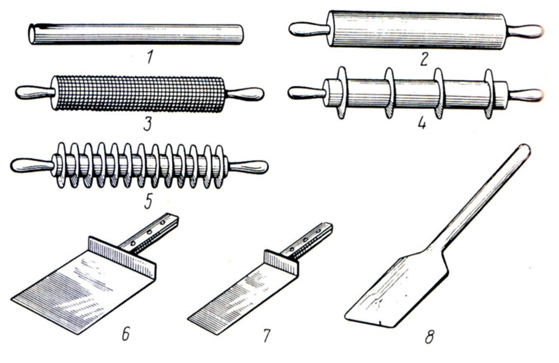

При выработке пирожных, тортов и других изделий применяется специальный производственный инвентарь. Для обработки теста используют разного рода скалки. На рис. 14 показаны деревянная скалка без ручек 1 и металлическая скалка с ручками 2 для раскатки и прокатки теста; металлическая рифленая скалка 3 для нанесения узора; дисковый резак 4 для нарезки теста на ленты определенной ширины (расстояние между металлическими дисками можно изменять, вставляя между ними дубовые или буковые втулки); резак с часто насаженными дисками 5, которые можно использовать для дробления орехов; лопатка, или весел ко, 8 из твердого дерева для размешивания кондитерских масс. На этом же рисунке представлены две дюралюминиевые лопатки. Одна из них (7) применяется для перекладки пирожных с листов в лотки, длина ее без ручки до 300 мм, ширина 80 мм. Второй лопаткой (6) укладывают торты в коробки. Длина этой лопатки до 300 мм, ширина 250–300 мм.

14. Инвентарь для обработки теста.

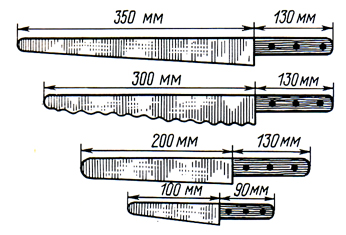

Для разрезания теста, бисквита и других выпеченных полуфабрикатов, а также для разравнивания крема и начинок на пластах применяется большой нож (на рис. 15 — верхний); для разрезания слойки пользуются ножом с зубчатым лезвием; для обмазки кремом и начинкой боковых сторон тортов служит нож столового типа; для вырезки бисквита после выпечки из форм применяется малый нож. Ручки у ножей делают из пластмассы, плексигласа и других гигиенических материалов.

15. Ножи для обработки полуфабрикатов.

Размеры ножей могут изменяться в зависимости от размеров выпеченных полуфабрикатов.

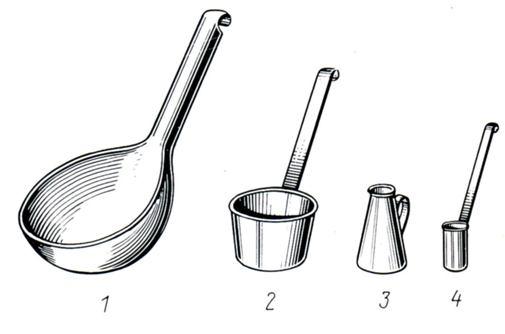

На рис. 16 показаны: черпак 1 для бисквитного теста, крема, начинки; ковш 2 для сиропов и других жидкостей; кувшинчик 3 для разведенных красок (высота кувшинчика 100 мм, диаметр дна 70 мм, горлышка — 20 мм); мерник 4 для дозирования эссенции. Эта посуда изготовляется из алюминия, за исключением кувшинчика для красок, который делается из оргстекла или полимерных материалов.

16. Черпаки, мерники.

Тесто для пирожных и тортов выпекается в противнях, на листах или в формах. Противень для выпечки бисквита изготовляют из кровельного железа, прямоугольной формы с высокими (40–50 мм) бортами со всех четырех сторон. Лист железный делают только с одним, двумя или тремя бортами (высота до 30 мм), чтобы можно было легко сдвигать с него полуфабрикат после выпечки. Размеры противней и листов должны соответствовать размерам подиков печей. Новые листы и формы до пуска в производство подвергают колеровке, которая заключается в следующем. Зачищают наждачной бумагой, если имеются следы ржавчины, моют горячей водой с содой, просушивают, смазывают растительным или топленым маслом; ставят в печь, прогревают при температуре не ниже 200°С до тех пор, пока не прекратится выделение дыма; выгружают из печи, протирают в горячем виде сухой чистой тряпкой; покрывают тонким слоем–пленкой растительного или топленого масла; снова помещают в печь на 5–6 мин.

Бывшие в употреблении загрязненные с нагаром листы, противни и формы периодически очищают, затем колеруют. Их погружают в ванну с горячей водой и каустической содой, где они находятся не менее 3 ч, извлекают из ванны, тщательно промывают горячей водой, просушивают, протирают сухой чистой тряпкой, смазывают растительным или топленым маслом, затем, как и при колеровке новых, прогревают, протирают, покрывают жировым слоем и выдерживают в печи 5–6 мин.

Формы из железа, белой и черной жести или из алюминия применяются для выпечки бисквитных тортовых лепешек разной конфигурации и некоторых сортов пирожных.

Песочное и слоеное тесто после раскатки разрезают ножами, дисковыми и фигурными тесторезками, а также гладкими и гофрированными фигурными выемками из белой жести.

Для процеживания сиропов, а также просеивания полуфабрикатов небольшими порциями применяются сита, дуршлаги, цедилки.

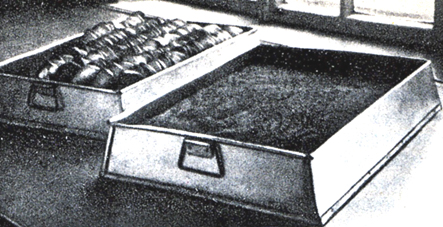

Производственные столы можно изготовлять из дюралюминия или нержавеющей стали, из этого же материала следует делать и внутрицеховую тару для полуфабрикатов (рис. 17).

17. Алюминиевые лотки для полуфабрикатов

(сахарные трубочки и бисквитная крошка) на алюминиевом столе.

Котелки к тестосбивальным машинам и котелки для кремов и жидких полуфабрикатов должны быть сделаны из нержавеющей стали, алюминия или железа с последующим лужением.

Весь производственный инвентарь должен содержаться в чистоте. В специально устроенной моечной, обеспеченной несколькими ваннами, инвентарь промывают в содовой воде при температуре не ниже 45°С, затем споласкивают горячей водой (не ниже 60°С) и 2%–ным раствором хлорной извести. После мойки инвентарь просушивают. Таким же образом обрабатывают и производственные столы.

Для отделки тортов и пирожных кремом применяются отсадочные (кондитерские) мешки с различными трубочками, гребенки и прочие предметы, описанные в разделе «Кремы».

Перевозка полуфабрикатов внутри цеха осуществляется при помощи платформенных ручных тележек и многополочных вагонеток.