В этой главе рассмотрим основные группы сыров с низкой температурой второго нагревания: твердых сыров групп костромского, голландского и ярославского; сыров пониженной жирности (20...30%); сыров с высоким уровнем молочнокислого брожения (групп чеддера и российского), а также сыров, созревающих при участии молочнокислых бактерий и микрофлоры сырной слизи (полутвердых — группы латвийского).

13.1. Группа костромского, голландского и ярославского сыров

К твердым сычужным сырам с низкой температурой второго нагревания этой группы относят костромской (большой ималый), голландский брусковый, голландский круглый, пошехонский, степной, ярославский, ярославский унифицированный, эстонский, станиславский, днестровский, буковинский, угличский, северный, сусанинскийи другие.

Основными факторами, определяющими видовые признаки сыров этой группы, являются: • применение бактериальных заквасок, состоящих в основном из мезофильных (для отдельных видов) и термофильных молочнокислых стрептококков с добавлением при выработке днестровского и сусанинского сыров — болгарской палочки, Станиславского сыра — ацидофильной палочки, эстонского сыра — биопрепарата;

- температура второго нагревания сырного зерна 36...42°С (в зависимости от вида сыра и способности зерна к обезвоживанию);

- обеспечение влажности сыра после прессования — 43...48%;

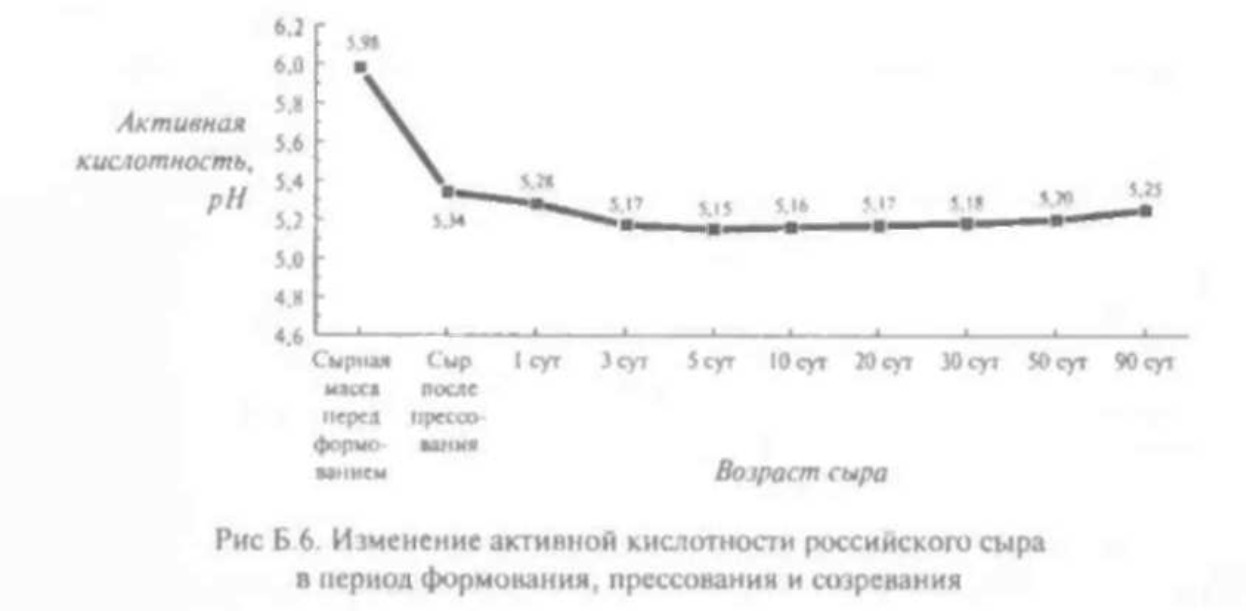

- определенный уровень активной кислотности сырной массы на каждом этапе созревания (рН): 5,30...5,60 — в сыре после прессования, 5,20...5,25 — в трехсуточном, 5,10...5,40 — в зрелом;

- умеренное содержание в сырах поваренной соли (1,5...2,5%), для отдельных видов (днестровский и сусанинский сыры) пониженное содержание соли;

- применение в процессе созревания нескольких температурных режимов: 10...12, 14...16 и 10...12°С.

Формы, размеры, масса и химический состав зрелых сыров представлены в табл. Б. 16.

Сенсорные свойства зрелых сыров представлены в табл. Б.17.

Регламент производства. Типовая технологическая схема производства сыров с низкой температурой второго нагревания, формуемых из пласта, представлена на рис. Б.4.

Молоко, поступающее на завод, самовсасывающим насосом 1 через фильтр 2 воздухоотделитель 3 и счетчик 4 подают в промежуточный резервуар хранения. При отсутствии счетчиков молоко направляется на весы 5, а из приемного резервуара 6 центробежным насосом 7 — в промежуточный резервуар хранения 8.

Необходимое количество свежего, незрелого молока поступает на созревание после его пастеризации, или в сыром виде. Для созревания пастеризованного молока оно из резервуара хранения 8 насосом 7 направляется в уравнительный бачок 12, откуда насосом 7 подается в секцию регенерации пластинчатой пастеризационно-охладительной установки 14 для нагревания. Подогретое молоко поступает в сепаратор-нормализатор 13 для нормализации молока по жиру. Нормализованное молоко возвращается в секцию пастеризации установки 14, откуда поступает в секцию охлаждения.

Созревшее нормализованное пастеризованное молоко насосом 7 подается в подогреватель 15, а затем через счетчик 4 — в аппарат для выработки сырного зерна 16.

При созревании сырого молока оно из резервуара хранения 8 насосом 7 подается в подогреватель, сепаратор-молокоочиститель 9, охладитель 10 и направляется в резервуар 11 для созревания. Созревшее сырое молоко насосом 7 подается в уравнительный бачок 12, откуда насосом 7 направляется в секцию регенерации установки 14 для нагревания. Затем оно нормализуется по жиру в сепараторе-нормализаторе 13, откуда поступает в секцию пастеризации, а затем в секцию охлаждения установки 14. Нормализованное, пастеризованное и охлажденное до температуры свертывания молоко через счетчик 4 поступает в аппарат для выработки сырного зерна 16, где в него добавляют необходимые ингредиенты (хлорид кальция, селитру, закваски, ферментный препарат). В аппарате молоко свертывается,образуя сырный сгусток, который режут и обрабатывают для получения сырного зерна.

Таблица Б.16

Форма, размер, масса и химический состав зрелых сыров

| Сыр | Форма | Размер, см | Масса, кг | Массовая доля, % | |||||

| Длина | Ширина | Высота | Диаметр | Жира в сухом веществе, не менее | Влаги, не более | Поваренной соли | |||

| Костромской большой | Низкий цилиндр со слегка выпуклой боковой поверхностью с округленными гранями* | - | - | 10...12 | 32…36 | 8,5...14,5 | 45 | 44 | 1.5...2,5 |

| малый | То же | - | - | 8...11 | 24...28 | 3,5.. .7.5 | 45 | 44 | 1.5…2.5 |

| Голландский брусковый | Прямоугольный брусок со слегка выпуклыми боковыми поверхностями и округленными гранями* | 24...30 | 12…15 | 9…12 | - | 2.5...6.0 | 45 | 44 | 1,5…3,0 |

| Голландский круглый | Шаровидный с равномерной осадкой | - | - | 10...16 | 12...16 | 1.8…2.5 | 50 | 43 | 1.5…3.0 |

| Пошехонский | Низкий цилиндр со слегка выпуклой боковой поверхностью с округленными гранями, верхняя и нижняя поверхность могут быть выпуклыми* | - | - | 8...11 | 24...28 | 3.5...7.5 | 45 | 42 | 1.5…2,5 |

| Степной | Брусок с квадратным основанием, со слегка выпуклыми боковыми поверхностями и округленными гранями* | 26…28 | 26.. 28 | 9…11 | - | 6.5…9.5 | 45 | 44 | 2.0…3.0 |

| Ярославский | Высокий цилиндр, допускается слегка овальное сечение | - | - | 25...35 | 8...10 | 2...3 | 45 | 44 | 1.5…2,5 |

| Ярославский унифицированный: | |||||||||

| крупный | Высокий цилиндр, допускается слегка овальное сечение | - | - | 40.,..50 | 15...18 | 8..10 | 45 | 44 | 1,5…2.5 |

| малый | То же | - | - | 40...45 | 12...14 | 4...6 | 45 | 44 | 1.5...2.5 |

| Эстонский | Высокий цилиндр. допускается слегка овальное сечение | - | - | 30…35 | 8...10 | 2…3 | 45 | 44 | 1.5...2.5 |

| Станиславский | Шестигранный удлиненный брусок | 40...45 | 1215** | - | - | 4...5 | 45 | 46 | 2.0...2.5 |

| Днестровский | Прямоугольный брусок | 35…40 | 10 ...12 | 8…9 | - | 3.0..3.8 | 50 | 48 | 1.5 |

| Буковинский: | |||||||||

| крупный | Прямоугольный брусок со слегка выпуклыми боковыми поверхностями и округленными гранями | 24.. 30 | 12...15 | 9...12 | - | 2.5….6.0 | 45 | 44 |

Не более 2.5 |

| Высокий цилиндр, допускается слегка овальное сечение | - | - | 40...45 | 12…14 | 4...6 | 45 | 44 | Не более 2.5 | |

| малый | То же | - | - | 25…35 | 8...10 | 2..3 | 45 | 44 |

Не более 2.5 |

| Угличский | Прямоугольный брусок со слегка выпуклыми боковыми поверхностями и округленными гранями** | 24 ..30 | 12…15 | 9...12 | - | 2.5...6.0 | 45 | 45 | 1.5. ..2.5 |

| Северный | Прямоугольный брусок со слегка выпуклыми боковыми поверхностями и округленными гранями | 14…15 | 9...11 | 6...8 | - | 0.8...1.2 | 55 | 45 | 2.5 |

| Сибирский | Низкий цилиндр со слегка выпуклой боковой поверхностью с округленными гранями | - | - | 8...10 | 18...20 | 2...3 | 45 | 50 | 1.5...1,8 |

| Сусанинский: | |||||||||

| крупный | Прямоугольный брусок | 24...30 | 10…15 | 6...10 | - | 2.0...5.5 | 45 | 48 | 1.0...1.8 |

| малый | То же | 11…14 | 11...14 | 6…8 | - | 1.0...1.8 | 45 | 48 | 1,0...1.8 |

*При бсссалфеточном прессовании допускаются более острые грани.

** Расстояние между противоположными углами.

Таблица Б.17

Сенсорные свойства сыров

| Сыр | Внешний вид | Вкус и запах | Консистенция | Рисунок |

| Костромской | Корка ровная, тонкая, без повреждений и без толстого подкоркового слоя, покрытая специальными парафиновыми, полимерными, комбинированными составами или полимерными пленками под вакуумом. Допускаются отпечатки перфоры на поверхности сыра | Умеренно выраженные сырные, кисловатые |

Тесто нежное, пластичное. однородное |

На разрезе сыр имеет рисунок, состоящий из глазков круглой или овальной формы, равномерно расположенных по всей массе |

| Голландский брусковый; голландский круглый | Корка ровная, тонкая, без повреждений и без толстого подкоркового слоя, покрытая специальными парафиновыми, полимерными, комбинированными составами или полимерными пленками под вакуумом | Выраженные сырные, с наличием остроты и легкой кисловатости | Тесто пластичное, слегка ломкое на изгибе, однородное по всей массе | На разрезе сыр имеет рисунок, состоящий из глазков круглой, овальной или угловатой формы, равномерно расположенных по всей массе |

| Пошехонский | Корка ровная, тонкая, без повреждений и без толстого подкоркового слоя, покрытая специальными парафиновыми, полимерными, комбинированными составами или полимерными пленками под вакуумом. Допускаются отпечатки перфоры на поверхности сыра | В меру выраженные сырные, слегка кисловатые | Тесто нежное, пластичное, однородное по всей массе, допускается слегка плотное | На разрезе сыр имеет рисунок, состоящий из глазков круглой или слегка сплюснутой и неправильной формы |

| Степной | То же | Выраженные сырные, слегка кисловатые, с наличием остроты | Тесто пластичное, слегка ломкое на изгибе, однородное | На разрезе сыр имеет рисунок, состоящий из глазков круглой или овальной формы, равномерно расположенных по всей массе |

| Ярославский | То же | Выраженные сырные, слегка кисловатые |

Тесто нежное. пластичное. однородное |

На разрезе сыр имеет рисунок, состоящий из глазков круглой, овальной формы |

| Ярославский унифицированный | Корка ровная, тонкая, гладкая, без повреждений, покрытая специальными парафиновыми, полимерными, комбинированными составами или полимерными пленками под вакуумом, окрашенными в красный цвет | Выраженные сырные, слегка кисловатые; допускается наличие легкой пряности | Тесто нежное, пластичное, слегка упругое, однородное по всей массе | На разрезе сыр имеет рисунок, состоящий из глазков различных размеров круглой и овальной формы, при нежной консистенции допускается отсутствие глазков |

| Эстонский | Корка ровная, тонкая, без повреждений и без толстого подкоркового слои, покрытая специальными парафиновыми, полимерными, комбинированными составами или полимерными пленками под вакуумом. Допускаются отпечатки перфоры на поверхности сыра | То же | Тесто пластичное, однородное по всей массе | На разрезе сыр имеет рисунок, состоящий из глазков круглой, слегка овальной формы, равномерно расположенных по всей массе |

| Станиславский | Корка ровная, тонкая, без повреждений и без толстого подкоркового слоя, покрытая специальными парафиновыми, полимерными, комбинированными составами или полимерными пленками под вакуумом | Чистые, остро выраженные | Тесто нежное, слегка мажущееся, однородное по всей массе | На разрезе сыр имеет рисунок, состоящий из глазков круглой, или овальной формы различных диаметров. Допускается полное отсутствие рисунка |

| Днестровский | То же | То же | Тесто нежное, слегка эластичное, однородное по всей массе | На разрезе сыр имеет рисунок, состоящий из глазков круглой или овальной формы различных диаметров, при очень нежной консистенции допускается отсутствие глазков |

| Буковинский | Корка ровная, тонкая, без повреждений и без толстого подкоркового слоя, покрытая специальными парафиновыми, полимерными, комбинированными составами или полимерными пленками под вакуумом. Допускаются отпечатки перфоры на поверхности сыра | Умеренно выраженные сырные, слегка кисловатые | Тесто пластичное, нежное однородное по всей массе | На разрезе сыр имеет рисунок, состоящий из глазков круглой или овальной формы, равномерно расположенных по всей массе |

| Угличский | То же | Умеренно выраженные сырные, слегка кисловатые | Тесто нежное, слегка ломкое на изгибе, однородное | На разрезе сыр имеет рисунок, состоящий из глазков круглой, овальной или угловатой формы, расположенных по всей массе |

| Северный | Корка ровная, тонкая, гладкая, без повреждений, покрытая специальными парафиновыми, полимерными, комбинированными составами или полимерными пленками пол вакуумом, окрашенными в красный цвет | Чистые, выраженные сырные, слегка кисловатые, без посторонних привкусов и запахов; допускается наличие легкой пряности | Тесто нежное, слегка мажущееся, однородное по всей массе | На разрезе сыр имеет рисунок, состоящий из глазков различных размеров круглой, овальной или неправильной формы. Допускается отсутствие рисунка |

| Сибирский | Корка ровная, тонкая, без повреждений и без толстого подкоркового слоя, покрытая специальными парафиновыми, полимерными, комбинированными составами или полимерными пленками под вакуумом | Умеренно выраженные кисловатые, слегка пряные |

Тесто нежное, пластичное. однородное |

На разрезе сыр имеет рисунок, состоящий из глазков круглой, слегка сплюснутой или угловатой формы, допускается отсутствие рисунка |

| Сусанинский | То же | Кисломолочные, слабо выраженные сырные: без посторонних привкусов и запахов, допускается легкая горечь | Тесто нежное, однородное | На разрезе сыр имеет рисунок, состоящий из гладкое неправильной, щелевидной формы |

Примечание: Цвет теста для всех сыров - от белого до слабо-желтого, однородный по всей массе.

Готовое сырное зерно насосом 17 (или самотеком) подается в аппарат 18 формования сырной массы для образования пласта и резки его на куски необходимого размера. Уложенные в формы куски сыра подают в прессы 19. Отпрессованный сыр взвешивают, укладывают в контейнеры 22 и помешают в солильные бассейны 23 (допускается посолка сыра без контейнеров). Посоленный сыр размещают на стеллажах-контейнерах 24, которые электропогрузчиком 32 перемещаются в камеры созревания сыра. Освободившиеся формы направляются в моечное отделение.

Рассол готовят в резервуаре 28, его пастеризацию и охлаждение осуществляют в трубчатом пастеризаторе 29. Циркуляцию, охлаждение, очистку и нейтрализацию рассола проводят в потоке с помощью насоса 21, пластинчатого охладителя 10 и установки для очистки (фильтрации) и нейтрализации рассола.

После мойки и обсушки (в машинах 25 и 26, соответственно) сыры покрывают специальными сплавами или комбинированными покрытиями, или упаковывают в пленки под вакуумом и направляют на созревание. Для мойки полок служит машина 34. Зрелый сыр упаковывают в тару. При применении универсальных аппаратов для формования и прессования сырной массы (баропрессы и др.) готовое сырное зерно поступает непосредственно в пресс-формы, установленные в этих аппаратах.

Технологическая схема производства твердых сычужных сыров с низкой температурой второго нагревания, формуемых насыпью или наливом, мало чем отличается от описанной выше схемы. Отличие состоит в способе и оборудовании для формования сырной массы. В этом случае вместо формовочных аппаратов используется отделитель сыворотки, в которых зерно освобождается от сыворотки и после чего поступает непосредственно в пресс-формы (групповые или индивидуальные, установленные на столах-тележках) — для сыров, формуемых насыпью, или в пресс-формы поступает зерно с сывороткой — для сыров, формуемых наливом.

Обобщенный технологический регламент производства твердых сычужных сыров с низкой температурой второго нагревания представлен на рис. Б.5. Основные технологические параметры производства отдельных твердых сычужных сыров с низкой температурой второго нагревания приведены в табл. Б. 18.

Рис. Б.5.

Таблица Б. 18

Основные технологические параметры производства твердых сычужных сыров с низкой температурой второго нагревания

| Показатель | Костром-ской | Голланд-ский бруско-вый | Глландс-кий круглый | Поше-хонс-кий | Степной | Яросла-вский | Ярославс-кий унифици-рованный | Эстонс-кий | Стани-слав-ский | Дне-стров-ский | Буковин-ский | Углич-ский | Север-ный | Сибир-ский | Суса-нин-ский |

| Подготовка смеси | |||||||||||||||

| Количество вносимой бактериальной закваски, % | 0,5…1 | 0,5…1 | 0,5…1 | 0,6…0,8 | 0,2…1,2 | 0,5…1 | 0,5…0,8 | 0,5…1,2 | 0,5…1 | 0,5…1,5 | 0,7…1,5 | 0,5…1,5 | 0,5…1,0 | 1,5…2,0 | 3…5 |

| Количество дополнительно вносимых микроорганизмов, %: | |||||||||||||||

| бопрепарата | - | 0,05…0,5* | 0,05…0,5* | - | - | - | - | 0,1…1,0 | - | - | - | - | - | - | - |

| закваски ацидофильной палочки, % | - | - | - | - | - | - | - | - | 0,01…0,05 | - | - | - | - | - | - |

| закваски болгарской палочки, % | - | - | - | - | - | - | - | - | - | 0,02…0,15 | - | - | - | - | 0,03…0,05 |

| Свертывание молока, сырные сгустки и выработка сырного зерна | |||||||||||||||

| Температура свертывания молока, °С | 30…34 | 30…34 | 30…34 | 32…34 | 32…34 | 32…34 | 32…34 | 32…34 | 32….34 | 32….34 | 29….30 | 32….34 | 32….35 | 30…33 | 32…34 |

| Продолжительность: | |||||||||||||||

| свертывания молока, мин. | 23…35 | 25….35 | 25….35 | 25….35 | 25…35 | 25…35 | 25…30 | 30…35 | 25…30 | 30…40 | 25…35 | 25…35 | 30…35 | 25…30 | 25…35 |

| разрезки сгустка и постановки сырного зерна, мин | 10…20 | 15…25 | 10…20 | 10…15 | 10…20 | 10..20 | 10…15 | 10…20 | 10…15 | 10…15 | 10…20 | 10…20 | 10…15 | 10…15 | 10…20 |

| Величина зерна после постановки, мм | 6…8 | 7…9 | 5…7 | 7…8 | 6…8 | 6…8 | 7…9 | 7…9 | 8…10 | 8….10 | 3…5 | 7…9 | 6…7 | 5…6 | 5…7 |

| Продолжительность вымешивания перед вторым нагреванием, мин. | 10…15 | 10…15 | 10…15 | 10…15 | 15…25 | 10…15 | 10..15 | 10…15 | 20…30 | 20…30 | 20…40 | 20…30 | 20…25 | 15…25 | - |

| Отбор сыворотки при постановке зерна, % от количества переработанного молока | 30…40 | 30…40 | 30…40 | - | 30…40 | 30…40 | - | 30…40 | - | - | 50 | 30…40 | - | 75…80 | До 100 |

| Количество вносимой пастеризованной воды, % | 10…15 | 5…15 | 5…15 | 7…10 | 5…15 | 5…15 | 5….10 | 5….15 | 5…10 | 5….15 | 8….15 | - | 5….10 | До 100…120 | 80…1001 |

| Температура второго нагревания, °С | 38…42 | 38…42 | 38…41 | 38…40 | 40…42 | 40….42 | 40….42 | 38…42 | 39…40 | 41…42 | 33…35 | 37…39 | 39…41 | 38…39 | 36…38 |

| Продолжительность второго нагревания, мин. | 10…20 | 10…20 | 10…20 | 10…15 | 10…20 | 10…15 | 10…15 | 10…20 | 10…15 | 10…15 | 5…15 | 10…15 | 10…15 | 10…12 | Не более 15 |

| Продолжительность вымешивания после второго нагревания, мин. | 20…60 | 20…60 | 20…60 | 30…50 | 20….60 | 30…45 | 30…45 | 20…35 | 20…25 | 10…15 | 10…30 | 15…25. | 10….15 | 15…20 | 15…20 |

| Величина зерна в конце обработки, мм | 4…6 | 4…6 | 4…6 | 4…5 | 4…6 | 4…5 | 4…5 | 4…6 | 5….7 | 5…7 | 3…4 | 5…6 | 4…5 | 4…5 | 4…6 |

| Формование: | |||||||||||||||

| способ | Из пласта | Наливом или из пласта | Из пласта | Наливом или из пласта | Насыпью | Из пласта | |||||||||

| Продолжительность, мин. | 15…25 | 15…25 | 15…25 | 25…30 | 15…25 | 15…25 | 20…25 | 15…25 | 20…30 | 15…20 | 15…25 | 15…20 | 10 | 15…20 | 15…25 |

| Давление, кПа | 1…2 | 1…2 | 1…2 | 1…2 | 1…2 | 1…2 | 1…2 | 1…2 | 1…2 | 1…2 | 1…2 | - | 2 | 1…2 | 1…1,5 |

| Самопрессование | |||||||||||||||

| Продолжительность, мин. | 20…50 | 20…50 | 20…50 | 20….50 | 20…50 | 25…30 | 25…30 | 20…50 | 15…20 | 50…70 | 20…50 | 20…50 | 30…40 | 20…30 | 20…50 |

| Количество переворачиваний, время от начала, мин. | 1,10…20 | 1,10…20 | 1,10…20 | 1,10…20 | -. | - | 1 | - | - | 1,10…20 | 1,10…20 | -. | 1,10…15 | 1,10…20 | |

| Прессование | |||||||||||||||

| Продолжительность, ч | 1,5…2,0 | 1,5…2,5 | 1,5…2,5 | 1,5…2,0 | 1,5…2,5 | 2…3 | 2…3 | 1,5…2,5 | 2…3 | 2…3 | 3,5…4,0 | 1,5…2,5 | 1,0….1,5 | 1,5….2,0 | 1,5…2,5 |

| Давление прессования, кПа | 10…45 | 10…50 | 10…60 | 50…60 | 10…60 | 30…130 | - | 30…130 | 30…60 | 20…25 |

35…1202 10…504 |

10…25 | Около 20 | 10…20 | 10…203 |

| Количество перепрессовок5 | 15 | 15 | 15 | 1 | 15 | 1 | - | 15 | 1 | 1 | 1 | 15 | 1 | 1 | 1 |

| Время перепрессовки от начала прессования, мин. | 30…60 | 30…60 | 30…60 | 30…60 | 30…60 | 30…60 | - | 30..60 | 60..90 | 60….90 | 30…60 | 30…60 | 30…60 | 30…60 | 30…60 |

| Влажность отпрессованного сыра, % | 44….46 | 43…45 | 43…45 | - | 44…46 | 42…44 | - | 42…44 | - | - | 44…48 | 46….48 | 45…46 | 50…52 | 50…53 |

| рН отпрессованного сыра | 5,6…..5,8 | 5,5…5,8 | 5,5…5,8 | - | 5,6….5,8 | 5,6…5,9 | - | 5,2…5,4 | - | - | 5,4…5,7 | 5,4…5,6 | - | 5,3…5,6 | 5,3…5,6 |

| Посолка | |||||||||||||||

| Продолжительность, сут |

4…56 2,5…37 |

2,5…3,5 | 2…3 | 2,5…3,5 | 3,5…4,5 | 2…3 | 4…5 | 2…3 | 3…5 | 2…3 | 2…4 | 2…3 | 6…10 | 0,5…1 | 6…10 |

| Температура рассола, °С | 8…12 | 8…12 | 8…12 | 8….12 | 8…12 | 8…12 | 8…12 | 8…12 | 8…12 | 10…12 | 8…12 | 8…12 | 10…12 | 10…12 | 10…12 |

| Концентрация рассола, % | 20…22 | 20…22 | 20…22 | 20…22 | 20…22 | 20…22 | 20…22 | 20…22 | 20…22 | - | 20…22 | 20…22 | 20…22 | 20…22 | 20…22 |

| Обсушка сыра | |||||||||||||||

| Продолжительность, сут | 2…3 | 2…3 | 2…3 | 2…3 | 2…3 | 2…3 | 3…5 | 2…3 | 2…3 | 2 | 2…3 | 2…3 | 2…3 | 2…3 | 0,5…1,5 |

| Температура воздуха, °С | 8…12 | 8…12 | 8…12 | 8…12 | 8…12 | 8…12 | 8…12 | 8…12 | 8…12 | ||||||

| Относительная влажность воздуха, % | 90…95 | 90…95 | 90…95 | - | 90…95 | 90…95 | - | 90…95 | - | - | 90…95 | 90…95 | - | - | 90…95 |

| Созревание | |||||||||||||||

| Общая продолжительность, мес | 1,5 | 2 | 2,5 | 1,5 | 2,5 | 2 | 3 | 1 | 2 | 1,5 | 1 | 2 | 1 | 1,5 | 0,5 |

| Созревание до 20-суточного возраста: | |||||||||||||||

| Температура воздуха, °С | 10…12 | 10…12 | 10…12 | 10…12 | 13…14 | 10…12 | 10…12 | - | 14…16 | 20…22 | - | 12…14 | 12…14 | 14…15 | - |

| Относительная влажность воздуха, % | 85…90 | 85…90 | 85…90 | 87…92 | 85…90 | 85…90 | 87….92 | - | 87…92 | 90….93 | - | 85…90 | 87…92 | 88…90 | - |

| Созревание до месячного возраста: | |||||||||||||||

| Температура воздуха, °С | - | 14…16 | 14…16 | 14…16 | - | 14…16 | 14…15 | - | 14..16 | 14…16 | - | - | 12…14 | - | - |

| Относительная влажность воздуха, % | - | 80…85 | 80…85 | 85…90 | - | 80…85 | 85…90 | - | 85….90 | 85…90 | - | - | 85…90 | - | - |

| Созревание до кондиционной зрелости: | |||||||||||||||

| Температура воздуха, °С | 14…16 | 12…14 | 10…12 | 10…12 | 10…12 | 12…14 | 10…12 | - | 10…12 | 10…12 | - | 10…12 | - | 10…12 | - |

| Относительная влажность воздуха, % | 75…85 | 75…85 | 75…85 | 80…85 | 75…85 | 75…85 | 80…85 | - | 80….85 | 80…85 | - | 75…85 | - | 80…90 | - |

| Одностадийное созревание: | |||||||||||||||

| Температура воздуха, °С | 10…14 | 10…14 | 10…14 | - | 10…14 | 10…14 | - | 10...16 | - | - | 12…14 | - | - | - | 12…14 |

| Относительная влажность воздуха, % | 80…90 | 80…90 | 80…90 | - | 80…90 | 80…90 | - | 80…90 | - | - | 80…85 | - | - | - | 85…90 |

| Оптимальные физико-химические показатели зрелого сыра: | |||||||||||||||

| Массовая доля влаги, % | 40…42 | 40…42 | 39…41 | - | 40…41 | 40…42 | - | - | - | 45…46 | 40…43 | 41…43 | 44…48 | 40…42 | 46…48 |

| Массовая доля соли, % | 2,0…2,5 | 2,0…2,5 | 2,0…2,5 | - | 2,0…2,5 | - | - | - | - | 1,5 | - | - | - | - | - |

| Активная кислотность, рН | 5,25…5,35 | 5,25…5,35 | 5,2…5,3 | - | 5,3…5,4 | 5,3…5,4 | - | - | - | - | 5,5…5,7 | 5,3…5,4 | - | - | 5,1…5,4 |

1 Допускается неразборчиво при необходимости ускорения процесса свертывания.

2 От количества удаленной сыворотки.

3 Для сыров в форме высокого неразборчиво.

4 Для сыров в форме предварительного бруска на вертикальные прессы.

5 Для прессования на вертикальных прессах.

6 Проводится при необходимости.

7 Для костромского большого.

8 Для костромского малого.

9 Посол сухой солью.

При выработке сыров с низкой температурой второго нагревания подготовка молока к свертыванию заключается в пастеризации и предварительном созревании его в течение 10...14 ч при температуре 8...12°С с внесением в него при необходимости 0,3% бактериальной закваски мезофильных молочнокислых стрептококков и калия (или натрия) азотнокислого из расчета 20 ± 10 г соли на 100 кг молока. Более подробно вопросы подготовки молока к свертыванию рассмотрены в разделе А.

В подготовленное для свертывания молоко (смесь) вносят 40%-й раствор хлорида кальция (из расчета 10...40 г безводной соли на 100 кг молока), бактериальные закваски или бактериальные концентраты, гидролизаты (биопрепараты), а затем оно свертывается сычужным ферментом в течение 25...35 мин.

Полученный сгусток нормальной прочности с помощью режущих и вымешивающих механических ножей и приспособлений режут и дробят в целях получения сырного зерна необходимого размера и плотности, хорошо выделяющего сыворотку. После разрезки сгустка и постановки зерна из аппарата удаляется до 20...30% от первоначального количества смеси — при условии дополнительного отбора сыворотки перед вторым нагреванием. При одностадийном отборе сыворотки ее отливают до 40% (при выработке буковинского сыра — до 50%, сусанинского — до 100%). При нормальном развитии молочнокислого процесса кислотность сыворотки перед вторым нагреванием должна быть 11...12°Т, а в конце обработки 13...14°Т (для отдельных сыров — эстонский, угличский и др. — до 16...18°Т). Значения кислотности сыворотки на различных этапах выработки сырного зерна по отдельным видам сыров приведены в табл. Б. 19.

Таблица Б.19

Кислотность сыворотки (в °Т) на различных этапах выработки сырного зерна

| Сыр | Нарастание кислотности сыворотки | Кислотность сыворотки | ||

| с момента разрезки сгустка до второго нагревания |

с момента второго нагревания до конца обработки |

после разрезки сгустка и постановки зерна | В конце обработки | |

| Костромской | 1,0…2,0 | 0,5...1.5 | - | 15 ± 1 |

| Голландский брусковый | 1.0...1.5 | 1,0... 1,5 | - | Не более 16 |

| Голландский круглый | 1,0. ..1,5 | 1,0... 1,5 | - | 15 ± 0,5 |

| Степной | 0,5... 1,5 | 0.5...1.5 | - | 14.5 ± 0,5 |

| Ярославский | 0.5...1.5 | 0.5...1.5 | - | 15 ± 0.5 |

| Эстонский | 0,5...1,5 | - | - | 15 ± 1 |

| Угличский | 1,5...2.0 | 1.0…2.0 | - | 17 ± 1 |

| Буковинский | 1.0…2,0 | - | 12 ± 1 | 12 ± 1 |

| Сусанинский | - | 1,0..2.0 | - | 7 ± 1 |

При повышении кислотности сыворотки против нормальной на 1°Т необходимо внести пастеризованную воду в количестве 5% от первоначального количества смеси, при превышении на 2...3°Т — 10... 15%.

Перед вторым нагреванием удаляется еще 15...25% сыворотки. Цель проведения второго нагревания сырного зерна — регулирование развития молочнокислого процесса, ускорение выделения излишней сыворотки из сырного зерна и обеспечение оптимального содержания влаги в сыре после прессования (42...53%). Для нагревания используют пар, подаваемый в межстенное пространство (рубашку) аппарата для выработки сырного зерна. Для большинства видов сыров допускается проводить второе нагревание подачей в смесь пастеризованной горячей воды с температурой не выше 65°С методом разбрызгивания для избежания «заваривания» зерна.

В конце второго нагревания или сразу после него проводят частичную посолку в зерне, для чего в смесь сырного зерна с сывороткой вносят раствор поваренной соли из расчета 200...300 г соли на 100 кг перерабатываемого молока. Окончание обработки зерна определяют по его упругости и клейкости. При сжатии в руке сырное зерно должно склеиваться в монолит, который при растирании между ладонями распадается на отдельные зерна.

Размер пласта устанавливают в зависимости от количества перерабатываемого молока и числа головок по расчету. Пласт вначале подпрессовывается, а затем разрезается на куски одинакового размера. Бруски сырной массы помешают в подготовленные формы и выдерживают в них 20...50 мин для самопрессования. Через 15 ± 5 мин с начала самопрессования сыры вынимают из форм, переворачивают и снова помешают в формы, маркируют, накрывают крышками и оставляют до конца выдержки.

Прессование сыров подразделяется на салфеточное и бессалфеточное. В первом случае после самопрессования сыры вынимают из форм, заворачивают в серпянки (салфетки) и устанавливают в пресса. Во втором случае (самопрессование осуществляют в подготовленных перфорированных пресс-формах) на сырную массу устанавливают крышки и формы и также устанавливают в пресс.

Сыры прессуют из расчета от 10 (в начале) до 40 кг (в конце) на 1 кг продукта, или 10...40 кПа (для отдельных видов сыров — до 130 кПа — см. табл. Б. 18). При использовании для прессования отдельных видов сыров туннельных прессов максимальное давление прессования не должно превышать 25 кПа (0,25 кгс/см2), а продолжительность прессования может быть сокращена до 60 ± 15 мин. При салфеточном прессовании сыры при необходимости 1 раз перепрессовывают, то есть меняют салфетки и переворачивают головки. После прессования сыры направляются на посолку. При склонности сыров к излишнему брожению (вспучиванию) температуру рассола понижают до 6...8 °С; продолжительность посолки при этом увеличивается не более чем на 10... 12 ч.

При необходимости интенсифицирования молочнокислого процесса применяется ступенчатый режим созревания. По мере появления на сырах плесени или слизи, ноне позднее, чем через 10...12 сут после посолки, сыры моют в теплой воде с температурой 30...40°С, обсушивают и после этого вновь размещают на чистых полках. Во время созревания для предупреждения деформации головки и подпревания корки сыры необходимо переворачивать в течение первых 3-х недель каждую неделю, а в последующий период — через каждые 10...14 сут. При правильном уходе в нормальных условиях созревания к 12...15-ти дневному возрасту на сыре образуется тонкая прочная корка. После этого их моют, обсушивают, маркируют и парафинируют.

С целью сокращения трудозатрат по уходу сыр на 10... 14 сут после посолки упаковывают в пакеты из полимерной пленки или применяют двухслойное комбинированное покрытие в соответствии с рекомендациями, рассмотренными в разделе А. При выборе способа ухода за сыром учитываются состояние поверхности, массовая доля в сыре после прессования, условия созревания и реализации.

Особенности частных технологий. В основном, производство твердых сычужных сыров с низкой температурой второго нагревании представлено группой костромского, голландского брускового и круглого, пошехонского, ярославского, степного и других сыров, параметры технологии которых во многом аналогичны.

Костромской и пошехонский сыры. Особенность технологии этих сыров заключается в интенсификации молочнокислого брожения при выработке сыра. В этих сырах содержание влаги после прессования достигает 44...46, в зрелом — 40...42%. Прессование сыров может осуществляться как в вертикальных, так и в туннельных пневмопрессах, а созревание — как по двухступенчатой схеме, так и по одноступенчатой. Температура созревания сыров в первом случае после 20-ти дневного возраста повышается до 14... 16°С при довольно низкой относительной влажности воздуха — 75...85%. Во втором случае температура созревания сыров в течение всего цикла составляет 10... 14°С при относительной влажности воздуха — 80...90%. Оптимальная активная кислотность сырной массы достигает следующих значений рН: после прессования — 5,4...5,6; 3...5-ти суточного сыра — 5,15...5,23; зрелого — 5,3...5,4.

Содержание поваренной соли составляет 1,5...2,5%. Соблюдение технологических параметров и интенсификация молочнокислого брожения гарантируют ускоренное созревание этих сыров в течение 45 сут, против 60 сут без интенсификации молочнокислого брожения. Сыры вырабатываются с содержанием 45% жира в сухом веществе продукта.

Голландский брусковый, ярославский и другие сыры. Эта группа сыров, включающая голландский брусковый, голландский круглый, степной, ярославский, ярославский унифицированный, по технологии близка к костромскому и ему подобным сырам.

Сыры голландский круглый и ярославский унифицированный вырабатываются с содержанием 50% жира, тогда как голландский брусковый, степной, ярославский имеют 45% жира в сухом веществе продукта.

С повышением жирности улучшаются сенсорные показатели сыров (вкус, запах и консистенция) при прочих равных условиях соблюдения технологии. Эта группа сыров, за исключением ярославского сыра, содержит в зрелом продукте до 2...3% поваренной соли, что обеспечивает получение острого, выраженного сырного вкуса, а консистенции — более плотной, чем у костромского и пошехонского сыров.

Для ускорения созревания при производстве голландского брускового и голландского круглого в подготовленную для свертывания смесь допускается вносить биопрепарат (гидролизат) в количестве 0,05...0,5%. Биопрепарат готовят в соответствии со специальной инструкцией.

Прессование голландского брускового, голландского круглого и степного сыра осуществляется как в вертикальных, так и в туннельных пневмопрессах, ярославского и ярославского унифицированного — в горизонтальных пневмопрессах.

Продолжительность созревания сыров составляет 60 сут для голландского брускового и ярославского; 75 сут для голландского круглого, степного; 90 сут для ярославского унифицированного. Созревание голландского брускового, голландского круглого, ярославского и ярославского унифицированного сыров может осуществляться как по трехступенчатой схеме, так и по одноступенчатой, а степного сыра — по двухступенчатой или одноступенчатой схемам. При созревании сыров количество свободных аминокислот увеличивается. Изменения содержания свободных аминокислот в динамике в процессе созревания и хранения голландского и ярославского сыров представлены в табл. Б.20.

В высококачественном зрелом голландском и ярославских сырах содержание свободных аминокислот увеличилось более чем в 17 раз по сравнению с содержанием их в свежем сыре. Относительное содержание свободных аминокислот в голландском и ярославском сырах почти не отличалось. Абсолютное количество всех аминокислот, за исключением суммы серина + глицина, постоянно возрастало до кондиционной зрелости.

Однако накопление свободных аминокислот проходит различно. Относительное содержание диаминокислот (цистин, гистидин, аргинин, лизин) увеличивалось по мере созревания, достигая максимального уровня в 45-дневном возрасте, а затем снижалось. Относительное содержание кислых аминокислот (аспарагиновая и глутаминовая кислоты) снижалось с возрастом сыра, достигая минимального уровня также в 45-ти дневном возрасте и снова увеличивалось в дальнейшем. Содержание нейтральных аминокислот возрастало по мере созревания.

Таблица Б.20

Содержание свободных аминокислот (мг в 100 г сыра)

| Сыр | Аминокислоты | Содержание свободных аминокислот при возрасте, сут | ||||

| свежего | 15 | 45 | 90 | 180 | ||

| Голландский | Диаминокислоты | 24,7 | 61,0 | 264.1 | 383,2 | 560,2 |

| Аспарагиновая кислота | - | 4.1 | 40,6 | 150,3 | 283,4 | |

| Глицин + серин | 5,7 | 9,9 | 76,8 | 72,5 | 106,3 | |

| Глутаминовая кислота | 21,3 | 43,9 | 99,8 | 203,0 | 519,9 | |

| Треонин | 0,7 | 1,7 | 7,8 | 32.6 | 53,1 | |

| Алании | 1.6 | 15,8 | 28.6 | 31,0 | 50,6 | |

| Пролин | Следы | Следы | Следы | Следы | Следы | |

| Тирозин | 3.8 | 21.6 | 51,6 | 120,9 | 136,3 | |

| Метионин | - | 2,1 | 13,4 | 57,4 | 65,7 | |

| Валин | 4.4 | 13,5 | 40,4 | 131,8 | 205,5 | |

| Фенилаланин | 7.7 | 12.1 | 99,4 | 210,8 | 332.3 | |

| Лейцин + изолейцин | 19,3 | 32,7 | 100.4 | 156,5 | 216.8 | |

| Ярославский | Диаминокислоты | 24.7 | 53.3 | 301,3 | 145,5 | 500.4 |

| Аспарагиновая кислота | - | 6,1 | 71.1 | 102.3 | 219,6 | |

| Глицин + серин | 5,7 | 10,2 | 89,1 | 81,7 | 153,1 | |

| Глутаминовая кислота | 21,3 | 40.1 | 105.4 | 222.7 | 481,9 | |

| Треонин | 0.7 | 2,0 | 8.5 | 39,6 | 66,7 | |

| Алании | 1,6 | 15.9 | 32,3 | 38,0 | 98,7 | |

| Пролин | Следы | Следы | Следы | Следы | Следы | |

| Тирозин | 3,8 | 17,3 | 24.6 | 96,5 | 150.1 | |

| Метионин | - | 3,1 | 18,9 | 35,5 | 95,9 | |

| Валин | 4.4 | 13,2 | 60,9 | 136,1 | 278.0 | |

| Фенилаланин | 7,7 | 13,0 | 129,4 | 258,2 | 436,5 | |

| Лейцин + изолейцин | 19.3 | 27,3 | 95,2 | 193,9 | 296.0 | |

Общее содержание свободных аминокислот в ярославском сыре с более выраженным вкусом было в 2,9 раза больше, чем в сыре со слабо выраженным вкусом. В сыре со слабо выраженным вкусом наблюдалось относительное повышение содержания глутаминовой кислоты.

Станиславский сыр. Особенностями технологии Станиславского сыра являются следующие: дополнительное использование культуры ацидофильной палочки; температура созревания до месячного возраста 14... 16°С, после чего снижается до 10...12°С и остается на этом уровне до конца созревания, продолжительность которого составляет 60 сут.

Эстонский сыр. Характерной особенностью технологии этого сыра является внесение в молоко с целью ускорения созревания биопрепарата (гидролизата) в количестве 0.01...0,1%, или гидролизованной бактериальной закваски, а также повышенной дозы (0,5...2%) активизированной бактериальной закваски мезофильных молочнокислых бактерий, выдержка смеси в течение некоторого времени при температуре свертывания 32...34°С для нарастания кислотности до 21...22°Т, после чего заквашенное молоко свертывается молокосвертывающим ферментом. Активизацию закваски проводят путем смешивания рабочей закваски с двойным количеством молока при температуре 24...26°С и выдержки в течение 40...60°С.

Созревание сыра осуществляется по одноступенчатой схеме при температуре 10...16°С и относительной влажности воздуха 80...90%. Продолжительность созревания эстонского сыра 30 дней.

Днестровский сыр. Технология этого сыра имеет ряд особенностей, интенсифицирующих молочнокислое брожение и ускоряющих созревание сыра: сыр вырабатывается с содержанием 50% жира в сухом веществе; бактериальная закваска состоит из 0,02...0,15% (по отношению к количеству смеси) болгарской палочки и 0,5... 1,5% термофильного стрептококка; в конце обработки зерна для повышения гидрофильности сырной массы в смесь сырного зерна с сывороткой вносят динатрийфосфат (Na2HP04) в количестве 50... 100 г кристаллической соли на 100 кг молока (смеси).

Посолка сыра осуществляется сухой пищевой солью сорта «Экстра» (помола не крупнее № 1) путем втирания ее на все стороны сыра два раза в течение 2...3 дней. Посоленные сыры укладывают плотно друг к другу на двух- или трехъярусный стол с бортами. Температура в солильном помещении должна быть 14...15°С (летом 11...12°С), относительная влажность 90...95%.

В первые 15...20 дней сыр созревает при повышенной температуре (20...22°С) и относительной влажности 90...93%, последующие 10... 15 дней — при 14...16°С, относительной влажности воздуха 85...90% и, наконец, в последние 15 дней — при 10... 12°С и относительной влажности воздуха 80…85%.

Сыр вырабатывается со сниженным до 1,5% содержанием поваренной соли и повышенным содержанием влаги в зрелом продукте (до 48%), что обеспечивает получение продукта с нежной, эластичной, однородной по всей массе консистенцией. Продолжительность созревания днестровского сыра 45 дней.

Буковинский сыр. Особенностями технологии буковинского сыра являются: применение бактериальной закваски, состоящей из Str. cremoris и Str. diacetylactis, в количестве 0,7...1,5% от количества перерабатываемого молока; пониженная температура второго нагревания (32...35°С); формование сыра двумя способами: наливом и из пласта; получение головок сыра в форме высокого цилиндра или бруска; несколько повышенное содержание влаги в сыре после прессования и в зрелом продукте.

Для второго нагревания и регулирования молочнокислого процесса используют внесение пастеризованной и охлажденной до температуры не выше 65 °С воды. Для исключения «заваривания» зерна вода вносится методом разбрызгивания.

Прессование сыра в форме высокого цилиндра производят в горизонтальных, а в форме бруска — в вертикальных и туннельных пневмопрессах. Созревание буковинского сыра одностадийное продолжительностью 30 дней.

Угличский сыр. Особенность технологии этого сыра состоит в том, что содержание влаги в сыре после прессования составляет 46...48% (в зрелом — не более 42%). Угличский сыр формуется насыпью с предварительным отделением сырной массы на роторном отделителе от сыворотки. Продолжительность созревания сыра 60 сут.

Северный сыр. Особенности технологии характеризуются выработкой сыра с высоким (55%) содержанием жира в сухом веществе продукта и относительно повышенным содержанием влаги в сырной массе после прессования (45...46%), относительно кратковременной посолкой сыра в рассоле (6...10 ч). Продолжительность созревания — 30 сут.

Сибирский сыр. Особенностями технологии сибирского сыра являются следующие: отбор до 75...80% сыворотки; промывка сырного зерна после отбора сыворотки пастеризованной водой с температурой 37...39°С, добавляемой после отбора сыворотки в количестве до 100% от первоначального количества перерабатываемого молока; добавление для повышения влажности готового сыра 15...20 г поваренной соли на 1 л внесенной воды; выдержка сыров в течение 3...5 ч после прессования в формах; относительно непродолжительная посолка сыра (0,5...1,0 сут); повышенное содержание влаги в готовом сыре (до 50%). Сыр формуют из пласта. Созревание сыра двухстадийное, продолжительность 40 сут.

Сусанинский сыр. В производстве сусанинского сыра для интенсификации молочнокислого процесса и ускорения созревания сыра применяют повышенную долю закваски мезофильных молочнокислых бактерий (3...5% от количества перерабатываемого молока) в совокупности с закваской термофильных молочнокислых палочек вида Lbc. bulgaricum (в количестве 0,04...0,06%). В дальнейшем, для удаления излишней молочной кислоты и остатков молочного сахара в конце обработки сырного зерна вся сыворотка заменяется водой температурой 38...40°С с содержанием в ней поваренной соли (0,5...1,0 г соли на 100 кг перерабатываемого молока). Зрелый продукт имеет пониженное содержание соли (1,0...1,8%) и более повышенное содержание влаги (44...46%), что повышает на 10... 15% выход сыра. Общая продолжительность созревания сусанинского сыра 15 сут.