1. Определение понятия «карамель». Виды карамели

Карамель – кондитерское изделие, приготовленное из карамельной массы с начинкой или без нее.

Виды карамели

В зависимости от рецептуры и способа приготовления карамель подразделяется на следующие виды:

- леденцовая;

- леденцовая с начинками;

- молочная;

- мягкая и полутвердая;

- витаминизированная и лечебная.

В зависимости от количества начинок и их расположения карамель бывает:

- с одной начинкой;

- с несколькими начинками;

- с начинкой, переслоенной карамелью.

В зависимости от способа обработки карамельной массы карамель вырабатывается:

- тянутая;

- нетянутая;

- с жилками и с полосками

- завернутая;

- открытая, которая в свою очередь делится на:

- глянцованную;

- дражерованную;

- обсыпанную;

- глазированную шоколадной глазурью;

- глазированную жировой глазурью.

Карамель также бывает следующих типов:

- простая (леденцовая);

- сложная (карамель с начинкой).

2. Получение карамели с начинками

В связи с высокой гигроскопичностью карамельной массы, кара-мельную массу после охлаждения до 90 о С (оптимальная температура при которой, несмотря на механическое воздействие, не происходит кристаллизация) отправляют на формование.

Формование – деление пластичной или жидкой массы на порции определенного объема и придание каждой порции желаемой конфи-гурации, в результате целенаправленной деформации под действием внешних сил.

Получение из карамельной массы изделий основано на необрати-мой пластичной деформации. Перед формованием карамели из кара-мельной массы формуют карамельный батон (рис. 12).

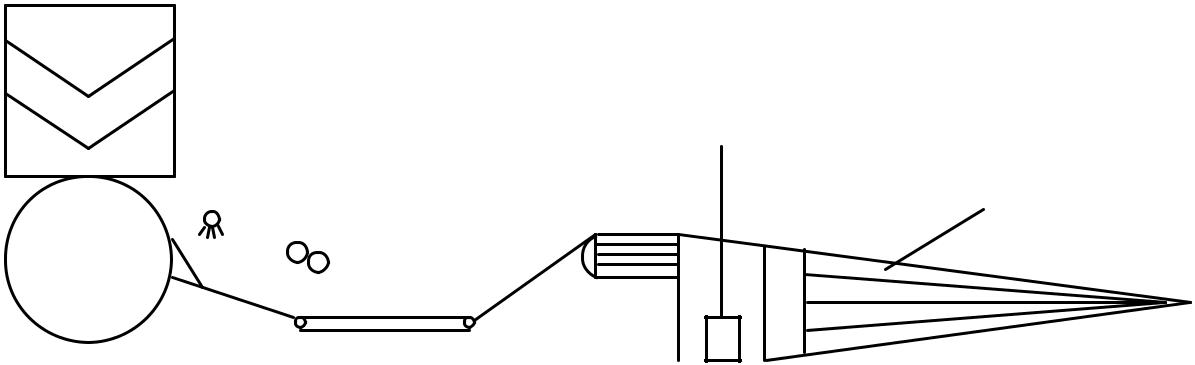

Рисунок 12 – Схема обработки карамельной массы

Формование карамельного батона происходит с помощью кара-мелеобкаточной машины 1. Карамелеобкаточная машина - специ-альная машина, в разрезе имеющая полусферическую форму в виде усеченного конуса , внутри которого имеется шесть рифленых вере-тен, вращающихся вокруг своей оси.

Получение карамели с жидкой начинкой

Карамелеобкаточная машина снабжена начинконаполнителем, который представляет собой полую трубу. Начинка в начинконапол-нитель нагнетается с помощью плунжерного насоса. Температура ка-рамельной массы, поступающей в карамелеобкаточную машину, со-ставляет 75 – 80 оС, а температура начинки на 10 оС ниже.

Получение карамельного батона с твердыми или густыми начинками

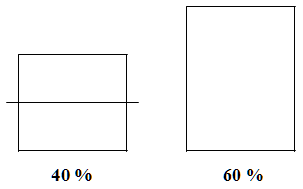

Механизм нанесения твердой карамельной начинки на карамель-ную массу (рис. 13).

Тонким слоем наносят начинку на маленький квадрат (40 %), складывают пополам, фиксируют края. Помещают пирог в карамеле-обкаточную машину, сверху обматывают оставшейся карамельной массой (60 %).

Получение карамельного батона с двумя начинками

Формируют батон с твердой начинкой, наматывают его на начин-конаполнитель, из которого во внутрь батона нагнетается жидкая на-чинка.

Получение карамельного батона с начинкой, переслоенной карамельной массой

Формируют карамельный жгут с твердой начинкой с помощью жгутовытягивателя, который представляет собой механизм из 6-ти, попарно закрепленных роликов, зазор между которыми регулируется в зависимости от необходимого диаметра. Карамельный жгут посту-пает в кольцевой складыватель, где складывается по кольцу высотой 7 жгутов вверх. Затем с помощью специального устройства эти коль-ца выбираются и перекладываются в карамелеобкаточную машину, в которой обворачиваются оставшимся пластом карамельной массы.

Рисунок 13 – Нанесение твердой карамельной начинки на карамельную массу

Получение карамельного батона с начинкой, переслоенной карамельной массой

Формируют карамельный жгут с твердой начинкой с помощью жгутовытягивателя, который представляет собой механизм из 6-ти, попарно закрепленных роликов, зазор между которыми регулируется в зависимости от необходимого диаметра. Карамельный жгут посту-пает в кольцевой складыватель, где складывается по кольцу высотой 7 жгутов вверх. Затем с помощью специального устройства эти коль-ца выбираются и перекладываются в карамелеобкаточную машину, в которой обворачиваются оставшимся пластом карамельной массы.

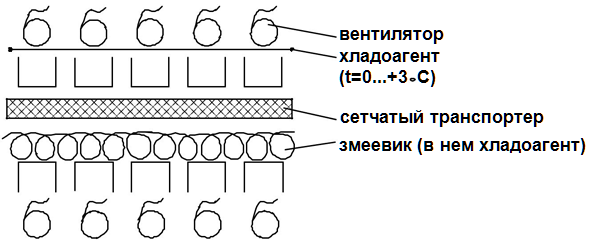

После формования карамельный батон поступает на формующие машины, далее на охлаждение (рис. 14). Скорость формования равна скорости охлаждающего транспортера.

Рисунок 14 – Схема формования и охлаждения карамели

Так как карамель обладает низкой теплопроводностью, карамель-ную массу охлаждают в 2 этапа:

- тонкий охлаждающий транспортер;

- охлаждающие шкафы марки АОК.

Охлаждающий транспортер 1 имеет длину 36 – 50 м, ширину 10 – 15 см. Температура охлаждающего воздуха в вентиляторе 2 равна 10 – 12 С. Этой температуры достаточно, чтобы охладить карамельную массу до 45 оС, при этом она теряет свою пластичность.

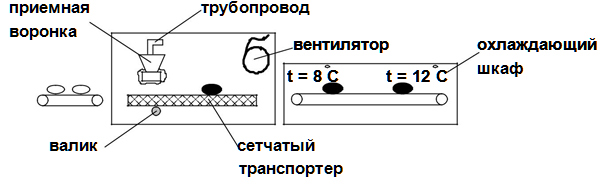

Далее карамельная цепочка попадает на вибротранспортер 3, где она распадается на отдельные карамельки. Затем карамельки посту-пают на сетчатый транспортер охлаждающей камеры АОК (рис. 15). Процесс охлаждения происходит конвективно-кондуктивным спосо-бом.

Рисунок 15 – Схема охлаждающего агрегата АОК

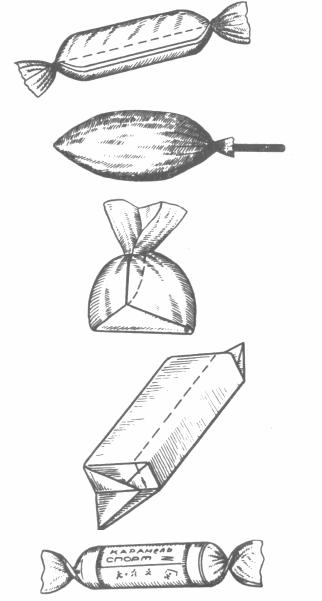

После охлаждения карамель поступает на завертку, которая про-изводится разными способами (рис. 16).

в перекрутку

в одностороннюю перекрутку

в саше

в носок

в тюбик

Рисунок 16 – Способы завертки карамели

3. Отделка незавернутой карамели

Существует несколько видов отделки незавернутой карамели:

- глянцевание;

- дражирование:

- сахарным песком;

- смесью какао-порошка с сахарной пудрой;

- глазирование

- шоколадной глазурью;

- жировой глазурью.

Глянцевание

Глянцевание – процесс получения конди-терских изделий при вращении глянцем. Глянец – это воско-жировая смесь, которая имеет следующие соотношения рецептурных компонентов: 1 часть пчелиного воска, 1 часть пищевого парафина (или стеарина), 2 части рафинированного масла.

Рисунок 17 – Дражировочный агрегат ДР – 35

Процесс глянцевания (рис. 17) осуществляется в дражировочных котлах. Карамель загружают в дражировочный котел и поливают сахарным сиропом (содержание сухих веществ – 80 %; темпера-тура 80 оС). Затем производят подсушку смоченной поверхности ка-рамели либо подачей теплого воздуха, либо при вращении дражиро-вочного котла. После появления кристаллической корочки задают ре-цептурное количество глянца, температура которого 60 – 65 оС. Про-цесс глянцевания происходит в течение 10 – 15 мин.

Для увеличения сопротивления между отдельными карамельками и для появления более яркого глянца или блеска, вводят рецептурное количество блеска.

Обсыпка карамели сахарным песком или смесью какао-порошка с сахарной пудрой

Готовую карамель загружают в дражировочный котел и поливают сахарным сиропом (содержание сухих веществ – 70 %, температура 80 оС). Когда карамель равномерно покроется сиропом (примерно 2…3 мин вращения), в дражировочный котел засыпается сахарный песок (предварительно просеянный) или смесь какао-порошка с са-харной пудрой. После полного высыхания карамели, она выгружается на выстоячные столы, на которых выстаивается в течение 20… 30 мин и далее поступает на завертку.

Глазирование

Готовая карамель с температурой 20 оС поступает на транспортер глазировочного аппарата, схема которого приведена на рисунке 18.

Рисунок 18 – Схема глазировки карамели

Температура на выходе охлаждающего шкафа 12 оС, так как при температуре 8 оС выпадает точка росы. Вентилятор регулирует слой глазури.

4. Способы переработки возвратных отходов

В кондитерском производстве количество возвратных отходов со-ставляет около 1,5 %. Существует два способа переработки возврат-ных отходов:

- горячий способ;

- холодный способ.

Горячий способ переработки возвратных отходов

Возвратные отходы загружаются в емкость, в которой имеется змеевик и барботер, и включают барботер. После полного растворе-ния возвратных отходов, барботер отключается и включается вароч-ный змеевик, с помощью которого полученный сироп уваривается до содержания сухих веществ 80 %, содержание редуцирующих веществ

– не более 30 %.

Холодный способ переработки возвратных отходов

Переработка возвратных отходов данным способом осуществля-ется в специальном агрегате , где внешний цилиндр и внутренний сет-чатый цилиндр закреплены на одной оси. На одну треть от объема внешний цилиндр заполняется водой. Во внутренний сетчатый ци-линдр засыпаются отходы, агрегат включается, и цилиндры начинают вращаться в разные стороны. За счет возникшей центробежной силы и воды происходит процесс растворения возвратных отходов. Содер-жание редуцирующих веществ в сиропе не должно превышать 16 %, содержание сухих веществ –70–80 %.

Сиропы, полученные от переработки возвратных отходов, поступают только на приготовление жидких начинок.