1. Определение понятия «конфета»

Конфеты – сладкие кондитерские изделия, разнообразные по составу, форме, отделке, вкусу и виду корпуса.

В зависимости от способа изготовления и отделки конфеты подразделяются на:

• неглазированные (корпуса, которых не покрыты глазурью);

• глазированные (полностью или частично покрыты глазурью);

• шоколадные с начинками, разнообразной формы и с рельеф-ным рисунком («Ассорти»);

• в сахарной пудре (драже);

• мягкие конфеты (имеют мягкую консистенцию);

• твердые конфеты (корпус имеет твердую консистенцию – грильяж в шоколаде);

По внешнему оформлению конфеты выпускают следующих видов:

• завернутые;

• частично завернутые;

• незавернутые;

• в коррексы из полимерных пленок;

• отформованные в фольгу или полимерные материалы. Поверхность глазированных или неглазированных конфет может

быть обкатана или обсыпана частично или полностью:

• сахаром;

• какао-порошком;

• сахарной пудрой;

• ореховой крошкой;

• вафельной крошкой;

• шоколадной крупкой.

Корпуса конфет из одной, двух и более конфетных масс называются многослойными. Они могут быть переслоенными вафельными листами.

В качестве корпусов конфет выступают:

• кондитерские массы;

• орехи (целые, дробленые);

• цукаты;

• сухофрукты;

• заспиртованные ягоды, фрукты.

2. Свойства помадных конфетных масс в зависимости от температуры и способа формования

Под формованием понимают разделение пластичных или жидких конфетных масс на отдельные порции определенного объема с приданием каждой из них определенной желаемой конфигурации.

Существует пять основных способов формования конфетных масс:

• отливка;

• размазка;

• прокатка;

• выпрессовывание;

• отсадка (трюфели).

Выбор способа формования зависит от вида конфетной массы, структурно-механических характеристик этой массы (вязкость, прочность), а также от физико-химических свойств (температура, кислотность, влажность, содержание редуцирующих веществ).

Переработка помадных конфетных масс в готовые изделия основана на необратимой пластичности, которая воспроизводится рабочим органом и соответствует технологическим режимам.

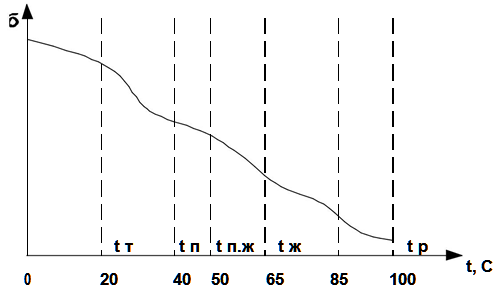

Состояние помадно-конфетной массы в зависимости от температуры представлено на рисунке 24.

Рисунок 24 – Зависимость консистенции помады от температуры

при t 0…20 С - Масса имеет твердую консистенцию, и формовать ее нельзя.

при t 20…40 С - Значительно уменьшается напряжение сдвига, то есть происходит процесс размягчения, при такой температуре помадную массу формовать нельзя

при t 40…50 С - Происходит снижение напряжения сдвига, в результате чего масса приобретает эластично-пластичные свойства. Такую массу можно формовать выпрессовыванием и прокаткой, с последующей резкой на корпуса.

при t 50…65 С - Масса переходит из пластичного в жидкое состояние с сохранением 20 % твердой фазы; такую массу можно формовать методом размазки.

при t 65…85 С - Происходит разжижение помадной массы с растворением сахарозой ее кристаллической структуры, такую массу формуют методом отливки.

при t 85...100 С - Происходит полное растворение твердой фазы, и структура помадной массы разрушается

3. Прокатка, размазка, отливка, выпрессовывание с последующей резкой на корпуса

Формование помадных масс методом отливки

Вследствие адгезионной способности помадных масс и того, что в процессе охлаждения помадного корпуса они не уменьшаются в объеме, помадная масса отливается в основном в формы, которые выштамповываются в отливочных материалах. В качестве отливочного материала применяют крахмал, сахарный песок, а за рубежом используют силиконовые формы. В таблице 4 приведены технологические параметры формования и выстойки различных конфетных масс.

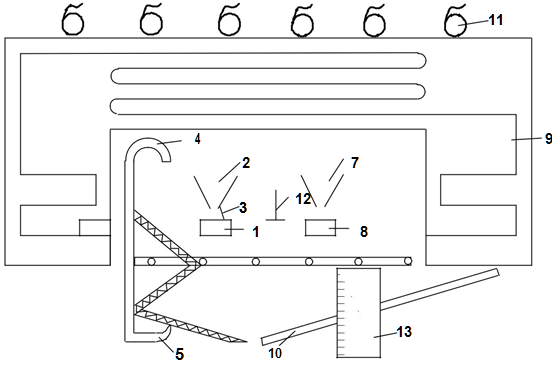

Отливка может осуществляться на периодических агрегатах ШОЛ или на поточно-механизированных линиях туннельного или шахтного типа (рис. 25).

Деревянный лоток 1 подается под воронку 2 , с помощью которой он заполняется крахмалом. Крахмал в воронку 2 поступает с помощью нории 4, которая связана с приемной емкостью 5. Для равномерности распределения крахмала в лотке установлена линейка 3, которая сравнивает поверхность крахмала с поверхностью лотка. С помощью цепного транспортера деревянный лоток с крахмалом поступает к штампующему устройству 12, которое выштамповывает в крахмале матрицы различной конфигурации.

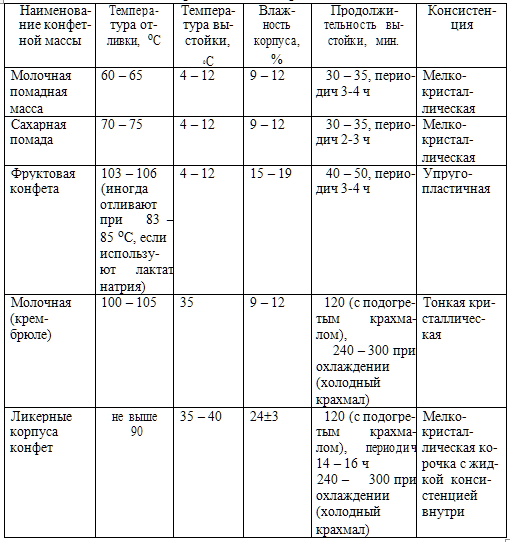

Таблица 4 – Температуры формования и выстойки методом отливки различных конфетных масс

Далее лоток поступает под отливочную головку, из которой с помощью дозаторов в подготовленные матрицы заливается помадная масса. С помощью цепного транспортера лоток поступает в шахту 9 выстоечной камеры , в которой с помощью вентилятора 11 поддерживается температура на входе 4 С, на выходе – 12 С. За время 30…40 минут происходит процесс структурирования корпусов конфет за счет кристаллизации.

Готовые корпуса вместе с лотком поступают на цепной транспор-тер, на котором переворачиваются на 180 оС и вместе с крахмалом поступают на вибросита, где происходит отделение крахмала от кор-пусов. Готовые корпуса поступают на транспортер 10 и перемещают-ся к устройству 13, где происходит обдувка сжатым воздухом, в ре-зультате чего удаляется излишняя влага.

Рисунок 25 – Формование помадных масс на агрегате ШОЛ

Процесс отливки периодическим способом

Процесс выстойки осуществляется в условиях цеха. Цикл производства удлиняется, так как время выстойки составляет 12…24 часа. Выборка корпусов конфет из форм происходит вручную. Процесс обдувки и очистки от крахмала происходит тоже вручную. Качество помадных корпусов при этом высокое, так как процесс структурообразования, происходит постепенно, но производительность снижается.

Формование прокаткой

Для формования прокаткой (рис. 26) применяется масса пастообразной или тестообразной консистенции, не липкая, то есть масса, содержащая значительное количество жиров – сливочная помада (сливочная тянучка), марципановые массы, ореховые и пралиновые массы. Формование прокаткой используют для формования как однослойных, так и многослойных конфетных корпусов.

Рисунок 26 – Формование помадных масс методом прокатки

Конфетная масса загружается в приемную воронку 1 и захватывается вращающимися навстречу друг другу полыми валками 2, внутри которых циркулирует холодная вода с температурой 3…10 С. Благодаря этому на поверхности охлаждающей массы образуется корочка (сверху и снизу). Расстояние между валками можно регулировать, от чего зависит толщина конфетного пласта.

Отформованный пласт конфетной массы может поступать на стальной транспортер 6, либо на вафельный лист, с помощью которого поступает в холодильную камеру 3, где происходит процесс структурообразования.

Если делают многослойные конфеты, то процесс формования повторяют. После процесса структурообразования готовый структурированный пласт конфетной массы поступает на резательное устройство, состоящее из формующего валка 4, который прорезает конфетный пласт в длину, и гильотинного ножа 5, который нарезает готовые жгуты на отдельные корпуса определенной длины.

Формование путем размазки

Данный метод формования осуществляется размазыванием конфетной массы на листы (рис . 27), лотки, стальную ленту с последующим охлаждением и резкой на конфетные корпуса. Таким методом формуют помадные , фруктовые, ореховые, сбивные и кремовые кон-феты, так же можно формовать и многослойные конфеты.

Существуют периодические и непрерывные способы размазки. Непрерывный способ осуществляется на размазных салазках. Расстояние между размазными салазками и стальным транспортером регулируется.

Рисунок 27 – Формование помадных масс методом размазки

Периодическим способом формуют птичье молоко, суфле, мар-мелад, процесс структурирования происходит на охлаждающем столе.

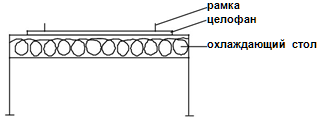

На охлаждающий стол (рис. 28) помещается целлофан, а затем рамка. На целлофан внутри рамки размазывается кондитерская масса, после процесса структурообразования убирается рамка, пласт массы переворачивается , снимается целлофан и кондитерская масса режется на корпуса, далее корпуса подаются на обсыпку или глазирование.

Рисунок 28 – Охлаждающий стол

Формование методом выпрессовывания

Этим способом формуют помаду, полученную «холодным» способом, и пралиновые сорта конфет. Температура при формовании от 20 до 26 °С.

Чтобы поверхность помадных конфет блестела, добавляют патоку. Декстрины отражают свет и этим придают блеск поверхности.

4. Технология приготовления молочных помадных масс

Молочные корпуса конфет представляют собой частично или полностью закристаллизованные массы, изготовленные из сахара-песка, молока и жиров. Структура – аморфная и кристаллическая, их соотношение зависит от соотношения в рецептуре молока, сахара и жира.

В закрытый варочный котел с мешалкой загружают просеянный сахар и профильтрованное молоко. При нагревании и перемешивании растворяют сахар, смесь уваривают до влажности 16 %, добавляют патоку и продолжают уваривать еще 10 минут. Затем добавляют сливочное масло, ванилин. Дальнейшее уваривание молочной массы до влажности 10-11 % продолжают в змеевиково-варочной колонке или тонкослойном теплообменнике. Массу самотеком передают на отливку конфетных корпусов в крахмальные формы.

Стадия взбивания при производстве молочной помады типа «крем-брюле» отсутствует, вследствие того, что у данной кондитерской массы высокая вязкость, которая препятствует процессу зарождения центров кристаллизации. Процесс кристаллизации происходит на стадии выстойки.

Разные структуры корпусов молочных конфет при формовании удается получить, соблюдая определенные условия при кристаллизации сахарозы. В «Коровке» содержится больше сахара, чем в «Сливочной тянучке», в которой молока в 2,5 раза больше, чем и обусловлена высокая вязкость и полное отсутствие кристаллической фазы.

Молочные массы отличаются значительной вязкостью. В отличие от помады они не содержат кристаллической фазы. Поэтому их отливают в крахмальные формы при высокой температуре (100 – 105 С). На первоначальном этапе кристаллизации сахарозы – при образовании центров новой фазы и их быстрого роста – при формовании конфетных корпусов необходимо создать условия, при которых молочная масса имела бы минимальную вязкость. Эти условия соблюдаются, если масса отливается в подогретый крахмал. Чем выше его тем-пература, тем больше скорость структурообразования. Если крахмал подогревается до 68 С, то продолжительность выстойки составляет 2,5 часа; при температуре крахмала 40 С, продолжительность выстойки 5 часов.

После того, как по периферии корпуса образовалась тонкая кристаллическая корочка, процесс замедляют, охлаждая крахмал в 1-й зоне камеры выстойки, куда подается воздух с температурой 8… 10 С. Продолжительность пребывания конфет в камере ускоренной выстойки – 60…80 минут.

5. Дефекты помадных масс

Причины засахаривания сахаро-паточного сиропа при перекачивании его по трубам:

• не промыли трубы, остались центры кристаллизации;

• холодные трубы;

• остались центры кристаллизации в сиропе;

• высокая влажность;

• низкое содержание редуцирующих веществ;

• интенсивное механическое воздействие.

Причины шероховатости помадных корпусов (рост больших кристаллов):

• низкое содержание редуцирующих веществ;

• резкий перепад температур;

• влажность ниже нормы.

Причины образования просветов при глазировании конфет:

• слишком вязкая глазурь;

• корпус конфет холодный;

• имеются неровности на поверхности;

• на корпусах конфет остается крахмал.

6. Требования к крахмалу как к отливочному материалу

При отливке используют кукурузный крахмал.

1. Размер зерен кукурузного крахмала 20…30 мкм (картофельного – до 80 мкм), поэтому при выштамповывании формы имеют гладкую поверхность.

2. Кукурузный крахмал по сравнению с другими крахмалами имеет самую высокую температуру клейстеризации 66…86 С. В крахмал добавляют 0,4 % рафинированного растительного масла или глицерина для повышения температуры клейстеризации.

3. Влажность крахмала не должна превышать 9 %. Один раз в неделю весь крахмал обязательно просушивается.

4. Для того, чтобы получать качественные изделия, содержание примесей не должно превышать 5 % к общей массе.

5. Крахмал не должен обладать посторонним вкусом и запахом, содержать посторонние примеси. Он должен легко удаляться с готовых изделий.