1. Определение понятия «начинка», виды начинок

Начинка – кондитерская масса, находящаяся внутри другой кондитерской массы. Карамель вырабатывается с различными начинками:

• жидкими;

• твердыми.

80 % общей выработки карамели с начинками приходится на карамель с фруктово-ягодной начинкой.

Технологические схемы всех начинок состоят из следующих основных технологических стадий:

• подготовка сырья к производству;

• дозирование и смешивание рецептурных компонентов;

• уваривание;

• дальнейшее приготовление карамели с начинкой.

Качественные показатели готовой начинки

Вне зависимости от состава все начинки должны удовлетворять следующим требованиям:

a) все начинки должны быть стойкими при хранении, то есть не прогоркать, не сбраживаться, не засахариваться. Сахар, присутст-вующий в начинке, содержится в количестве не менее 50 %, и при такой концентрации сахар выступает в качестве консерванта против прогоркания и сбраживания. Для замедления процесса засахаривания необходимо присутствие редуцирующих сахаров;

б) все начинки не должны растворять карамельную оболочку в процессе хранения, то есть, необходимо соблюдать влажность начинки;

в) консистенция начинок должна быть однородной, иметь достаточную вязкость при температуре разделки и формования;

г) все начинки должны иметь соответствующий наименованию вкус, цвет, без постороннего запаха.

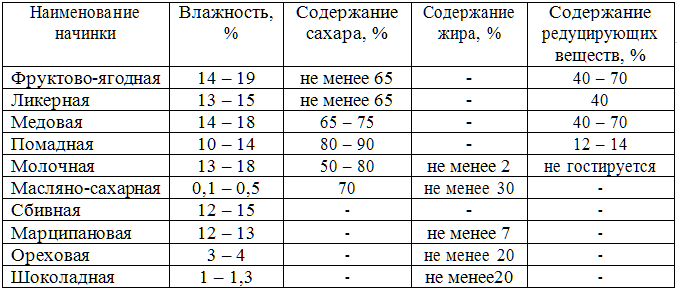

Физико-химические показатели качества начинок, которые используются при производстве карамели приведены в таблице 3.

Таблица 3 – Физико-химические показатели качества карамельных начинок

2. Технологическая схема производства фруктово-ягодной начинки

Основой фруктово-ягодной начинки является фруктово-ягодное сырье: пюре, пульпа, припасы, подварки.

1-я технологическая стадия производства – шпарка пульпы или пюре. Шпарка ведется для удаления сернистого ангидрида, а также для размягчения тканей фруктово-ягодного сырья. Шпарка может осуществляться в открытых варочных котлах или в шнековых шпарителях.

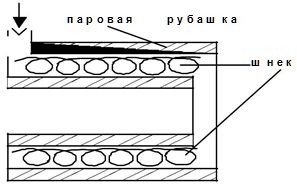

Пульпа (пюре) через приемную воронку поступает в шпаритель (рис. 19), где подогревается за счет паровой рубашки шпарителя и за счет шнека, внутри которого циркулирует греющий пар. За счет действия высоких температур, сернистый ангидрид удаляется и происходит размягчение клеточной стенки фруктово-ягодного сырья.

Рисунок 19 – Схема работы шпарителя

2-я технологическая стадия – протирка пульпы или пюре. Осуществляется на протирочных машинах, в которых имеется лопасть, с помощью которой пюре протирается сквозь сито (диаметр ячеек сита равен 1-1,5 мм). Эта стадия применяется для измельчения и разделения фруктово-ягодного сырья на однородную массу и отходы в виде крупных твердых частиц.

3-я технологическая стадия – составление рецептурной смеси или композиции. Эта стадия осуществляется в смесителях, внутри ко-торых имеется шнековая или лопастная мешалка. В данный смеситель загружается рецептурное количество подготовленного пюре или пульпы и сахаро-паточного сиропа или сиропа, полученного от пере-работки возвратных отходов (содержание сухих веществ должно быть не менее 80 %, содержание редуцирующих веществ – не более 30 %). Все компоненты тщательно перемешиваются.

Начинка для высокосортной карамели: 100 частей сахара, 50 частей патоки, 53 части ягодного пюре. Начинка для низкосортной карамели: 100 частей сахара, 97 частей пюре. Для получения качественной начинки необходимо содержание пектиновых веществ не менее 1% на сухой остаток; рН – 4,5-5,0; содержание сухих веществ – 50 – 55 %.

4- я технологическая стадия. С помощью плунжерного насоса масса поступает на уваривание. Уваривание – удаление избытка влаги, остатков сернистой кислоты, при этом происходит разложение пектиновых веществ, инверсия сахарозы, уничтожение микроорганизмов.

В процессе термического воздействия происходит инверсия сахарозы под действием собственных органических кислот в пюре, что приводит к накоплению редуцирующих веществ и темноокрашенных веществ, которые увеличивают не только интенсивность окраски, но и придают горький вкус начинке.

Под действием высоких температур в присутствии кислот происходит гидролитическое расщепление пектиновых веществ, которое ведет к снижению вязкости готовой начинки. Вследствие этого уваривать фруктово-ягодные начинки необходимо в змеевиково-варочной колонке (где удаление влаги происходит под действием высоких температур и за счет гидростатического сопротивления), универсальном змеевиково-варочном аппарате и вакуум-аппарате М-184, в которых длительность температурного воздействия минимальна.

3. Технологическая схема производства помадной начинки

Помадная начинка – масса , состоящая из мельчайших кристалликов сахарозы, размер которых не более 20 мкм в 80 % от всего объема, окруженные межкристаллической жидкостью или сиропом , представляющим собой насыщенный раствор сахарозы . В качестве вкусовых добавок вводят фруктово-ягодные заготовки, тертые орехи, порошок какао, молоко.

Сахаро-паточный или сахаро-паточно-молочный сироп (содержание редуцирующих веществ не более 5 %) уваривают до содержания сухих веществ 88 – 90 %, содержания редуцирующих веществ 9 – 12 %. После чего помадная масса мгновенно охлаждается до 39 С с последующим взбиванием. Из-за резкого переохлаждения происходит процесс перенасыщения , в результате которого появляются цен-тры кристаллизации, а при взбивании (механическом воздействии) процесс кристаллизации интенсифицируется.

Из помадосбивальных машин готовая помадная масса поступает в темперирующую машину (температура сахаро-паточно-молочной помады не более 65 С; температура сахарной помады не превышает 75 С). При этих температурах вводятся вкусовые и красящие вещества , затем начинка поступает на формование. Помада бывает сахарная, молочная, крем-брюле.

4. Технологическая схема получения ликерной начинки

Для получения ликерной начинки сахаро-паточный сироп уваривают до содержания сухих веществ 85 – 87 %, редуцирующих веществ – не более 30 %. Данная смесь поступает на темперирование. На этой стадии вводится смесь, состоящая из вина, спирта, эссенции, красителей и лимонной кислоты. Причем температура при темпери-ровании не должна превышать 60 С. Определенную вязкость ликер-ным начинкам придает соотношение сахара и патоки 1:1.

5. Технологическая схема производства медовой начинки

Медовые начинки представляют собой уваренную до 82 – 86 % сухих веществ смесь сахаро-паточного сиропа с медом. Необходимые консистенция и вязкость начинки достигаются повышенным (до 20 %) содержанием патоки или добавлением до 20 % яблочного, абрикосового и другого пектиносодержащего плодового пюре. Количе-ство меда в начинке должно быть не менее 25 %. Для сохранения медового вкуса и аромата его добавляют в конце уваривания начинки.

6. Технологическая схема получения молочной начинки

Молочную начинку получают увариванием сахаро-молочного си-ропа с патокой до содержания сухих веществ 82 – 88 %. Чтобы избежать образования большого количества меланоидинов и сильного потемнения начинок , уваривать сахаро-молочные смеси необходимо в вакуум-аппаратах.

Если молочную начинку готовят на сгущенном молоке, то для сокращения времени теплового воздействия на сахаро-молочную смесь предварительно приготовленный сахаро-паточный сироп уваривают в вакуум-аппарате до влажности 12 – 13 %, затем добавляют предусмотренное рецептурой сгущенное молоко. В конце уваривания в аппарат вводят другие необходимые по рецептуре компоненты.

Сваренную молочную начинку перекачивают в темперирующую машину, охлаждают до 70 оС, добавляют вкусовые и ароматические вещества.

7. Технологическая схема получения марципановой начинки

Марципановую начинку получают смешиванием растертой ореховой массы (из необжаренных маслосодержащих ядер орехов) с сахарной пудрой или сахарным сиропом в соотношении 1:1. Подготовленные к производству маслосодержащие ядра (миндаль, лещинный орех, арахис, абрикосовая косточка и т. д.) растирают. Ореховую массу загружают в месильную машину и смешивают в течении 20 – 30 минут с сахарной пудрой, добавляют вкусовые и ароматические вещества (обычный марципан).

Для получения заварной марципановой начинки ореховую массу смешивают с горячим сиропом (110 – 115 оС), уваренным до содержания сухих веществ 88 – 89 %. После охлаждения массы до 70 – 75 оС, в нее добавляют вкусовые и ароматические вещества.

8. Технологическая схема получения орехово-шоколадной начинки

Орехово-шоколадную начинку получают смешиванием ореховой массы из обжаренных ядер с сахарной пудрой в соотношении 1:1. Для придания начинке необходимой консистенции в полученную смесь добавляют твердые жиры – какао-масло, его заменители или кондитерский жир. Обжаривают маслосодержащие ядра до влажности 2 %.

Для придания начинке большей однородности равномерного распределения жира ее необходимо в течение 30 минут вымешивать при температуре 40 С. Качество орехово-шоколадной начинки зависит от степени дисперсности твердых частиц, которая должна составлять не менее 85 %.

9. Технологическая схема получения масляно-сахарных начинок

Масляно-сахарные начинки получают смешиванием сахарной пудры с подогретым до 40 С кокосовым маслом. Сахарную пудру можно частично заменять глюкозой. В качестве ароматических ве-ществ добавляют мятное масло или мятную эссенцию. Смешивание компонентов начинок ведется при 40 С.

10. Технологическая схема получения сбивных начинок

Сбивные начинки получают смешиванием сахаро-паточного сиропа, уваренного до содержания сухих веществ – 90 %, со сбитыми яичными белками. Сироп, подогретый до 80 С постепенно добавляют в сбивальную машину, в которой находится предварительно сбитый яичный белок. В конце сбивания в полученную однородную массу добавляют вкусовые и ароматические вещества.