1. Характеристика пенообразователей

Для получения пен используют ПАВ, которые снижают поверхностное натяжение на разделе фаз жидкость – газ. Для получения пен используют белки, а именно белки куриного яйца. Они состоят изовальбумина, который имеет свойство хорошо растворяться в воде, изовоглобулина, который выполняет роль ПАВ, и овомуцина, который обладает свойством придавать устойчивость полученной пене.

Яичные белки применяются в нативном состоянии, сушеном и замороженном виде, а также их консервируют с сахаром. Для того чтобы безводный белок перевести в нативное состояние, его смешивают с водой в соотношении 1: 6, температура не должна превышать 60 оС. Замороженные белки выдерживают на водной бане при постоянном перемешивании в течение 30 мин, температура которой не выше 45 оС.

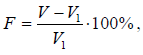

На пенообразующую способность белка влияют:

1) количество белка. Чем выше количество белка, тем выше пенообразующая способность:

где V – объем взбитой массы;

V1 – объем невзбитой массы.

Если увеличить количество белка от 1 до 3 %, то пенообразующая

способность увеличится в 2,5 раза;

2) добавление воды. Пенообразующая способность при добавлении воды увеличивается. Если взбивать 100 частей белка, то F равна 500 %. Если взбивать 20 частей белка и 80 частей воды, то F равна 1675 %. Но чем больше вводится воды, тем менее устойчива пена;

3) добавление сахара. Сахар резко снижает пенообразующую способность. Моносахара более интенсивно снижают пенообразующую способность, чем сахароза, но сахароза повышает устойчивость пены;

4) добавление спирта. Введение спирта концентрацией до 0,4 % к общей массе не влияет на пенообразующую способность, но при увеличении концентрации пенообразующая способность резко снижается;

5) скорость, температура, продолжительность взбивания, конфигурация чаши, в которой происходит взбивание;

6) добавление жира. Жир снижает пенообразующую способность;

7) добавления порошков может как увеличивать ПО за счет аэрирующих свойств, так и уменьшать за счет адсорбции пенообразователей, поэтому при введении порошков надо изучить их свойства.

Также в качестве пенообразователей используют:

Кровяной альбумин – это высушенная сыворотка крови, обладает меньшей пенообразующей способностью, чем белок. Две с половиной части кровяного альбумина заменяют одну часть белка. Кровяной альбумин используют при производстве халвы.

?Желатин. Чем выше в желатине содержание глюкозы, а не глютина, тем выше его пенообразующая способность и ниже студнеобразующая способность. При введении сахара пенообразующая спо-собность желатина снижается.

Экстракт мыльного корня. В его состав входят сапонины (ПАВ), имеющие белковую природу. Сапонины мыльного и солодкового корня разрушают красные кровяные тельца. Экстракт мыльного корня используется при производстве халвы , так как липиды снижа-ют их разрушающее действие лейкоцитов.

Также используют белки молока (казеин), белки трески, мясо кита, продукты гидролиза казеина.

Качество пенообразователя характеризуется объемной концен-трацией дисперсной фазы:

где Vc – объемная концентрация;

Vв – объем воздушных пузырьков;

Vn – объем пены.

![]()

где mn – масса пены;

ρn – плотность пены.

Предельный объем воздушных пузырьков у качественной пены должен быть не ниже 70 %, иначе пена не будет устойчива.

Качественная характеристика: стойкость пены характеризуется высотой пены, а высота тем выше, чем выше концентрация воздушных пузырьков. Количественная характеристика: кратность пены.

Факторы, влияющие на устойчивость пенообразной структуры:

1) количество пенообразователей. Чем больше пенообразователя, тем выше столб пены и выше его стойкость;

2) количество сахара;

3) наличие в рецептуре яблочного пюре. Так как в яблочное пюре входят пектиновые вещества, которые имеют способность к студнеобразованию, в результате чего повышается вязкость жидкости, на-ходящейся между пузырьками. Пектин является ПАВ, если он находится в нативном состоянии, то повышает пенообразующую способность;

4) количество патоки;

5) количество студнеобразователей. Студнеобразователи вводятся для стабилизации пенообразной структуры, причем вещество вводится в виде горячих сиропов (клеевые растворы);

6) продолжительность взбивания (30 – 45 минут);

7) высокая дисперсность пенообразной массы;

8) температура. При увеличении температуры пенообразующая способность белка увеличивается, но устойчивость снижается, по-этому оптимальными температурными режимами для получения пышной и устойчивой пены является 20 – 40 оС;

9) рН-среды. Оптимальной рН-средой для пенообразования яич-ного белка является рН, равная 7, а рН белка – 3 – 3,8, поэтому необходимо добавлять буферные соли, в результате чего пенообразование увеличивается в 1,5 раза;

10) При введении пектинов и сапонинов пенообразующая способность и устойчивость пены повышаются (порошок сахарной свек-лы);

11) Введение твердых порошков может либо сокращать, либо увеличивать устойчивость пенообразной массы. Необходимо точно знать свойства и природу данного порошка. Если порошки обладают свойством адсорбировать на своей поверхности белковые вещества, то такие порошки снижают устойчивость пены (см.1 «количество белка»). А если они адсорбируются на поверхности раздела фаз газ-жидкость, то в результате этого жидкость испытывает сопротивление и скорость истечения уменьшается.

2. Характеристика пенообразных структур кондитерских масс

К пенообразным или губчатым массам относятся массы, в которых дисперсионной средой является сахаро-фруктово-белковый, агаро-сахаро-белковый или пектиносахаро -белковый золь, способный при определенных условиях переходить в гель или студень; а дисперсной фазой являются недоформированные пузырьки воздуха.

То есть пеной называют массу , в которой дисперсионной средой является жидкость, а дисперсной фазой – газ, причем количество дисперсной фазы велико и пузырьки газа отделены друг от друга тонкими пленками жидкости. Чтобы дисперсионная среда могла давать пены необходимо образование вокруг пузырьков эластичных и достаточно прочных пленок.

3. Определение пастильных масс: пастила, зефир, суфле

Существует три вида пастильных масс:

1) Сбивные пышные массы, изготовленные с добавлением агаро-вого или пектинового сиропов (суфле);

2) Сбивные заварные массы, изготовленные с добавлением горячего мармелада или горячих высококонцентрированных сиропов (нуга);

3) Легкие сбивные массы, полученные путем заваривания яичного белка сиропом при их сбивании (конфеты «Морские»).

Пены получают двумя основными способами:

I. Интенсивное перемешивание жидкости, в результате чего про-исходит захват воздуха и его диспергирование.

II. Пропускание воздуха под давлением через жидкость. Пастила – кондитерская масса, полученная путем взбивания фруктово-ягодного пюре с сахаром и яичным белком, в качестве структурообразователя может выступать пектин или агар.

Если плотность кондитерской массы 630 – 650 кг/м3, то это пас-тила, а если плотность 380 – 420 кг/м3, то это зефир.

Нуга – в качестве структурообразователя выступает модифицированный крахмал.

4. Обоснование рецептур пенообразных кондитерских масс

Разница в плотностях достигается за счет более высокого содержания в зефире белка и меньшего количества яблочного пюре по рецептуре. Содержание сухих веществ в пюре для производства зефира – 15 %, содержание сухих веществ в пюре для производства пастилы –10 %. Содержание сухих веществ в сиропе, идущем на производство зефира, должно быть не ниже 85 %, пастилы – 80…82 %.

Если для закрепления мелкопористой пенообразной массы ис-пользуют агаро-сахаро-паточный сироп, то это клеевая пастила. Если взамен агаро-сахаро-паточного сиропа (клей) применяют горячую фруктово-ягодную мармеладную массу, то это заварная пастила. Ес-ли взамен клеевого сиропа используют яблочное пюре, полученное из печеных яблок, то это «Белевская пастила».

5. Получение сбивных кондитерских масс типа пастилы, зефира и суфле

Технология производства пастилы непрерывным способом

Технологические стадии:

I. Яблочное пюре десульфитируют под действием высокой тем-пературы.

II. Протирка: для удаления посторонних примесей и дополни-тельного диспергирования.

III. Купажирование: смешивание пюре из различных партий с це-лью получения пюре с определенными физико-химическими показателями:

- Содержание пектина – не менее 1 % на сухое вещество;

- Титруемая кислотность в пересчете на яблочную кислоту – 0,5-1 %;

- рН-среды – 3,0-3,2;

- Содержание сухих веществ – не менее 10 % (для пастилы) и не менее 15 % (для зефира).

IV.Приготовление яблочно-сахарной смеси. Смесь готовится периодическим способом, путем смешивания компонентов в соотношении 1:1, или непрерывным способом. Содержание сухих веществ для пастилы – 40 – 45 %, для зефира – 57 – 59 %. Яблочное пюре можно заменить на клюквенное, рябиновое, абрикосовое.

V. Приготовление агаро-сахаро-паточного сиропа. Агар замачи-вают в воде (4 – 10-кратное количество воды) с температурой 10…20 оС в течение 3 ч. Затем растворяют в теплой воде (температура во-ды не более 70 оС). После полного растворения агара вводят сахара (так как агар в присутствии сахара не растворим). При непрерывном перемешивании доводят температуру до 109 оС и вводят патоку (тем-пература 45 оС), и увариваем сироп до содержания сухих веществ 79 - 2 % (для пастилы) и 84 – 85 % (для зефира).

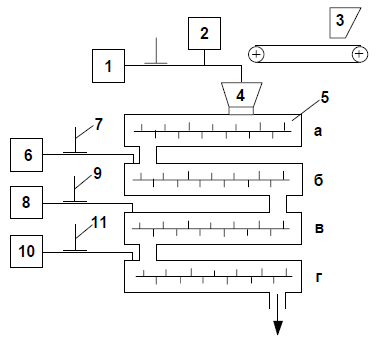

Производство пастилы непрерывным способом осуществляется на взбивальном агрегате (рис. 33), состоящем из четырех цилиндров: а, г – смеситель, б, в – взбивальные камеры.

Рисунок 33 – Взбивальный агрегат для производства пастильной массы

Купажное пюре (содержание сухих веществ – не менее 10 %, рН равная 3,0 – 3,3; содержание пектина – 0,5 – 1,0 % на сухое вещество) из бака 1 дозируется в загрузочную воронку 4 смесителя 5 а. В эту же загрузочную воронку из бака 2 задаются предварительно растворенные возвратные отходы (содержание сухих веществ – 65 – 70 %), а из емкости 3 с помощью целевого дозатора по ленточному питателю – предварительно просеянный сахар. Смеситель 5а снабжен лопастной мешалкой, за счет которой происходит равномерное перемешивание компонентов и частичное растворение сахара.

Полученная смесь (температура – 18 – 20 оС) самотеком поступает в взбивальную камеру 5б, в которую плунжерным насосом 7 из емкости 6 закачивается яичный белок. Процесс взбивания заканчивается в взбивальной камере 5в. В конце этой камеры из емкости 8 с помощью плунжерного насоса 9 задается агаро-сахаро-паточный сироп, температура которого 80 – 90о С. В результате чего происходит закрепление пенообразной структуры за счет частичной тепловой денатурации белка и частичного процесса студнеобразования.

Из бака 10 с помощью плунжерного насоса 11 задается смесь эссенции, красителей и кислот в смеситель 5 г, в нем происходит процесс перемешивания пастильной массы с вкусовыми веществами. Температура массы на выходе из смесильной камеры 5г равна 45 оС, плотность – 630 – 650 кг/м3, содержание сухих веществ – 68 – 72 %, редуцирующих веществ – 12 %.

Периодический способ производства зефира

Массу готовят в специальной смешивающей машине, выполнен-ной из кислотостойкого материала, в ней имеется Т-образная лопасть (рис . 34).

Рисунок 34 – Схема лопастей взбивальной машины

В машину загружают рецептурное количество сахара-песка, яб-лочного пюре в соотношении 1 : 1 и половину количества яичного белка, положенного по рецептуре. Рецептурную смесь перемешивают при пониженной частоте вращения вала и закрытой крышке в течение 8 – 10 минут. При этом сахар растворяется в пюре, рецептурная смесь постепенно белеет благодаря вспениванию (насыщению воздухом) и увеличивается в объеме.

Затем загружают оставшееся количество белка и продолжают взбивать массу при открытой крышке 8 – 10 мин. Масса продолжает густеть и увеличиваться в объеме. Окончание взбивания определяют по увеличению объема и консистенции (масса в руке не растекается и имеет значительную вязкость). В сбитую массу вводят клеевой сироп (85 – 90 оС), взбивают 3 – 4 мин, затем добавляют эссенцию, краси-тель, кислоту. Общая продолжительность получения массы 35 – 45 мин, температура массы после взбивания 60 оС.

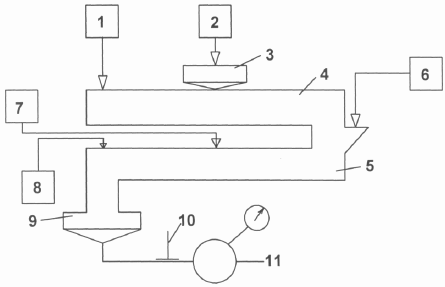

Производство зефира на взбивальном агрегате ШЗД (насыщение воздухом под давлением)

Рисунок 35 – Взбивальный агрегат ШЗД

Уплотненное яблочное пюре (содержание сухих веществ не менее 15 %) из емкости 1 подается в смеситель 4, из емкости 2 через целевой дозатор 3 в смеситель 4 подается просеянный сахар-песок. Все это перемешивается до полного растворения сахара (за счет лопастной мешалки) и самотеком поступает в смеситель 5, в котором имеется шнековая мешалка.

В смеситель 5 из емкости 6 самотеком задается горячий клеевой сироп (85 – 90 оС). Из емкости 7 задается яичный белок, а из емкости 8 – эмульсия, состоящая из эссенции, кислоты и красителей. Все пе-ремешивается и поступает в приемную емкость 9, из которой шестеренчатым насосом 10 подается в взбивальную камеру 11. Взбивальная камера роторного типа представляет собой статор и ротор. На них имеется жестко закрепленные зубья, расстояние между ними 1 мм. Статор, вращаясь вокруг собственной оси, производит процесс взби-вания и дробления пузырьков воздуха. Воздух подается под давлени-ем 3 – 4 атм. Необходимо устанавливать очищающие устройства для очистки воздуха.

Плотность зефирной массы на выходе из взбивальной машины должна быть 380 – 420 кг/м3, температура 52 – 55 оС, содержание сухих веществ – 70 – 72 %, редуцирующих веществ – не более 12 %.

Технология производства зефира на пектине

В яблочное пюре (содержание сухих веществ – не менее 10 %) вносят рецептурное количество пектина, предварительно смешанное в соотношении 1: 5 с сахарной пудрой. Все тщательно перемешивается и оставляется для набухания пектина на 2 – 3 часа при комнатной температуре или на 40 минут при температуре 60 – 70 оС, но при постоянном помешивании.

Затем в обогащенное пектином яблочное пюре загружается лактат натрия в количестве 1…1,5 % (в зависимости от кислотности). Затем добавляют белок и сахар (½ от рецептурного количества). Взбивают в течение 5 минут, по истечении которых вводят оставшийся сахар и взбивают еще в течение 5 – 8 минут. Полученную пышную пену закрепляют горячим (85 – 90 оС) сахаро-паточным сиропом (содержание сухих веществ 84 – 86 %) и взбивают в течение 5 минут, вводят вкусовые и красящие вещества и далее отправляют на формование.

Отличие зефира на пектине от зефира на агаре заключается в мелкопористой структуре, а также зефир на пектине обладает ярко выраженным фруктовым вкусом. О плотности зефирной массы, которая строго нормируется стандартом, можно судить по температуре, с которой зефирная масса выходит из взбивальной машины. Так как плотность зависит от вязкости; а чем выше вязкость, тем выше температура.

Технологическая схема производства сбивных конфетных масс

Сбивные конфетные массы имеют пенообразную структуру, содержат мелкие равномерно распределенные пузырьки воздуха, окруженные агаро-сахаро-паточным сиропом. При изготовлении сбивных конфетных масс используют яичный белок, а в качестве закрепителя агаро-сахаро-паточный сироп.

Сбивные конфетные массы разделяются:

1. Легкие сбивные массы – типа суфле (фруктово-сбивные, молочно-сбивные);

2. Тяжелые сбивные массы – типа нуги.

Технологическая схема производства суфле

Существуют две параллельные технологические стадии:

• приготовление сахаро-агаро-паточного сиропа;

• приготовление белковой пышной пены.

В предварительно подготовленную яичную пену вводят горячий агаро-сахаро-паточный сироп (температура 85 оС), перемешивают в течение 5 мин, вводят вкусовые и красящие вещества. Плотность – 560 – 580 кг/м3, температура – 55 – 60 оС, содержание сухих веществ в массе перед отливкой – 78 – 80 %.

Производство фруктово-сбивных масс

Взбивают яичные белки, закрепляют агаро-сахаро-паточным си-ропом (содержание сухих веществ – 83 – 85 %), добавляют небольшими порциями уваренную фруктово-ягодную массу (абрикосовое или сливовое пюре, уваренное с сахаром в соотношении 1:1 до со-держания сухих веществ – 75 – 80 %). Температура фруктовой массы перед введением в пену – 70 – 75 оС. После равномерного распределения фруктовой массы по пенообразной массе вводят вкусовые вещества и отправляют на формирование . Плотность – 620 – 660 кг/м3, температура – 60 – 65 оС, содержание сухих веществ в массе перед отливкой – 80 –82 %.

Производство молочно-сбивных конфет («Птичье молоко»)

Технологические стадии:

1) приготовление агаро-сахаро-паточного сиропа;

2) приготовление белковой массы;

3) приготовление сливочного крема. Взбивают пластифицированное сливочное масло, после того, как масло поменяло цвет, вводят тонкой струйкой сгущенное молоко;

4) во взбитую белковую массу вводят тонкой струйкой агаро-сахаро-паточный сироп (температура – 80 – 85 оС), после того, как сироп закрепит пену (10 – 15 минут взбивания) мелкими порциями вводят крем, при этом скорость вращения рабочего органа снижают (так как жир уменьшает пенообразующую способность и устойчивость пены). Плотность массы – 600 – 620 кг/м3, содержание сухих веществ – 86 %, температура – 60 – 65 оС.

Технологическая схема производства нуги

Во взбивальной машине периодического действия взбиваются белки в течение 10 – 15 минут. Параллельно готовится сахаро-паточный сироп (2: 1), по достижении содержания сухих веществ сиропа 80 % вводится рецептурное количество меда и уваривается до содержания сухих веществ – 87 – 88 % (температура кипения – 115 – 116 оС). Одну треть полученного сиропа тонкой струйкой вливают в взбитые белки (температура сиропа 85 оС).

Оставшиеся две трети сиропа уваривают до содержания сухих веществ – 90 – 92 % (температура кипения – 120 – 122 оС) и тонкой струйкой при температуре 85 – 90 оС вводят во взбивальную машину, взбивают в течение 10 – 15 минут. Добавляют сахарную пудру, крахмал, орехи и отправляют на формование. Температура массы перед формованием – 85 – 90 оС, содержание сухих веществ – 88 – 90 %, плотность – 800 – 850 кг/м3.

6. Производство кремообразных масс

Кремы (кремообразные массы) – пластичные пышные массы, приготовленные взбиванием сливочного масла, сливок, яичных белков, тертых орехов, пралиновых и шоколадных масс с пластичными жирами (сливочное масло, кокосовое масло).

Кремы отличаются пышностью, то есть пенообразной структурой. Существуют два основных типа кремообразных масс:

I. С преобладанием пенообразной структуры (белково-сбивные кремы – безе).

II. С явно выраженными свойствами эмульсии (сливочный крем, масляно-заварной, молочно-заварной, шоколадный и т.д.).

Кремообразные конфеты в зависимости от сырья подразделяяются:

• кремовые шоколадные («Трюфели», «Мечта»);

• кремовые шоколадно-молочные («Космические»);

• кремовые шоколадно-ореховые («Басни Крылова», «Визит», «Салют»);

• кремово-ореховые.

Технологический процесс включает две основные технологические стадии:

1) получение шоколадной или пралиновой массы;

2) получение кремовой или кремообразной массы.

Технология кремообразных конфет типа «Трюфели»

Шоколадную или пралиновую массу, пластифицированное кокосовое масло, измельченный шоколад темперируют при температуре 28 – 30 оС в течение 1 – 2 часов. Эту массу взбивают при температуре 28 – 30 оС, при этом масса насыщается воздухом и переходит из темно-коричневой в светло-коричневую. Далее вводят вкусовые и красящие вещества. Плотность – 900 – 1200 кг/м3, содержание сухих веществ – 86,5 – 89,5 %.

Кремообразные конфетные массы типа «Космические» готовят также как «Трюфели», но только после взбивания вводят тонкой струйкой сгущенное молоко, сахаро-паточный сироп (температура – 33 – 35 оС).